1 腐蝕磨損概述

1.1 腐蝕磨損定義和分(fēn)類

腐蝕磨損(Corrosion Wear)——指“摩擦副對偶表面在相對滑動過程中(zhōng),表面材料與周圍介質發生(shēng)化學或電(diàn)化學反應,并伴随機械作用而引起的材料損失現象 ” ,實際工(gōng)況中(zhōng),腐蝕磨損往往受限于材料因素(材料的成分(fēn)、組織、力學性能、物(wù)化性能等)、電(diàn)化學因素(腐蝕介質的種類、濃度、pH值等)、力學因素(載荷、速度等)和環境因素(溫度及壓力等)等的影響。腐蝕磨損行爲與純腐蝕行爲和純磨損行爲均有很大(dà)差異。

根據腐蝕介質的不同,腐蝕磨損可分(fēn)爲化學腐蝕磨損和電(diàn)化學腐蝕磨損兩大(dà)類。

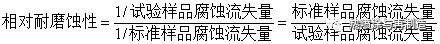

(1)化學腐蝕磨損—在氣體(tǐ)介質中(zhōng)的腐蝕磨損實際上以氧化磨損爲主,主要是金屬表面與氣體(tǐ)介質發生(shēng)氧化反應,在表面生(shēng)成氧化膜,随後在磨料或微凸體(tǐ)作用下(xià)被去(qù)除的過程。根據膜的機械性質不同,氧化磨損模型主要有脆性氧化膜和氧化磨損模型和韌性氧化膜的氧化磨損兩類。

圖1 脆性膜的氧化磨損示意圖 圖2 韌性膜的氧化磨損示意圖

金屬表面發生(shēng)氧化生(shēng)成的脆性氧化膜的物(wù)理機械性能與基體(tǐ)差别很大(dà),生(shēng)長到一(yī)定厚度時很容易被外(wài)部機械作用去(qù)除而暴露出金屬基體(tǐ),随後在新鮮集體(tǐ)上有開(kāi)始新的氧化。

韌性膜比基體(tǐ)要軟,受外(wài)部機械作用時,可能隻有部分(fēn)氧化膜被去(qù)除,随後氧化過程有開(kāi)始在氧化膜上進行,因此韌性膜的腐蝕磨損較脆性膜要輕微。

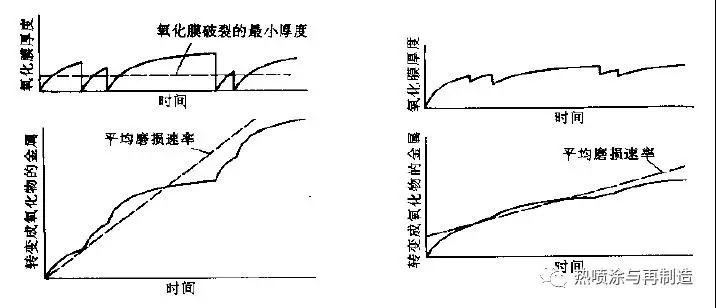

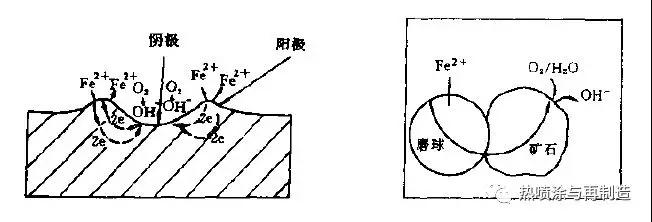

(2)電(diàn)化學腐蝕磨損—電(diàn)化學腐蝕磨損由于涉及的因素較多,是一(yī)個比氧化磨損更爲複雜(zá)的過程,根據電(diàn)化學腐蝕磨損過程中(zhōng)材料被去(qù)除的特點,人們提出了機械去(qù)除模型和腐蝕去(qù)除模型。

圖3 均勻腐蝕條件下(xià)的腐蝕磨損模型 圖4 相界面腐蝕的腐蝕磨損模型

在磨料作用下(xià),材料表面膜局部被去(qù)除破壞,但随即又(yòu)重新形成新的表面膜。而磨料是均勻作用在真個材料表面上,當任意一(yī)塊表面被磨料破壞了表面膜而裸露出金屬基體(tǐ)時,此處的腐蝕速度比有表面膜覆蓋的地方快得多,因此,在整個過程中(zhōng),腐蝕磨損比純磨損對材料的破壞嚴重得多。圖4是具有碳化物(wù)多相結構的高鉻鑄鐵發生(shēng)晶間腐蝕的腐蝕磨損模型,由于碳化物(wù)的電(diàn)極電(diàn)位大(dà)大(dà)高于基體(tǐ)金屬的電(diàn)極電(diàn)位,因此在碳化物(wù)相組織和基體(tǐ)相之間将發生(shēng)晶間腐蝕,之後材料在磨料或硬質點機械作用下(xià)發生(shēng)斷裂。

b)材料的腐蝕去(qù)除模型

圖5 應變差異腐蝕電(diàn)池模型 圖6 電(diàn)偶腐蝕電(diàn)池模型

随磨損過程不斷進行,塑性材料将發生(shēng)強烈的塑性變形,主要集中(zhōng)在犁溝兩側隆起部位或沖蝕坑外(wài)緣,這些形變強烈區域具有較高的位錯密度和腐蝕活性,成爲陽極,其他部位成爲陰極,共同構成“應變差電(diàn)池”。陽極首先受到腐蝕破壞,之後在磨料的作用下(xià),很容易形成“二次磨損”。

1.2 腐蝕磨損的研究背景和現狀

腐蝕磨損現象廣泛存在于石油、化工(gōng)、煤礦、電(diàn)力、冶金等工(gōng)業領域的機械設備中(zhōng),是造成材料損失和設備失效的主要原因之一(yī)。據報道,美國每年約有23萬噸鋼材,全世界僅在選礦設備這一(yī)項就有45萬噸鋼因腐蝕磨損而受到破壞,如同時考慮其它工(gōng)業部門的腐蝕磨損,無疑是一(yī)個巨大(dà)的經濟損失。

腐蝕磨損造成材料的加速損壞已經引起了人們極大(dà)的關注和重視。但由于腐蝕磨損是一(yī)個物(wù)理、機械、化學和電(diàn)化學作用的綜合作用,各種因素的影響錯綜複雜(zá),這就給研究工(gōng)作帶來了極大(dà)的困難,近幾十年來人們不斷探索并就此問題進行了一(yī)些初步研究。

P.F.Weiser等人用CF-8鑄鐵在硫酸砂漿與單獨硫酸腐蝕和單獨濕磨料磨損條件下(xià)進行對比試驗,結果表明,材料的腐蝕磨損速度是純腐蝕和純磨損速度之和的8-35倍。

K.Y.Kim等人用電(diàn)化學方法研究了材料在腐蝕磨損條件下(xià)的腐蝕行爲,發現磨料的機械作用使腐蝕速度增加了2-4個數量級 。

陳文革研究了M50NiL和16CrNi4Mo銅經不同工(gōng)藝熱處理對氣蝕和腐蝕性能的影響,結果表明兩種鋼抗氣蝕性能最佳的處理工(gōng)藝都是低溫淬火(huǒ)加低溫回火(huǒ)。

張天成、姜曉霞等人測量了不同載荷下(xià)40Cr鋼和304不鏽鋼在3.5%NaCl溶液中(zhōng)的腐蝕磨損率,用Tafel法和極化阻率法測定了靜态及磨損狀态下(xià)的腐蝕率,并用浸泡實驗結果予以了修正。定量分(fēn)析了兩種材料在溶液中(zhōng)的腐蝕磨損交互作用。

2 金屬的腐蝕磨損

2.1 腐蝕磨損機理

金屬腐蝕磨損機理的研究一(yī)直是人們争議的焦點,早期人們提出的“表面膜機械去(qù)除模型”和“氫緻磨損理論”并不能解釋腐蝕磨損材料流失形式中(zhōng)出現的各種問題,之後人們都把腐蝕磨損機理的研究集中(zhōng)在金屬表面膜的性能、修複及再生(shēng)速率上,但實際上表面膜破壞及修複的電(diàn)化學研究結果也并不能圓滿的解釋腐蝕磨損的各種問題。大(dà)量的實驗和工(gōng)程實踐逐漸使人們認識到腐蝕磨損研究的核心應該是腐蝕和磨損的交互作用(協同效應),而不是表面膜的行爲。

2.1.1 腐蝕磨損交互作用的定量描述

在單純的腐蝕作用中(zhōng),失重與腐蝕時間的關系通常是凹曲線,而一(yī)般的幹磨損(在空氣中(zhōng)磨損)材料流失量與載荷(速度)大(dà)多呈線性關系。腐蝕磨損則不符合這兩種規律,它們間的交互作用通常都表現爲加速, 用下(xià)式表示:

W=Wcorr+Wwear+△W

△W=△Wc+△Ww

式中(zhōng) W —腐蝕磨損造成材料的總流失量;

Wcorr —單純的腐蝕失重(靜态下(xià)腐蝕);

Wwear—單純的磨損失重(在空氣中(zhōng)幹磨損);

△W —交互作用失重;

△Ww—腐蝕對磨損的加速(磨損增量);

△Wc —磨損對腐蝕的加速(腐蝕增量);

從前面的公式可以得出:腐蝕磨損造成的材料流失量絕不是單純腐蝕及幹磨損失重之和,而且實踐證明,它們之間的交互作用(協同作用) 即腐蝕加速磨損,磨損促進腐蝕,從而加速材料的破壞的作用比單純腐蝕和磨損對材料的破壞作用大(dà)得多。

因此要控制腐蝕磨損就必須弄清二者交互作用的機制,即發生(shēng)和發展過程,才能從材料選擇、表面處理、各種保護措施及機械結構設計上尋求對策。

2.1.2 磨損加速腐蝕

磨損加速腐蝕已是不容争議的事實,實驗證明加速的原因主要包括以下(xià)幾個方面:

磨損減薄作用或破壞鈍化膜或除去(qù)表面産物(wù)而裸露出新鮮的金屬表面;

溶液攪動加速了傳質過程,使工(gōng)件表面的腐蝕産物(wù)(離(lí)子)迅速離(lí)去(qù),腐蝕介質很快得到補充,即去(qù)極化劑很容易到達金屬表面,加速金屬的腐蝕。對于以氧擴散爲控制反應的中(zhōng)性介質如海水等溶液的腐蝕磨損,機械攪拌作用對傳質的加速尤其具有重要意義。

此外(wài),磨損過程會使塑性材料表面産生(shēng)的強烈塑性變形主要集中(zhōng)在犁溝兩側隆起部位或沖蝕坑的外(wài)緣,使這些部位産生(shēng)微裂紋、位錯和空位等缺陷,具有較高的腐蝕活性成爲陽極,其餘部位稱爲陰極,構成“應變差電(diàn)池”。

2.1.3 腐蝕加速磨損

最直觀理解腐蝕會加速磨損莫過于腐蝕後的材料表面疏松、多孔,很容易在磨料或其它微凸體(tǐ)的作用下(xià)被去(qù)除而增加材料流失量。

腐蝕會增加金屬表面的粗糙度,再由于金屬組織結構的不均勻性,腐蝕會破壞晶界、相界或其它組織的完整性,降低其結合強度。如果發生(shēng)組織的選擇性腐蝕,大(dà)多是合金基體(tǐ)溶解(屬陽極相),而在表面殘留碳化物(wù)或其他第二相顆粒(屬陰極相),當磨頭滑過或粒子沖擊時很容易被剝落而增加磨損量。在形成鈍化膜的體(tǐ)系中(zhōng),由于表面剪切力把鈍化膜成片撕裂,甚至擴展到磨痕以外(wài),因此也會增加磨損量。

形變強化的金屬材料由于腐蝕尤其均勻腐蝕會除去(qù)表面薄薄的硬化層,裸露出未變形強化、或形變程度較小(xiǎo),硬度較低的表面層從而降低耐磨性,這是腐蝕加速磨損的又(yòu)一(yī)種表現。

2.1.4 腐蝕磨損中(zhōng)的“負”交互作用

腐蝕磨損交互作用通常都表現爲彼此加速,這是普遍規律。但實驗發現有些情況下(xià)在腐蝕介質中(zhōng)的材料流失量比空氣中(zhōng)的幹磨損還小(xiǎo),在鐵合金和不鏽鋼中(zhōng)都觀察到這種現象。這種現象的出現一(yī)般是在腐蝕介質弱、因腐蝕造成的損失小(xiǎo),而材料流失量以磨損爲主的條件下(xià)。與空氣中(zhōng)的磨損失重相比,介質改變了對摩副之問的表面狀态,降低了摩擦系數,從而減少了磨損失重。介質的潤滑在輕載和高速下(xià)充分(fēn)表現出減摩效果,再加上介質冷卻作用,材料流失就有可能小(xiǎo)于相同運動參數(速度和載荷)下(xià)的幹磨損,即産生(shēng)所謂的“負”交互作用。

2.2 腐蝕磨損的影響因素

材料的腐蝕磨損的影響因素較多,它既與腐蝕介質的種類,介質中(zhōng)固體(tǐ)顆粒特性、介質流速,以及固體(tǐ)顆粒對基材沖擊角有關,也與材料本身的成分(fēn)、組織結構、力學機械性能有關,縱觀國内外(wài)研究工(gōng)作都是圍繞着這些因素開(kāi)展的。

2.2.1 腐蝕介質的影響

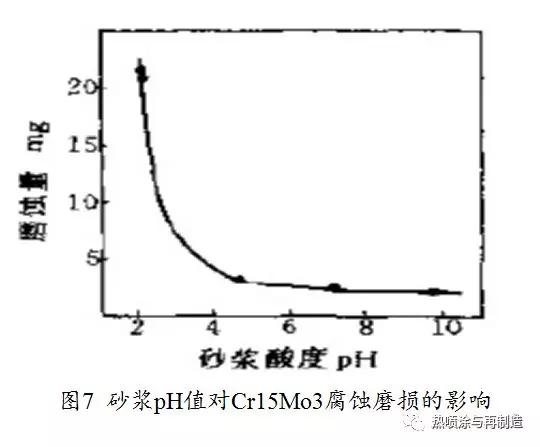

(1)介質pH值的影響

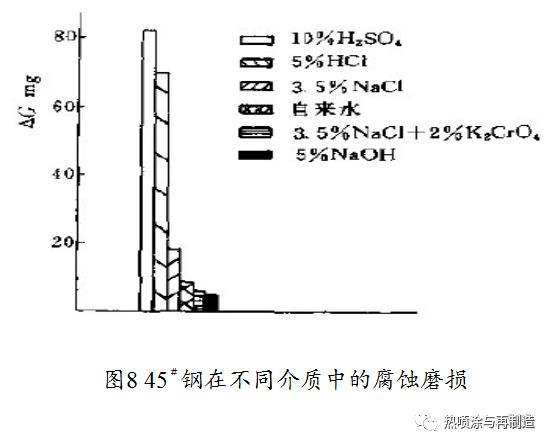

(2)介質成分(fēn)的影響

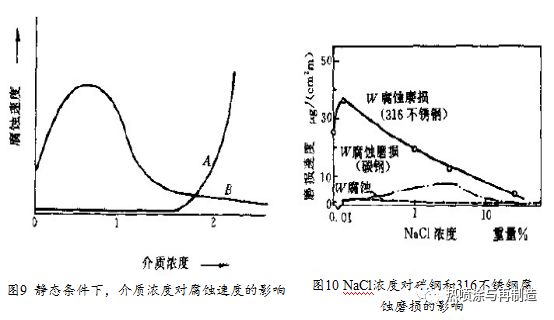

(3)介質濃度的影響

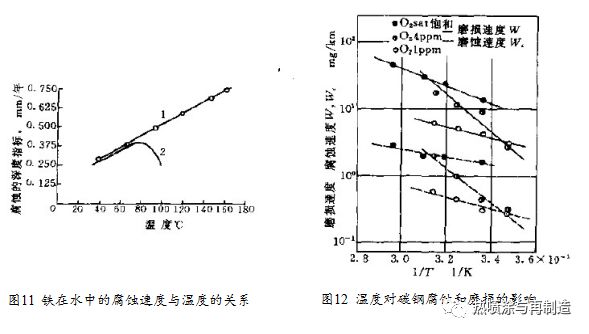

(4)介質溫度的影響

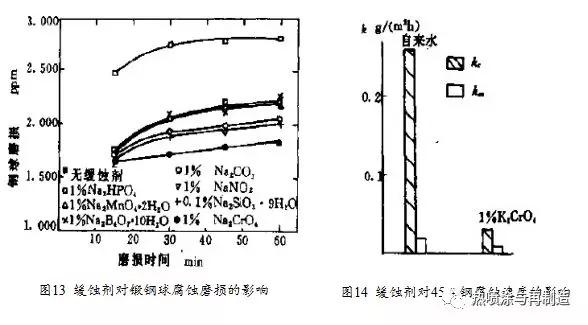

(5)緩蝕劑的影響

2.2.2 機械因素的影響

磨損過程中(zhōng)的機械作用主要是通過破壞材料表面膜和改變材料表面電(diàn)化學活性來影響其腐蝕磨損速度。

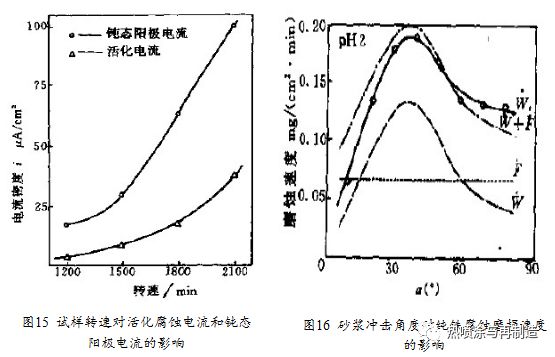

(1)砂漿速度的影響

(2)砂漿沖擊角度的影響

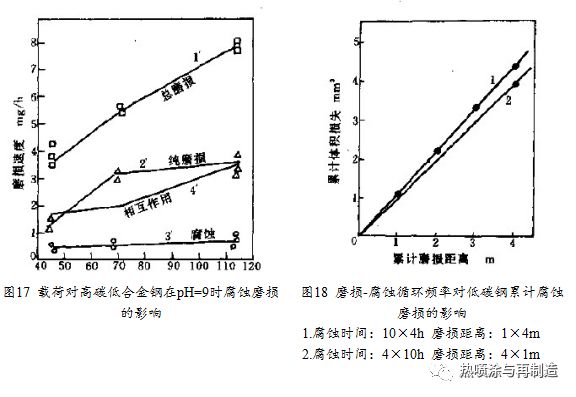

(3)載荷的影響

(4)載荷作用頻(pín)率的影響

2.2.3 材料因素的影響

在實際工(gōng)況中(zhōng),耐磨性能和耐蝕性能往往是互相矛盾的,比如硬質碳化物(wù)及其它第二相硬質點,高硬度馬氏體(tǐ)基體(tǐ)及細化晶粒等都可能通過改善材料硬度、韌性等機械性能提高其耐磨性,但這些因素也将增加材料組織的不均勻性,容易發生(shēng)點蝕、晶間腐蝕、相間腐蝕等,因而對其耐蝕性有害。

因此在實際生(shēng)産中(zhōng),應該根據具體(tǐ)工(gōng)況下(xià)體(tǐ)系中(zhōng)機械作用和腐蝕作用的相對強弱程度,選擇合理的耐腐蝕磨損材料。

3 金屬腐蝕磨損的測試研究方法

3.1 典型的腐蝕磨損試驗機

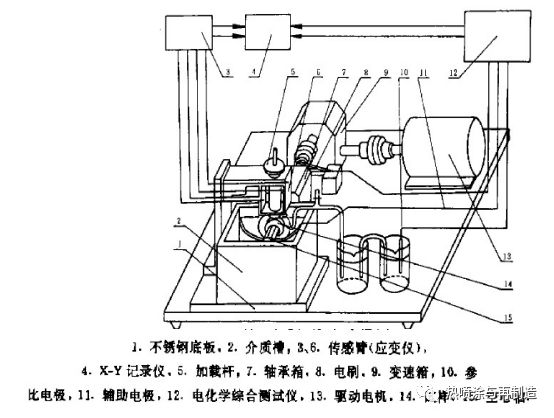

3.1.1 穩态腐蝕磨損試驗機

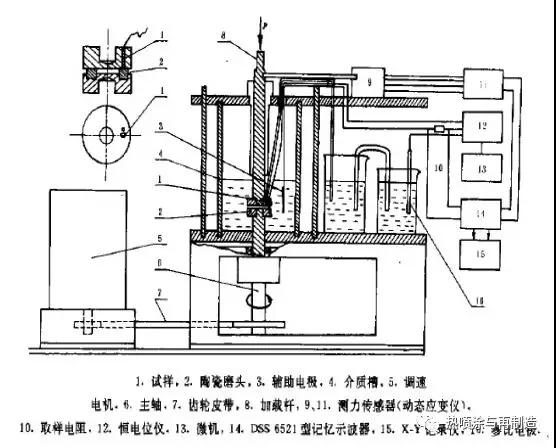

3.1.2 暫态腐蝕磨損試驗機

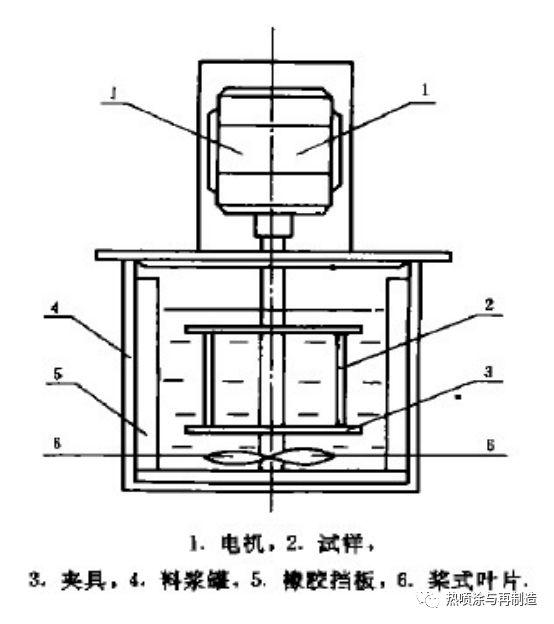

3.1.3 料漿沖蝕試驗機

3.2 腐蝕磨損試驗方法

早期研究金屬材料腐蝕磨損行爲的試驗方法都是将樣品現在選定的腐蝕介質中(zhōng)浸泡或預氧化,即在靜态環境中(zhōng)制備腐蝕及高溫沖蝕試樣,再用這些試片去(qù)測定磨損量。但是這種分(fēn)離(lí)試驗方法與材料的服役工(gōng)況相距太大(dà),磨損試驗一(yī)般要十幾分(fēn)鍾,最多也隻不過幾十個小(xiǎo)時,而腐蝕試驗中(zhōng)的浸泡或鹽霧試驗很難在如此短的時間内得到可信的結果,有的可能長達數周或數月。因此腐蝕磨損試驗中(zhōng)首先遇到的問題是正确選擇試驗參數,特别是如何使力學參數和化學參數互相匹配。

3.2.1 試驗參數的選擇

根據工(gōng)程應用背景,實驗參數一(yī)般包括以下(xià)兩類:

(1)磨損參數:摩擦副的接觸形式(點、線或面接觸)、運動方式(滑、滾或振動)、承受載荷或壓力的方式(平穩或脈動)和數值、運動速度等。

(2)腐蝕參數:介質的種類(酸、堿、鹽或自然界存在的其它介質)、濃度、溫度、壓力等。

欲在較短的試驗期内獲得所需的結果,除了提高測定方法的靈敏度外(wài),有效的手段是強化一(yī)些影響材料磨蝕的試驗參數。常用的方法包括:适當增加介質中(zhōng)某些組分(fēn)的濃度、攪拌或提高溫度以增加反應幾率,提高反應速率、預制裂紋以縮短腐蝕過程中(zhōng)誘導期、敏化處理以強化金屬的腐蝕傾向、加大(dà)載荷或提高運行速度的方法來縮短試驗時間等等,但絕不能因爲強化參數而改變原來的腐蝕機制或引入實際工(gōng)況中(zhōng)不存在的因素。

3.2.2 腐蝕磨損試驗結果的表達

(1)腐蝕磨損率:用表面輪廓儀在一(yī)定放(fàng)大(dà)數倍下(xià)記錄出磨痕的起伏随痕寬的變化,求出平均破壞深度從而計算出磨蝕截面積,由V=(ADρ/St )×103 g/m2h 計算一(yī)定極化電(diàn)位下(xià)的腐蝕磨損率,式中(zhōng)A爲磨痕平均截面積,D爲試樣周長,S爲磨痕表觀面積,ρ爲材料密度,t爲磨損時間。

(2)相對耐磨蝕性能:在完全相同的試驗條件下(xià)對多種金屬材料進行磨蝕試驗,選定其中(zhōng)一(yī)種材料,将其磨蝕失重值定爲1,并将其值與其他材料的流失量進行比較。

如果試驗樣品磨蝕流失量小(xiǎo)于标準樣品磨蝕流失量,則相對耐磨性大(dà)于1,表示這種材料比标準樣品耐磨蝕。

3.3 腐蝕磨損研究新方法

早期材料磨損數據的表述主要是通過材料磨損率數據庫和材料磨損失效形态圖,以上兩種表述雖然都可供設計和工(gōng)程項目選材參考,但是都是在特定條件下(xià)取得的,故适用面窄,數據的共享性較差,針對以上缺點,近年來興起了磨損機制圖,兼具腐蝕和磨損兩種數據,既可以反映出腐蝕磨損中(zhōng)力學因素(如速度)和化學因素(如電(diàn)位、溶液pH值)變化時,金屬材料産生(shēng)磨蝕的主要原因及材料流失程度,又(yòu)可以将相同介質(或磨蝕)工(gōng)況下(xià)幾種合金的流失程度在同一(yī)種機制圖上加以比較,從而爲選材提供參考。

4 金屬腐蝕磨損的防護控制方法

研究金屬材料腐蝕磨損的目的除了弄清楚這種破壞失效的原因,找出其損傷的規律性以外(wài),更重要的是如何控制腐蝕磨損、降低服役過程中(zhōng)材料流失量以延長工(gōng)件使用壽命。

針對腐蝕磨損的破壞失效特點,控制磨損腐蝕的有效方法可以分(fēn)爲一(yī)下(xià)幾類:

(1)選用具有較好的耐磨蝕材料,這是最有效的控制腐蝕磨損的方法;

(2)台理的設計,如降低流速,增加材料厚度等等,減少材料的腐蝕和磨損程度;

(3)改變環境如加入緩沖劑、降低溫度、去(qù)除沉積物(wù)等

通過向腐蝕介質中(zhōng)加入緩蝕劑,可以在金屬表面形成一(yī)種緻密的薄膜,使金屬本體(tǐ)與腐蝕介質隔離(lí)開(kāi)來,以達到保護金屬,防止腐蝕的目的,而且在金屬表面和摩擦副表面形成較厚的潤滑膜,既起到潤滑作用,又(yòu)減緩金屬磨損,具有良好的承載能力和較快的修複速度。

(4)表面處理

衆所周知(zhī),對材料進行表面改性可顯著提高材料耐磨性和抗蝕性能,因此也必然能改善其抗腐蝕磨損性能。比如在金屬表面化學鍍Ni-P合金、C、N共滲、氣相沉積TiN超硬膜等都可以大(dà)大(dà)提高金屬的抗腐蝕磨損性能。

(5)電(diàn)化學保護

陽極保護法的關鍵是不僅要使金屬表面建立鈍态,還要能維持鈍态,否則不僅不能保護金屬,往往還會加速金屬的腐蝕,而在腐蝕磨損體(tǐ)系中(zhōng),磨屑粒子或液流的碰撞沖擊或摩擦副的摩擦作用,一(yī)般情況下(xià)都會使金屬表面鈍化膜發生(shēng)破裂、脫落而無法維持鈍态,所以陽極保護法在腐蝕磨損體(tǐ)系中(zhōng)不宜使用。

因爲腐蝕磨損材料流失量包括腐蝕和磨損分(fēn)量,再加上其交互作用量,如果用陰極保護法控制了腐蝕分(fēn)量,便會降低交互作用中(zhōng)腐蝕對磨損的加速量,因此材料流失量也将大(dà)大(dà)降低。

腐蝕磨損作爲現代工(gōng)業生(shēng)産中(zhōng)一(yī)種常見的磨損形式,越來越受到各個工(gōng)業部門的重視, 對于這種特殊的磨損形式的研究,正朝着廣度和深度兩個方向發展,未來将進行的研究工(gōng)作主要有以下(xià)幾個方面:

(1)進一(yī)步加強腐蝕磨損機理的研究;

(2)盡快研究出更爲成熟,适用面更廣,性能更爲穩定的腐蝕磨損試驗設備;

(3)針對特定腐蝕環境,選擇出合理的材料及熱處理工(gōng)藝,研究材料選擇與腐蝕磨損的關系圖、材料熱處理工(gōng)藝選擇與腐蝕磨損的關系圖;

(4)深入研究利用表面改性層提高耐腐蝕磨損的機理。

熱噴塗與再制造整理