随着金屬注射成型、 金屬 3D 打印、 粉末冶金等增材制造技術的發展和應用, 高質量粉末的需求量越來越大(dà)。用氣霧化方法制備金屬粉末是目前使用最廣泛的手段之一(yī), 采用氣霧化法制備的金屬粉末具有球形度好、 粒徑較小(xiǎo)、 粒徑分(fēn)布較集中(zhōng)、 方便控制等優點。氣霧化制粉的基本原理是:熔融的金屬液通過導管落下(xià)後受到高速氣流的沖擊作用, 熔體(tǐ)表面出現擾動, 繼而發展爲波狀并破碎, 形成條帶, 随後條帶再次受到氣體(tǐ)的作用, 發生(shēng)二次破碎形成細小(xiǎo)的液滴, 由于表面張力, 液滴保持球形, 凝固形成粉末。氣霧化法首次使用至今已有 90 餘年, 但人們對于霧化過程中(zhōng)的破碎機理尚不十分(fēn)明确, 其主要原因是氣霧化過程的流場速度快、 溫度高、 氣相與液相相互耦合, 且缺乏有效的觀測手段, 導緻研究起來相對複雜(zá)、 困難。目前多常采用計算機模拟的方法研究氣霧化過程中(zhōng)與流場相關的問題。計算機可以模拟計算出流場中(zhōng)的速度場、 溫度場、粒度分(fēn)布等信息, 對流場分(fēn)析和工(gōng)藝參數優化具有指導意義。近年來, 一(yī)些光學測量手段的發展、 應用, 爲氣霧化過程中(zhōng)流場的測量提供了可能。高速攝影、 粒子成像技術、 相位多普勒粒子分(fēn)析儀 (PDPA) 等手段可以測量高速狀态下(xià)的流場數據, 使得直接測量氣霧化過程中(zhōng)的流場得以實現。顧小(xiǎo)民等較早采用高速攝影的方法拍攝了氣霧化和水霧化的過程, 分(fēn)析了霧化過程中(zhōng)的不同階段。康燦等使用 PDPA 方法研究了一(yī)種扇形水射流的流場, 其流場具有與霧化流場相似的多相耦合、 速度快等特點。王偉東等曾使用一(yī)套 PIV 測量系統研究了一(yī)個超聲速自由射流的流場, 得到了詳細的流場速度場數據。劉靜等用紋影法研究了一(yī)個在超聲速氣流中(zhōng)的橫向射流霧化流場, 并對流場進行了定性分(fēn)析。這些方法對于霧化流場的研究能起到很大(dà)的幫助作用。A.M.Mullis曾利用高速攝影的手段研究了噴嘴的幾何形狀對金屬熔體(tǐ)的影響, 找到了一(yī)種較好的噴嘴形狀。Stevano Wahono 等曾利用高速攝影的方法研究了一(yī)種特殊結構的霧化噴嘴的霧化過程, 分(fēn)析了液流的振動情況及其影響因素。近年來的研究常用 ANSYS Fluent 流體(tǐ)動力學軟件對霧化噴嘴的流場結構進行計算模拟, 通過求解控制方程和湍流模型來獲得霧化流場的結構等信息。Aydin 和 Unal 等人利用計算機模拟研究了氣霧化壓力和噴嘴幾何形狀對氣體(tǐ)出口速度的影響,發現氣體(tǐ)速度與壓力之間并非正比例關系, 相同壓力差下(xià)氣體(tǐ)速度的增幅并不相同。在 2.7 MPa的氣體(tǐ)壓力下(xià), 氣體(tǐ)速度最大(dà)值爲663m/s, 氣壓1.0MPa 得到氣體(tǐ)速度最小(xiǎo)值爲 631 m/s。合理的幾何形狀可以在相同的氣體(tǐ)質量流量比下(xià)得到最大(dà)的氣體(tǐ)速度, 從而提高霧化效率。由此, Fluent 軟件經常用來指導新型霧化噴嘴的結構設計, 以節約成本, 縮短研發周期。目前國内外(wài)的研究較多隻注重計算機模拟或實驗, 而未把兩者有效地結合。故本文在以獲得一(yī)些計算機模拟結果的前提下(xià), 用常溫液體(tǐ)代替高溫金屬熔體(tǐ), 在常溫條件下(xià)模拟實際氣霧化過程, 并采用一(yī)些流場測量技術研究氣霧化過程中(zhōng)的流場情況, 比如破碎過程、液滴分(fēn)布等。這樣可以比較直觀地觀測氣霧化過程中(zhōng)的流場且可以對計算機模拟的結果加以驗證。

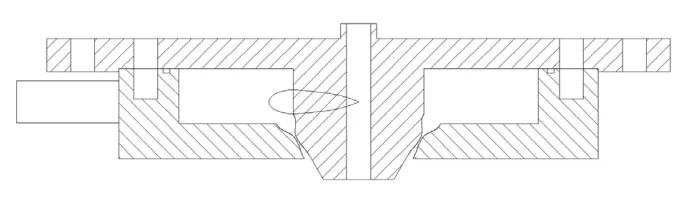

使用 Fluent 軟件, 載入霧化噴嘴的模型并劃分(fēn)網格, 設置能量方程、 金屬溶體(tǐ)的各項參數、霧化氣體(tǐ)的相關參數、 霧化氣氛、 邊界條件和計算步長等參數後, 進行計算。計算結果可以顯示霧化過程中(zhōng)的速度場和溫度場等。

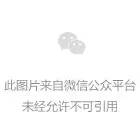

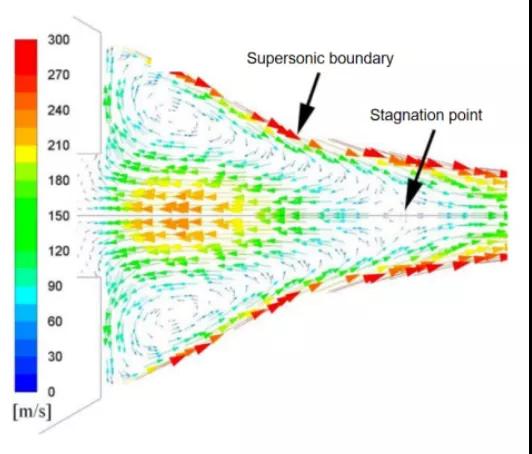

本文設計了一(yī)種結構簡單的霧化噴嘴, 噴嘴輪廓采用典型的拉瓦爾曲線, 可以在氣體(tǐ)壓力較低的情況下(xià)獲得超音速氣流。通過計算模拟 ,調節至最佳的結構參數, 采用有機玻璃作爲主體(tǐ)材料, 考慮到經濟性和加工(gōng)方便, 采用環縫型的拉瓦爾噴嘴, 噴嘴的結構如圖 1 所示。采用水代替金屬熔體(tǐ), 氮氣作爲霧化氣體(tǐ), 在常溫條件下(xià)模拟真實情況下(xià)的氣霧化過程。通過 Fluent 軟件的計算模拟, 可以得到最佳結構參數下(xià), 霧化過程中(zhōng)流場、 溫度場等的分(fēn)布情況,如圖2 所示。通過模拟實驗的方法, 可以驗證模拟結果的合理性。

圖 1 霧化器剖面圖

圖 2 Fluent 計算模拟的霧化流場結果(速度場)

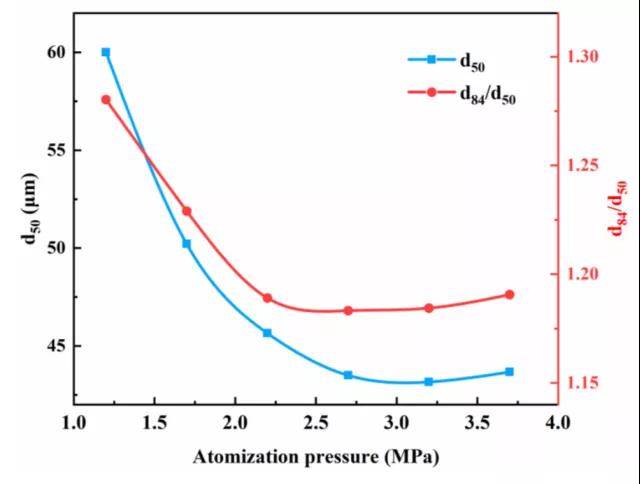

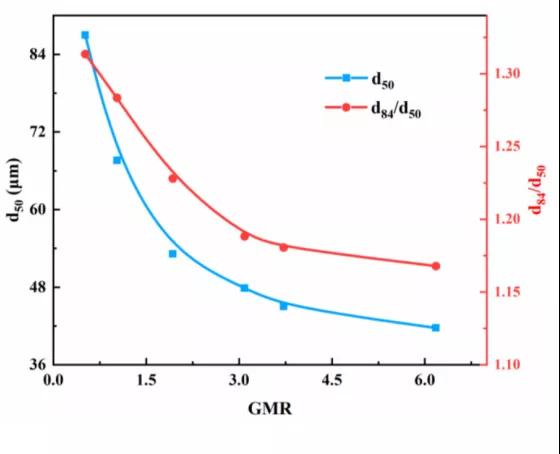

在實際生(shēng)産過程中(zhōng),霧化噴嘴結構确定之後,可控制的變量一(yī)般包括金屬熔體(tǐ)的過熱度、霧化氣體(tǐ)壓力和溫度、霧化氣體(tǐ)的種類等參數。在本文中(zhōng),出于簡化和貼近實際生(shēng)産的原則,将液體(tǐ)流量和溫度固定,流量采用 60L/h,溫度采用20℃,氣體(tǐ)壓力通過減壓閥控制, 根據計算機模拟的結果,如圖 3 所示,在其他條件不變的情況下(xià),僅改變霧化壓力的大(dà)小(xiǎo),在 1.7MPa、2.2MPa和 2.7MPa 三個不同的壓力下(xià)制得的粉末平均粒徑更小(xiǎo)且粒徑分(fēn)布較窄;故設置實驗壓力爲 1.7MPa、2.2MPa 和 2.7MPa。同時, 在壓力爲 2.2MPa 時,添加一(yī)組液體(tǐ)流量爲 120L/h 的實驗, 對比分(fēn)析液體(tǐ)流量對霧化過程的影響。

Lubanska研究了一(yī)種低熔點鐵合金的霧化工(gōng)藝參數與粉末粒度之間的關系後總結出一(yī)個經驗公式:

其中(zhōng),dm 爲粉末平均粒度,kd 爲常數,一(yī)般爲 40-50,d0 導流管直徑,Jm 爲液态金屬流量,Jg爲氣體(tǐ)流量,μm 和μg 分(fēn)别爲液态金屬和氣體(tǐ)的動力黏性系數,Vgi 爲霧化氣流場的初始流速,σm 爲液态金屬表面張力,ρm和ρg分(fēn)别爲液态金屬的流體(tǐ)密度和氣體(tǐ)的密度。

由公式可以看出,在霧化器結構和工(gōng)藝參數确定地情況下(xià),粉末的粒度隻與金屬熔體(tǐ)的動力黏性系數 μm、金屬熔體(tǐ)的表面張力σm 以及金屬熔體(tǐ)的密度 ρm 有關。

由于金屬熔體(tǐ)和常溫下(xià)水的性質比較接近,采用水在常溫下(xià)模拟氣霧化過程中(zhōng)的流場,能在一(yī)定程度上反應真實流場的情況。在之前的一(yī)些研究中(zhōng),也有用水代替金屬熔體(tǐ)的模拟實驗。I. N.McCarthy 在研究中(zhōng)添加了一(yī)組用水代替金屬熔體(tǐ)的實驗,作爲普通實驗的對照和補充, 在兩組實驗中(zhōng)觀察到了相同的流體(tǐ)不規則脈動, 兩者可能具有相同的破碎機理。

本文以一(yī)種激光熔覆塗層用 FeNiCrSiMoMnC合金爲對象, 采用水代替該種金屬熔體(tǐ)後進行模拟實驗勢必會産生(shēng)一(yī)定的誤差。與實際生(shēng)産過程相比, 計算機模拟和實驗模拟都有一(yī)定的差别。在計算機模拟中(zhōng), 主要過程爲:(1) 建立物(wù)理模型,劃分(fēn)網格;(2) 選擇合适的湍流模型, 設置邊界條件;(3) 選擇合适的求解器, 計算結果并分(fēn)析。誤差主要出現在湍流模型和計算求解的過程中(zhōng), 通過設置合理的模型和步長, 可以提高計算的精度,使結果更貼近實際。

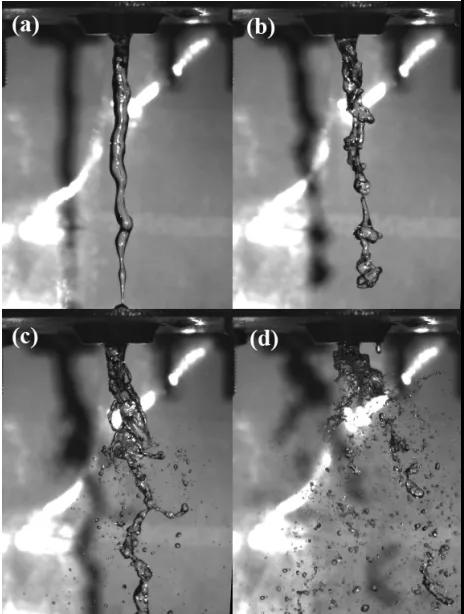

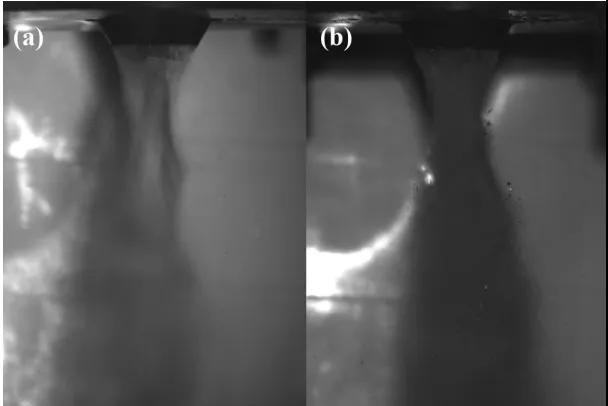

高速攝影拍攝的結果可保存爲視頻(pín)文件,利用 Adobe Premiere Pro 軟件,可将視頻(pín)中(zhōng)每一(yī)幀圖像提取出來,選擇其中(zhōng)典型的霧化圖像可以對霧化過程進行分(fēn)析。以氣體(tǐ)壓力爲1.7MPa, 液體(tǐ)流量爲 60L/h 爲例, 提取出一(yī)系列圖片, 如圖 4所示。

(1) 使用水代替金屬熔體(tǐ), 根據霧化破碎相關理論, 水的液滴粒徑将小(xiǎo)于金屬熔體(tǐ)的液滴, 且水的液滴在霧化流場中(zhōng)的飛行中(zhōng), 其加速度也與金屬熔體(tǐ)的液滴不同, 但兩者的破碎機理是相似的。

(2) 實際生(shēng)産中(zhōng), 霧化過程是在一(yī)個限制體(tǐ)積,且霧化區域的氣氛與霧化氣體(tǐ)相同的環境中(zhōng)。模拟實驗是在開(kāi)放(fàng)的環境下(xià), 且霧化區域的氣氛是空氣。這可能會導緻氣流場的速度和方向産生(shēng)一(yī)定的差别。

(3) 實際生(shēng)産中(zhōng)的金屬熔體(tǐ)是塊體(tǐ)材料熔煉後, 從坩埚中(zhōng)自由落下(xià), 由于坩埚中(zhōng)液體(tǐ)液面高度降低, 液體(tǐ)流量并不是定值, 本實驗采用其平均流量并加以控制, 模拟霧化過程中(zhōng)比較穩定的階段。

(4) 由于霧化過程在一(yī)封閉環境中(zhōng),霧化後的氣體(tǐ)通過容器底部反彈,會對霧化流場産生(shēng)影響。噴嘴與底面距離(lí)不同,其影響不同。但本實驗主要關注距離(lí)噴嘴較近距離(lí)内的霧化情況,故将此差别忽略不計。

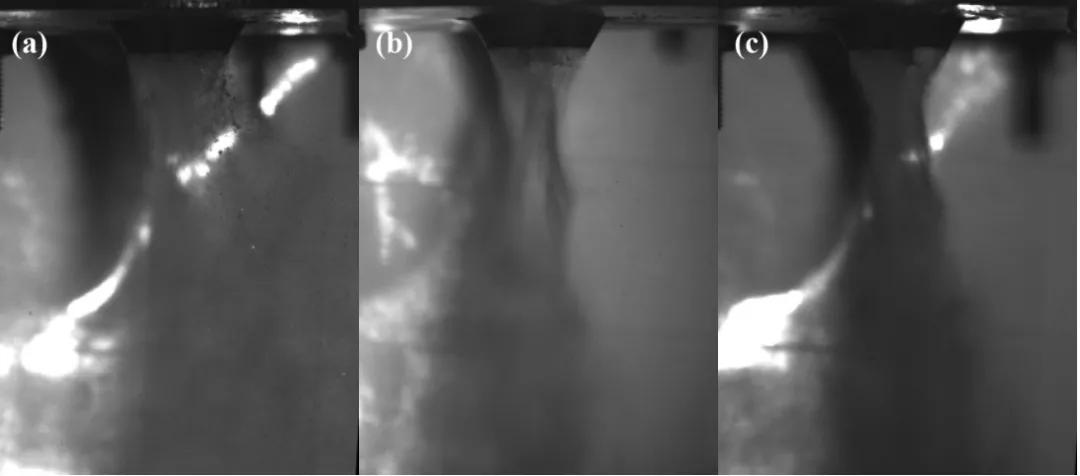

在霧化氣體(tǐ)壓力達到預定值并穩定後, 形成的霧化流場也會變得穩定, 液體(tǐ)破碎的機理和程度都不随時間改變。如圖 5 所示, 爲不同霧化氣體(tǐ)壓力下(xià), 霧化流場穩定後的圖像。圖 5 中(zhōng)的 (a)、(b)、 (c) 分(fēn)别爲霧化氣體(tǐ)壓力爲 1.7MPa、 2.2MPa、2.7MPa 時的霧化流場圖像。

圖 5 不同壓力時的霧化流場圖像:(a) P=1.7MPa; (b) P=2.2MPa; (c) P=2.7MPa

通過分(fēn)析不同霧化氣體(tǐ)壓力下(xià)流場圖像, 穩定的霧化流場大(dà)緻爲兩個錐形相接的形狀;在導液管出口下(xià)方都存在一(yī)塊收束區域, 收束區之下(xià),流場繼續擴大(dà)變得分(fēn)散;在最接近導液管出口處,液滴存在的區域直徑大(dà)于導液管的直徑;随着霧化氣體(tǐ)壓力增大(dà), 流場的膨脹程度減小(xiǎo), 壓力增大(dà)到一(yī)定程度後, 膨脹程度幾乎不變。

對比計算機模拟結果, 可以很好得解釋上述現象的産生(shēng)。圖 6 是計算機模拟的流場回流區速度矢量圖。在導流管出口附近存在一(yī)個錐形的回流區, 其中(zhōng)氣體(tǐ)的速度方向與整體(tǐ)的氣體(tǐ)速度方向相反, 且速度最大(dà)處高達 250m/s, 在實際生(shēng)産中(zhōng)可能産生(shēng)負壓, 導緻反冒現象。由于回流區的存在, 部分(fēn)液滴也會在回流區運動, 使液滴存在的區域直徑大(dà)于導液管的直徑。在回流區尖端存在一(yī)個滞點, 該點霧化氣體(tǐ)的速度爲零。降低回流區的氣體(tǐ)壓力将有利于生(shēng)産過程中(zhōng)液體(tǐ)順利流下(xià)。經過滞點後, 高速氣流相互碰撞、 反彈,流場逐漸擴大(dà), 又(yòu)形成與回流區相反的錐形結構,與模拟實驗的結果一(yī)緻。

圖 6 回流區速度矢量圖

圖 7 不同液體(tǐ)流量時的霧化流場圖像:(a) Q=60L/h; (b)Q=120L/h

本文通過模拟實驗的方法, 獲得了與實際生(shēng)産過程類似的氣霧化流場, 使用高速攝影拍攝了流場的典型圖像, 分(fēn)析可得到以下(xià)結論: