線材火(huǒ)焰噴塗

線材火(huǒ)焰噴塗是采用氧-乙炔燃燒火(huǒ)焰作熱源,噴塗材料爲線材的熱噴塗方法。它是最早獲得應用的熱噴塗方法,迄今該方法仍在普遍使用。

1.噴塗原理

對噴塗材料的加熱和霧化是借助火(huǒ)焰噴槍進行的,噴槍通過虹吸氣頭分(fēn)别引入乙炔、氧氣和壓縮空氣,乙炔和氧氣混合後在噴嘴出口處産生(shēng)燃燒火(huǒ)焰。送絲輪帶動線材連續地通過噴嘴中(zhōng)心送入火(huǒ)焰,在火(huǒ)焰中(zhōng)受熱熔化,壓縮空氣經空氣帽形成錐形的高速氣流,将熔化的線材霧化成細微的顆粒,在火(huǒ)焰和高速氣流的推動下(xià),熔融顆粒噴射到經過預處理的基材表面形成塗層。

單位時間裏熔化金屬線材的量取決于火(huǒ)焰功率。改變氧氣和乙炔的流量比例可獲得氧化焰或中(zhōng)性焰,氧化焰将加劇金屬線材中(zhōng)碳的燒損和塗層中(zhōng)氧化物(wù)的增加。中(zhōng)性焰可在一(yī)定程度上減少被噴塗材料的氧化。

壓縮空氣使熔化的金屬脫離(lí)和霧化,一(yī)般壓縮空氣消耗量在0.8-1.2m3/min;壓力爲0.40-0.60MPa。

線材的傳送依靠噴槍中(zhōng)的空氣渦輪或電(diàn)動馬達,通過調節轉速來控制送絲速度。采用空氣渦輪的噴槍,結構緊湊、重量輕,适于手工(gōng)操作。但送絲速度微調比較困難,而且容易受壓縮空氣的影響難以保持恒定。采用電(diàn)動馬達的噴槍,送絲速度容易調節并能夠保持恒定,所以這種形式的噴槍使用日漸得增多。

用于噴塗的金屬絲直徑一(yī)般在Φ1.6mm-Φ4.8mm之間,噴槍配有不同型号的噴嘴和空氣帽以滿足不同直徑和材質線材的噴塗要求。

2.設備構成

典型的火(huǒ)焰線材噴塗設備的構成,包括氧氣-乙炔供給系統、壓縮空氣供給系統、線材盤架、噴槍等。

(1)氧氣-乙炔供給系統。該系統由氣源、壓力及流量調節裝置、回火(huǒ)防止器及輸氣管線等組成。氣源大(dà)都采用瓶裝氧氣和乙炔,用于調壓的氧氣減壓閥和乙炔減壓閥應從正規廠家選購并定期校驗,合格後方可使用。流量控制采用浮子流量計,針形閥應靈敏、準确,使用值應在滿刻度的40-70%之間。噴槍于流量計之間必須安裝回火(huǒ)防止閥以确保噴塗過程中(zhōng)的安全。

(2)壓縮空氣供給系統。爲确保塗層質量,供給吹砂機和噴槍的壓縮空氣除了有流量和壓力的要求外(wài),還必須清潔、幹燥,即無油、無水。因此壓縮空氣供給系統應包括空氣壓縮機和空氣淨化裝置。

(3)噴槍。目前國内應用的噴槍主要有兩類:一(yī)是國産類型,最具代表的是SQX-1型氣噴槍,另一(yī)類是進口噴槍,主要是原美國Metco公司的12E型和14E型火(huǒ)焰線材噴槍,該類噴槍采用空氣渦輪式送絲,其氣動部分(fēn)加工(gōng)精度高,送絲速度穩定,調速範圍寬,高低熔點的材料均可噴塗。

3.塗層和工(gōng)藝技術特點

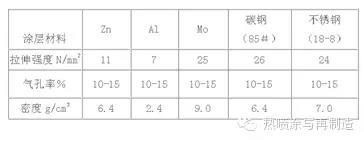

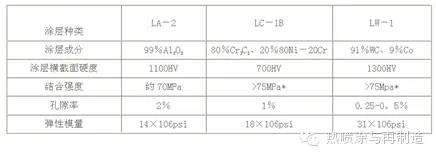

(1)塗層結構和特性。線材火(huǒ)焰噴塗的塗層結構爲明顯的層狀結構,塗層中(zhōng)有較多的孔隙和氧化物(wù)夾渣。塗層性能依據噴塗工(gōng)藝和噴塗材料的不同而各異,一(yī)般數據下(xià)表。

線材火(huǒ)焰噴塗塗層性能

(2)工(gōng)藝技術特點。氧氣-乙炔線材火(huǒ)焰噴塗設備簡單,操作方便,使用成本較低,應用非常廣泛,其主要特點爲:

1)設備簡單,操作方便,成本低,可進行現場維修作業。

2)噴塗材料較爲廣泛,凡能拉成絲的金屬材料幾乎都能噴塗,還可噴塗複合絲材。

3)噴塗過程中(zhōng),對基材傳熱少,工(gōng)件不易受熱變形,可噴塗厚塗層。

4.主要影響工(gōng)藝參數

影響線材火(huǒ)焰噴塗塗層質量的主要因素有:壓縮空氣流量和壓力、氧氣-乙炔流量和壓力、噴嘴燒損和送絲輪的磨損程度。

(1)壓縮空氣流量和壓力。在用的線材火(huǒ)焰噴槍大(dà)多采用氣動渦輪方式送絲,因此噴塗過程中(zhōng)就要求壓縮空氣的流量和壓力都必須保持恒定,否則送絲速度忽快忽慢(màn),嚴重影響絲材的熔化效果。

(2)氧氣-乙炔流量和壓力。當氧氣的比例低時,火(huǒ)焰爲碳化焰,溫度較低,适于噴塗熔點較低的材料,能防止噴塗材料氧化脫碳。當火(huǒ)焰爲中(zhōng)性焰時,焰流溫度約爲3050℃,适于噴塗各種合金。氧氣-乙炔流量和壓力的大(dà)小(xiǎo)決定了噴槍火(huǒ)焰功率的大(dà)小(xiǎo),爲保持絲材熔化的一(yī)直性和穩定性,要求噴塗過程中(zhōng),氧氣和乙炔的流量和壓力必須穩定不變,否則絲材會出現“過熔”或熔化不良,影響塗層質量。

(3)噴嘴燒損和送絲輪的磨損。噴嘴燒損較嚴重時會直接破壞焰流的對稱性和穩定性,送絲輪的過度磨損會造成送絲速度不穩定,二者均導緻絲材熔化的不一(yī)緻性。

棒材火(huǒ)焰噴塗是采用氧-乙炔燃燒火(huǒ)焰作熱源,噴塗材料爲棒材的熱噴塗方法。由于金屬材料可以很容易地制成線材,而金屬氧化物(wù),即陶瓷材料無法加工(gōng)成線材,至多可以制成一(yī)定粗細和長短的棒材,所以棒材火(huǒ)焰噴塗主要指陶瓷棒材火(huǒ)焰噴塗。這種工(gōng)藝方法早在上世紀六十年代,等離(lí)子噴塗技術在我(wǒ)國還未普及時在航空航天等軍事領域就有成功的應用。七十年代中(zhōng)後期,随着等離(lí)子噴塗技術在我(wǒ)國的推廣,陶瓷棒材火(huǒ)焰噴塗技術逐漸退出應用。但在九十年代初,在我(wǒ)國引進了美國諾頓公司專門噴塗陶瓷棒材的火(huǒ)焰噴塗技術(Rokide Ceramic Spray System)之後,由于該技術确有其獨特之處,在某些領域獲得了成功應用,陶瓷棒材火(huǒ)焰噴塗技術才又(yòu)受到業内人士的重視。

1.噴塗原理

棒材火(huǒ)焰噴塗的噴塗原理同線材火(huǒ)焰噴塗的原理完全一(yī)樣,不再贅述。陶瓷棒材噴塗的主要特點是陶瓷棒端部在氧-乙炔火(huǒ)焰中(zhōng)停留的時間較長,使得陶瓷棒端部充分(fēn)熔化後,再用射流霧化成微滴噴射到工(gōng)件表面形成塗層。從而克服了氧-乙炔火(huǒ)焰粉末噴塗時,由于陶瓷粉末熔點高,在火(huǒ)焰中(zhōng)停留時間短、熔化不充分(fēn)而影響塗層質量的弊端。

2.設備構成

美國諾頓公司Rokide Ceramic Spray System的構成包括氧氣-乙炔供給系統、壓縮空氣供給系統、棒材送進速度調節裝置和噴槍等。其中(zhōng)除噴槍在結構上有些差别外(wài),其它各系統與線材火(huǒ)焰噴塗基本相同。

噴槍結構緊湊,棒材的輸送依靠噴槍後部的電(diàn)動馬達帶動,馬達後部有控制線與控制盒相連,控制盒帶有速度調節旋鈕和清晰的數字顯示。棒材送給速度控制精确,電(diàn)動馬達具有自動轉換功能,可适應世界各地不同的輸入電(diàn)壓和頻(pín)率。爲便于操作,噴槍上也裝有控制鈕用來控制棒材的進給和氣體(tǐ)的通斷。

3. 塗層和工(gōng)藝技術特點

(1)塗層結構和特性。陶瓷棒材噴槍的特性決定了隻有當陶瓷棒端部充分(fēn)受熱熔化後,才能被射流霧化成微滴并噴射出槍口,其速度大(dà)約在150-250m/s,高的動能和熱能使得粒子在到達工(gōng)件表面時仍能保持熔融狀态,這就保證了塗層粒子間有很高的結合強度和塗層的高緻密性。

(2)工(gōng)藝技術特點如下(xià)。

1)設備配置簡單,操控便捷,既可在熱噴塗車(chē)間操作,也可用于現場施工(gōng)作業。

2)可噴塗的陶瓷棒材種類較多,有氧化鉻、氧化鋁、氧化锆、氧化鋁钛等17種之多,規格有:φ4.75mm、φ6.35mm、φ7.94mm三種。還可噴塗直徑爲φ4.75mm的粉芯絲材。

3)我(wǒ)國目前已有仿制的類似設備和陶瓷棒材,但設備和材料水平均有差距。要制備高性能的陶瓷棒材塗層主要還是依靠進口設備和棒材。

粉末火(huǒ)焰噴塗是采用氧-乙炔火(huǒ)焰爲熱源,噴塗材料爲粉末的熱噴塗方法。它是繼火(huǒ)焰線材噴塗之後出現的一(yī)種噴塗方法,由于設備簡單,噴塗材料種類多,是目前國内應用最爲普遍的熱噴塗工(gōng)藝。

1.噴塗原理

粉末火(huǒ)焰噴塗是借助粉末火(huǒ)焰噴槍進行的。噴槍通過虹吸氣頭分(fēn)别引入氧氣和乙炔,二者混合後在噴嘴出口處産生(shēng)燃燒火(huǒ)焰。噴槍上裝有粉鬥或進粉口,利用氣流産生(shēng)的負壓,抽吸粉鬥中(zhōng)的粉末,使粉末随氣流從噴嘴中(zhōng)心噴出進入火(huǒ)焰,被加熱或軟化,焰流推動熔粒以一(yī)定速度噴射到工(gōng)件表面形成塗層。爲了提高粒子的飛行速度,有的噴槍配有壓縮空氣噴嘴,借助壓縮空氣給粒子以附加的推力。

粉末在被加熱的過程中(zhōng),由表層向芯部熔化,熔融的表層會在表面張力的作用下(xià),趨于球狀,不存在粉粒再被破碎的霧化過程。因此粉末顆粒的大(dà)小(xiǎo)在一(yī)定程度上決定了塗層中(zhōng)變形顆粒的大(dà)小(xiǎo)和表面粗糙度。粉末在被焰流加熱和加速的過程中(zhōng),由于粉末在焰流中(zhōng)所處的位置不同,造成其受熱的程度不同,有的熔化或半熔化,有的隻是軟化或半軟化。這與線材火(huǒ)焰噴塗的熔化-霧化過程存在較大(dà)區别,使得粉末火(huǒ)焰噴塗塗層的結合強度和緻密性一(yī)般不及線材火(huǒ)焰噴塗。

2.設備

粉末火(huǒ)焰噴塗設備的構成與線材火(huǒ)焰噴塗類似,也是由氧氣-乙炔供給系統、壓縮空氣供給系統、噴槍等組成。區别主要在噴槍。在噴槍不需要壓縮空氣時,則不需要壓縮空氣供給系統。在槍外(wài)送粉的情況下(xià),需要增加送粉器。

粉末火(huǒ)焰噴塗槍的種類較多,國産的具有代表性的噴槍有:上海産的QT-E-7/h和QT-E2000-7h型噴槍,成都産的CP-3000型亞音速噴槍,進口的有美國Metco公司的5P和6P型。不同型号的噴槍雖然在結構上存在一(yī)定差異,但基本都是由火(huǒ)焰燃燒系統和粉末供給系統兩部分(fēn)組成。

CP-3000型亞音速噴槍是以氧-乙炔火(huǒ)焰爲熱源,以壓縮空氣作爲送粉氣、加速氣和冷卻氣的一(yī)種高速高效粉末噴塗槍。它具有獨特的螺旋式混氣和射吸式進氣結構,能大(dà)幅度提高焰流的燃燒效率和功率。該噴槍通過選配不同的噴嘴組件,可分(fēn)别噴制性能優異的碳化物(wù)塗層和氧化鋁、氧化锆等高熔點材料塗層。

3.塗層和工(gōng)藝技術特點

(1)塗層結構特性。氧乙炔火(huǒ)焰粉末噴塗塗層,其組織亦爲層狀結構,塗層中(zhōng)含有氧化物(wù)、孔隙及少量變形不充分(fēn)的顆粒。塗層與基材間屬于機械結合。塗層孔隙率和結合強度受噴塗材料、噴塗工(gōng)藝的影響比較大(dà),孔隙率一(yī)般在5-20%之間,結合強度在10-30MPa之間。

(2)工(gōng)藝技術特點。氧-乙炔火(huǒ)焰粉末噴塗是應用最爲普遍的一(yī)種噴塗工(gōng)藝,其工(gōng)藝特點如下(xià):

1)設備簡單,操作方便,成本低,現場施工(gōng)方便。

2)噴塗工(gōng)藝簡單,容易掌握,應用最爲廣泛。

3)噴塗材料廣泛,可噴塗金屬、合金、複合粉末、陶瓷及塑料等多種材料。

4)塗層孔隙率較大(dà),塗層的殘餘應力小(xiǎo),可噴制厚塗層。

4.主要工(gōng)藝參數

(1)熱源參數。加工(gōng)過程中(zhōng),要正确使用和控制火(huǒ)焰的性能,即預熱和噴粉時,要使用中(zhōng)性焰或微碳化焰,以避免工(gōng)件表面和粉末的氧氣。一(yī)般,粉末火(huǒ)焰噴塗大(dà)多依靠火(huǒ)焰來加速噴射粒子。當采用較大(dà)流量的氧氣-乙炔時,焰流的功率大(dà)、強度高,噴射粒子的飛行速度就高,所制備的塗層具有高的結合強度和緻密度。

(2)噴塗距離(lí)。噴槍與工(gōng)件噴塗面的距離(lí)一(yī)般控制在150-200mm,具體(tǐ)值應根據噴槍的型号、功率大(dà)小(xiǎo)和火(huǒ)焰的挺直度長短而定,最佳距離(lí)是将合金粉末在火(huǒ)焰中(zhōng)受熱狀态最好的最明亮部位對在工(gōng)件表面上。

(3)基體(tǐ)溫度。噴塗時應先對工(gōng)件進行預熱,鋼質零件預熱溫度爲80-120℃,噴塗過程中(zhōng),零件整體(tǐ)溫度不應超過250℃。

高速火(huǒ)焰噴塗國内習慣上稱爲超音速火(huǒ)焰噴塗,它的英文縮寫爲HVOF(High Velocity Oxygen Fuel的首寫字母)。高速火(huǒ)焰噴塗是在爆炸噴塗的基礎上發展起來的一(yī)項新的熱噴塗技術,是在上世紀八十年代初期,由美國Browning公司最先研制成功,并推出名爲JET-KOTE的商(shāng)用噴塗設備。高速火(huǒ)焰噴塗技術一(yī)經問世,就以其超高的焰流速度和相對較低的溫度,在噴塗金屬碳化物(wù)和金屬合金等材料方面顯現出了明顯優勢。在世界各大(dà)熱噴塗公司的積極推動下(xià),該技術發展很快,目前高速火(huǒ)焰噴塗技術在噴塗金屬碳化物(wù)、金屬合金等方面,已逐步取代了等離(lí)子噴塗和其它噴塗工(gōng)藝,成爲熱噴塗的一(yī)項重要工(gōng)藝方法。

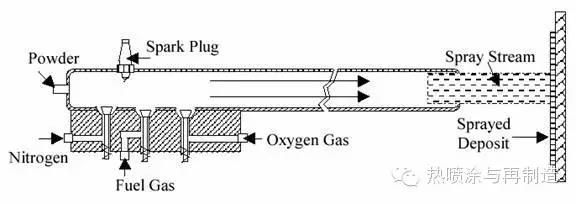

1.高速火(huǒ)焰噴塗原理

高速火(huǒ)焰噴塗是将助燃氣體(tǐ)與燃燒氣體(tǐ)在燃燒室中(zhōng)連續燃燒,燃燒的火(huǒ)焰在燃燒室内産生(shēng)高壓并通過與燃燒室出口聯接的膨脹噴嘴産生(shēng)高速焰流,噴塗材料送入高速射流中(zhōng)被加熱、加速噴射到經預處理的基體(tǐ)表面上形成塗層的方法。可使用乙炔、丙烷、丙烯、氫氣等作爲燃氣,也可使用柴油或煤油等液體(tǐ)燃料。

煤油、氧氣通過小(xiǎo)孔進入燃燒室後混合,在燃燒室内穩定、均一(yī)地燃燒。有監測器用來監控燃燒室内壓力,以确保穩定燃燒,噴塗粉末的速度與燃燒室内壓力成正比。燃燒室的出口設計使高速氣流急劇擴展加速,形成超音速區和低壓區。粉末在低壓區域沿徑向多點注入,粉末均一(yī)混合,在氣流中(zhōng)加速噴出。高速火(huǒ)焰噴塗焰流速度高達1500m/s-2000m/s,一(yī)般可觀察到5-8個明顯的馬赫錐,粒子流速度高達300-650m/s。

2.設備構成

高速火(huǒ)焰噴塗設備一(yī)般由噴槍、送粉器、控制系統、噴槍冷卻系統、氣體(tǐ)供應系統五部分(fēn)構成。目前我(wǒ)國在用的高速火(huǒ)焰噴塗設備絕大(dà)部分(fēn)是進口的,使用最多的型号爲:Metco公司的DJ-2700和Praxair公司的JP-5000,JP-5000 是原Hobart Tafa公司研制成功的,後該公司并入了Praxair公司。這兩種設備在國外(wài)應用也最爲廣泛,代表了當今世界高速火(huǒ)焰噴塗技術的發展水平。

(1) Praxair JP-5000型。該設備以煤油作爲燃料,其特點是燃燒室壓力高(>10bar),功率大(dà)、焰流出口速度高(2100m/s);粉末由燃燒嘴低壓區沿徑向注入,使得粉末受熱均勻、充分(fēn)。相比其它工(gōng)藝,其适宜噴塗的粉末粒度較粗,這有利于降低成本。目前爲止,JP-5000噴制的WC-Co塗層性能略優于其它HVOF方法,但其氧氣和煤油的消耗量十分(fēn)驚人。

(2)Metco DJ-2700 。該設備由Metco公司生(shēng)産,以丙烷或丙烯作爲燃氣,國内大(dà)多用丙烷作燃氣。該設備分(fēn)手動控制型和自動控制型兩種,手動型設備僅由噴槍、送粉器、流量控制器三部分(fēn)構成,具有很好的機動性,可用于現場噴塗生(shēng)産。同JP-5000相比,DJ-2700具有配置簡單實用,操作方便、氧-燃氣耗量低的特點。

3.塗層和工(gōng)藝特點

高速火(huǒ)焰噴塗工(gōng)藝因其鮮明的特點:超高的焰流速度和相對較低的溫度,使其塗層性能和噴塗工(gōng)藝具有許多特點:

(1)火(huǒ)焰及噴塗粒子速度高。火(huǒ)焰速度達到1800m/s以上,粒子速度:300-650m/s。

(2) 粉粒受熱均勻。噴塗粉粒沿軸向或徑向注入燃燒室,使粉末在火(huǒ)焰中(zhōng)停留時間相對較長,熔融充分(fēn),産生(shēng)集中(zhōng)的噴射束流。

(3)粉粒與周圍大(dà)氣接觸時間短,粉末粒子飛行速度高,和周圍大(dà)氣接觸時間短,很少與大(dà)氣發生(shēng)反應,噴塗材料中(zhōng)活潑元素燒損少。這對碳化物(wù)材料尤爲有利,可避免分(fēn)解和脫碳。

(4)噴塗粉末細微,塗層光滑 用于高速火(huǒ)焰噴塗的粉末粒度一(yī)般爲:10-45μm,屬于細粒度粉末,同時噴塗粒子速度高,熔融充分(fēn),形成塗層時變形充分(fēn),使得塗層表面粗糙度小(xiǎo)。

(5)塗層緻密,結合強度高 一(yī)般高速火(huǒ)焰噴塗塗層的孔隙率<2%,結合強度>70MPa。

4.主要工(gōng)藝參數

以DJ型高速火(huǒ)焰噴塗系統爲例,介紹工(gōng)藝參數對塗層性能的影響。

(1)粉末特性。目前粉末供應商(shāng)提供了品種繁多的碳化物(wù)粉末,而粉末特性往往因其制粉工(gōng)藝方法的不同而表現出較大(dà)的差異。粉末特性包括:粉末粒度分(fēn)布、顆粒形狀、表面粗糙度等。對DJ2700設備來說,适宜的粉末粒度爲:15μm-40μm。

(2)氧-燃氣流量和比例。高速火(huǒ)焰噴塗的焰流溫度及特性取決于氧-燃氣流量和混合比例。高速火(huǒ)焰噴塗時,首先應按照設備的規定要求确定氧氣和燃氣的流量,以保證噴槍焰流達到設計的功率水平。實際生(shēng)産過程中(zhōng)有多種因素可導緻氧-燃氣比例的波動,而氧-燃氣比例對确定最終的塗層組織十分(fēn)重要。理論上,丙烷完全燃燒要求氧與丙烷的比例爲5∶1(C3H8+5O2=4H2O+3CO2),這一(yī)燃燒比例産生(shēng)的是中(zhōng)性焰(即,燃燒時氧與燃氣分(fēn)子全部耗盡)。若燃氣比例下(xià)降,焰流中(zhōng)未消耗盡的氧分(fēn)子将産生(shēng)“氧化”氣氛,導緻熔融粉末粒子的過度氧化,塗層中(zhōng)氧化物(wù)含量增多。混合氣中(zhōng)燃氣過多會産生(shēng)低溫貧氧的火(huǒ)焰,所得塗層中(zhōng)未熔粒子和孔洞增多,而氧化物(wù)含量降低。事實上,中(zhōng)性焰是不存在的,在高溫,燃燒過程不是完全可逆的,反應物(wù)與反應産物(wù)以熱平衡和化學平衡方式共存。研究結果表明:對DJ型高速火(huǒ)焰噴塗系統,當氧-燃氣比例在4.2-5.6之間時,可獲得高性能的塗層。

(3)噴塗距離(lí)。研究表明:DJ型高速火(huǒ)焰噴塗系統,當粉末粒子在距噴槍出口100mm以内即已達到了其最高溫度,随着噴距的增加粒子溫度逐漸降低,在100-230mm範圍内,粒子溫度大(dà)約降低了60℃,其降低幅度并不大(dà),粒子仍可保持約1775℃的高溫;而粒子速度在距噴槍出口大(dà)約190mm内是一(yī)個逐漸加速的過程,在距噴槍出口190-200mm左右達到480m/s以上的最高速度,在170-230mm噴距上,粒子速度基本維持在480m/s以上。考慮到高溫焰流對基體(tǐ)傳熱的不利影響,噴距在可能的情況下(xià)應盡量增大(dà),故對DJ型高速火(huǒ)焰噴塗系統來說,适宜的噴距應爲:190-230mm。與其它噴塗工(gōng)藝相比,高速火(huǒ)焰噴塗噴距的可調整範圍是比較大(dà)的,這得益于粒子的高速度。較大(dà)的噴距可調範圍對實際生(shēng)産十分(fēn)有利,因爲可以根據工(gōng)件的形狀、大(dà)小(xiǎo)、塗層厚度等要求選擇适宜的噴距,以得到綜合性能最好的塗層。

(4)送粉量。對任何熱噴塗工(gōng)藝來說,送粉量都是影響塗層性能的一(yī)個重要參數。某種粉末在某一(yī)具體(tǐ)的噴塗工(gōng)藝條件下(xià),都對應有一(yī)适宜的送粉量範圍。

若送粉量過小(xiǎo),可能的不利影響有:

1)被噴塗粉末過熔,粉末燒損,煙霧大(dà),易污染塗層。

2)每一(yī)遍噴塗不能完全覆蓋其掃過的路徑,造成塗層孔隙率增大(dà)。

3)延長了噴塗時間易造成工(gōng)件過熱塗層開(kāi)裂和生(shēng)産成本的增大(dà)。

若送粉量過大(dà),可能的不利影響有:

1)粉末熔化不充分(fēn),塗層結合強度降低,孔隙率增大(dà)。

2)塗層應力增大(dà),導緻塗層開(kāi)裂。

3)粉末沉積率下(xià)降,生(shēng)産成本提高。

研究表明:使用DJ系統,噴塗WC-Co塗層時,當送粉量在38-60g/min之間變化時,塗層孔隙率在1.12-2%之間,顯微硬度在HV1000-1300, 粉末沉積率爲40-50%,塗層性能優。噴塗CrC-NiCr塗層時:當送粉量在27-45g/min之間變化時,可獲得令人滿意的塗層質量。

繼HVOF之後,美國和日本又(yòu)相繼研究出了燃氣與空氣混合燃燒的高速火(huǒ)焰噴塗系統,簡稱爲HVAF,目的是進一(yī)步降低噴塗過程中(zhōng)粉末材料的氧化以及氧氣的消耗。但當時的HVAF系統因粉末沉積率低以及存在安全方面的隐患而并未受到預期的效果。2001年在前蘇聯科學研究成果的基礎上,美國TSR(UniqueCoat)公司研制成功AC-HVAF高速火(huǒ)焰噴塗系統,使HVAF噴塗技術得以全新的面貌顯示出其獨特的塗層和工(gōng)藝特點。

1.AC-HVAF噴塗工(gōng)藝原理

該工(gōng)藝與HVOF噴塗原理類似,利用氣态燃料和空氣燃燒形成的超音速氣流的能量來加速和加熱被噴塗材料。與傳統的HVOF相比較,AC-HVAF工(gōng)藝焰流速度高,但溫度較低,被噴塗粒子速度高達700-800m/s,而粒子溫度一(yī)般在其熔點以下(xià),當熱的軟化的粒子沖擊到基材表面上時進行充分(fēn)的塑性變形,形成緻密塗層。一(yī)般以丙烷作爲燃料氣體(tǐ),當噴塗高熔點材料時,可用丙烯代替丙烷來增加焰流溫度。噴槍由壓縮空氣冷卻。

2.設備組成

AC-HVAF噴塗系統由噴槍、控制台、氣化器、送粉器及輔助裝置組成。

(1)噴槍 有手持和機裝兩種型号噴槍,機裝槍配有專門用來噴塗自熔合金的噴嘴組件。采用軸向送粉、内部火(huǒ)花塞點火(huǒ)、空氣冷卻噴槍。二級噴嘴設計成不同長度,使系統可噴塗多種材料。

(2)控制台 觸摸屏式全自動控制,操作簡單可靠。

(3)氣化器 在預設壓力和溫度下(xià),通過電(diàn)加熱器使液态丙烷和丙烯氣化。

(4)送粉器 爲噴槍連續輸送粉末,送粉率最高達40 Kg/h,工(gōng)作壓力最高1.2MPa。

3.塗層和工(gōng)藝特點

(1)塗層特點。

1)塗層緻密度高,孔隙率可小(xiǎo)于0.5%。

2)氧化物(wù)含量低,接近真空噴塗的水平。

3)結合強度高,與碳鋼的結合強度大(dà)于75MPa。

4)塗層外(wài)觀平滑,研磨後,可達光學鏡面。

(2)工(gōng)藝特點。

1)設備配置簡單,不用氧氣,無水冷卻熱交換系統,生(shēng)産成本低。

2)工(gōng)作穩定,噴塗碳化鎢塗層,生(shēng)産效率可達30Kg/h。

3)塗層氧含量低,可噴塗銅、銀、钛等金屬塗層;與活性金屬結合良好

4)工(gōng)作過程中(zhōng)需嚴格控制工(gōng)藝參數,對粉末粒度要求尤爲嚴格。

人們很早就發現可以根據燃燒的激烈程度将可燃氣體(tǐ)的燃燒過程分(fēn)爲:普通燃燒過程、爆燃過程、普通爆炸過程和爆轟過程。其中(zhōng)爆轟過程是最激烈和最不易獲得的,以氧氣和乙炔爲例,在爆炸過程中(zhōng)爆炸中(zhōng)心的溫度高達3400℃以上,爆轟波産生(shēng)的速率在1500m/s以上。研究表明在一(yī)端封閉的長1m-2m的管子中(zhōng)充滿氧氣和乙炔,在封閉端點燃該混合氣體(tǐ)可以獲得爆轟過程,同時産生(shēng)爆轟波。上世紀50年代中(zhōng)期,美國聯合碳化物(wù)公司首先利用該原理制備了世界上第一(yī)台爆炸噴塗設備(detonation gun,簡稱D-gun),用于各種零部件的塗層制備和零件修複。

1.爆炸噴塗原理

如圖所示。爆炸噴塗的基本原理是利用可燃氣體(tǐ)爆炸産生(shēng)的沖擊波能量,将待塗覆的粉末顆粒加速加熱,轟擊到基體(tǐ)表面形成塗層。完整的爆炸噴塗設備包括爆炸噴槍、氣體(tǐ)與粉末顆粒的輸送與控制系統、點火(huǒ)燃爆控制系統、噴槍三維行走機構、基體(tǐ)夾持裝置與運動機構、冷卻水循環裝置、粉塵回收裝置和隔音室。不同于其它的熱噴塗工(gōng)藝,爆炸噴塗工(gōng)藝是一(yī)種間歇式噴塗,一(yī)般的噴塗頻(pín)率在4次/秒-8次/秒,Praxair新型的爆炸噴塗設備Super-D gun的噴塗頻(pín)率達到了100次/秒。爆炸噴塗的工(gōng)藝循環過程由以下(xià)四步組成:

(1)進氣。将爆炸氣體(tǐ)混合後向噴槍内輸入。目前主要使用的爆炸氣體(tǐ)是氧氣+乙炔或氧氣+丙烷;

(2)送粉。利用保護氣體(tǐ)氮氣向噴槍内送入噴塗粉末,使其在槍膛内某一(yī)特定區域形成團霧狀的粉末雲;送粉方式分(fēn)爲軸向送粉和徑向送粉兩種方式,軸向送粉被普遍采用,如美國Praxair、前蘇聯和北(běi)京航空材料研究院自行研制的爆炸噴塗設備等都采用該送粉方式,俄羅斯科學院西伯利亞分(fēn)院研制的“OB”爆炸噴塗則采用了徑向送粉的方式。

3)點火(huǒ)。向槍膛中(zhōng)的爆炸室發出給定頻(pín)率的點火(huǒ)信号,使可燃氣體(tǐ)爆炸爆炸持續時間約幾毫秒,産生(shēng)3300℃左右的高溫和大(dà)約1500m/s的氣流,高熱高速氣流使待塗覆的粉末顆粒受熱軟化,并以600m/s-700m/s的初速離(lí)開(kāi)槍口射向基體(tǐ)表面。當粉末顆粒撞擊基體(tǐ)表面時,動能轉化爲熱能,撞擊瞬間可使粉末顆粒溫度升高,甚至可以達到其熔點。于是就形成孔隙率極低,結合強度很高的表面塗層。爆炸中(zhōng)心溫度、氣流速度和粉末顆粒射出槍口初速與燃爆氣體(tǐ)種類和噴槍結構有關。

4)清除殘氣和殘粉。向槍膛内輸入保護氣體(tǐ),将槍管中(zhōng)殘留的氣體(tǐ)和粉塵清除幹淨,準備下(xià)一(yī)個循環。

2.爆炸噴塗工(gōng)藝

爆炸噴塗可以獲得優異的塗層,噴塗塗層以後零部件的性能有顯著的提高。有資(zī)料顯示,飛機發動機和其它機械的關鍵零部件的修複和磨損問題,必須采用爆炸噴塗技術才能解決,爲此美國praxair公司在全球建立了十幾個爆炸噴塗中(zhōng)心,在美國本土還有15個爆炸噴塗維修中(zhōng)心,可見爆炸噴塗具有非常大(dà)的市場潛力。目前在亞洲,在新加坡建立了一(yī)個噴塗中(zhōng)心,日本建立了三個噴塗中(zhōng)心。日本的子公司将爆炸噴塗技術僅應用到冶金行業,每年就産生(shēng)幾千萬美元的經濟效益。由于該工(gōng)藝獲得的塗層非常優越,因此從發明該設備至今,盡管聯合碳化物(wù)公司已經解體(tǐ),但爆炸工(gōng)藝塗層制備技術仍然沒有公開(kāi),爆炸噴塗設備也從不向其它國家和公司出售。在上世紀60年代,前蘇聯也獨立的研究出了具有獨立知(zhī)識産權的爆炸噴塗設備。在1983年北(běi)京航空材料研究院研制出了具有獨立知(zhī)識産權的爆炸噴塗設備。高能爆炸噴塗技術具有以下(xià)特點。

(1)可噴塗的材料非常廣泛,從低熔點的鋁合金到高熔點的陶瓷材料如氧化锆;

(2) 塗層的空隙率在所有熱噴塗工(gōng)藝中(zhōng)是最低的;

(3)塗層與基體(tǐ)材料的結合強度是目前熱噴塗工(gōng)藝中(zhōng)最高的,其結合強度超過了目前采用的傳統測量方法的極限;

(4)由于間歇式的工(gōng)作特性,該工(gōng)藝對基體(tǐ)材料的溫度影響非常小(xiǎo),對精密零部件或低熔點材料的表面噴塗特别實用;

(5)高的塗層性能保證了該工(gōng)藝能夠滿足高标準的要求:如航空發動機、燃機、汽車(chē)、冶金、采礦和石油機械等。

(6)工(gōng)業應用條件下(xià)經濟可靠。

文章轉載自微信公衆号:熱噴塗與再制造