強度和塑性對于工(gōng)程金屬材料來說是一(yī)枚硬币的兩面:強度的提高通常會導緻塑性的降低。多年來強塑性這種相互掣肘的關系已經被大(dà)量的實驗結果所證實。事實上,這種限制主要來源于晶體(tǐ)材料中(zhōng)主導的位錯機制:爲了獲得高強度,需要阻礙位錯的産生(shēng)和運動,而位錯運動則有助于塑性。在這種情況下(xià),同步提高強度和塑性似乎是一(yī)個不可能的任務。然而,如果我(wǒ)們引入新的強化和變形機制,就有可能突破金屬材料強度和塑性之間的關系。

變形孿晶作爲一(yī)種不同于位錯滑移的基本形變機制,是一(yī)種非常具有前景的選擇。孿晶誘導塑性(TWIP)鋼就是一(yī)個很好的例子。根據先前的研究,在塑性變形過程中(zhōng),通過在單相奧氏體(tǐ)鋼中(zhōng)引入變形孿晶可以實現強度和塑性的出色結合。因此在本文中(zhōng),筆者給大(dà)家充分(fēn)解讀幾篇金屬頂刊的論文。讓大(dà)家能夠更好的理解TWIP效應及其在材料設計中(zhōng)的妙用。

1)R. Liu, Z. J. Zhang, L. L. Li, X. H. An & Z. F. Zhang. Microscopic mechanisms contributing to the synchronous improvement of strength and plasticity (SISP) for TWIP copper alloys. SCIENTIFIC REPORTS. 5 (2015) 9550.

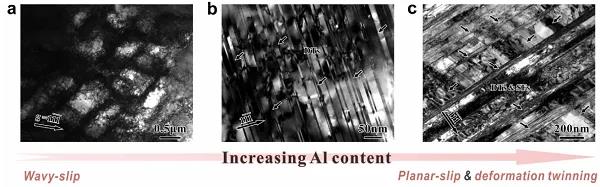

該文選擇純Cu,Cu-8at.%Al 和 Cu-16at.%Al三種合金,以用來研究變形孿晶對材料強度和塑性的影響。如圖1所示爲三種合金在拉伸變形後的TEM顯微組織。可以看出,純Cu變形後形成位錯胞和由位錯纏結形成的條帶,Cu-8at.%Al則爲位錯和變形孿晶的混合,Cu-16at.%Al則形成均勻孿晶片層與層錯(SFs)。Al元素的加入降低了Cu合金的層錯能,這會導緻材料的變形從位錯滑移向變形孿晶過渡。對加工(gōng)硬化的曲線分(fēn)析證明在初始變形階段,純Cu中(zhōng)位錯相互纏結,導緻加工(gōng)硬化速率明顯上升。在Cu-8at.%Al,位錯次第序分(fēn)布在平行滑移面上,導緻與純銅相比,更低的應變硬化速率。對于Cu-16at.%Al合金,位錯與SFs之間的弱相互作用(圖1)導緻初始應變硬化速率進一(yī)步降低。但在随後的變形過程中(zhōng),由于Cu的位錯的高回複率,其迅速形成位錯胞等相對穩定的結構,導緻應變硬化速率急劇下(xià)降。相比之下(xià),Cu-8at.%Al和Cu-16at.%Al合金的硬化速率開(kāi)始增加,并很快超過純Cu的直線下(xià)降曲線。在塑性變形後期,Cu-16at.%Al中(zhōng)形成了更爲密集的孿晶片層和2 – 3倍于Cu-8at.%Al合金的變形位錯,表現出更顯著、更持久的應變硬化。

接下(xià)來該文研究了随着應變的增加,變形孿晶的演變規律和基本特征,結果顯示,随着應變量增大(dà),孿晶逐步增多,超過0.4時,90%以上的晶粒内部分(fēn)布着變形孿晶。與位錯滑移相比,孿晶的變形方式和結構特征都更加平面化,使得形成的納米片層尺寸比普通位錯構型小(xiǎo)得多。變形孿晶通常從幾個晶粒開(kāi)始,然後擴散到其他晶粒,具有高度的取向相關性。變形孿晶傾向于在<111>附近的晶粒中(zhōng)成核。通常優先成核在“更硬”的方向滑動,并在産生(shēng)“軟”晶粒内部形成孿晶片。文章最後總結了變形孿晶誘發強塑性同時提高放(fàng)入的微觀機理。

圖1 拉伸後用透射電(diàn)鏡觀察純Cu和Cu- Al合金的典型微觀組織[1]

2)Chengshuai Lei, Xiangtao Deng, Xiaolin Li, Zhaodong Wang. Simultaneous enhancement of strength and ductility through coordination deformation and multi-stage transformation induced plasticity (TRIP) effect in heterogeneous metastable austenitic steel. Scripta Materialia 162 (2019) 421–425

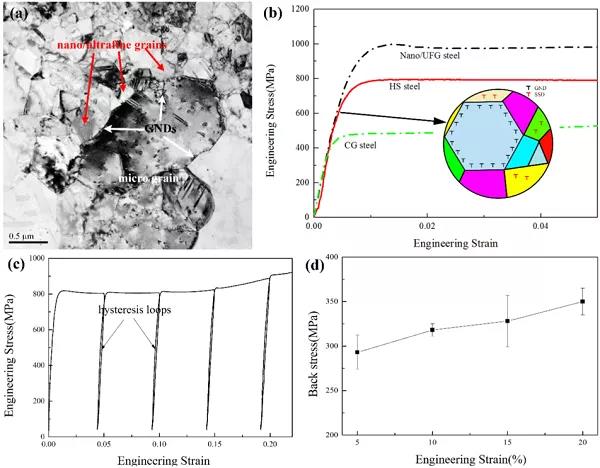

納米/超細晶材料在增強合金方面非常有優勢,但是其也導緻塑性的下(xià)降,從而讓材料的塑性應用受到限制。近些年來,在材料中(zhōng)引入不均勻結構來增強增塑已經取得了突破。典型的例子有在Ti中(zhōng)引入在超細晶基體(tǐ)中(zhōng)嵌入層狀結構,納米梯度孿晶結構,在fcc材料中(zhōng)形成孿晶,變形孿晶,第二相強化以及優化晶界等。這些不均勻的結構在在變形過程中(zhōng)的軟粗晶粒和硬超細晶粒之間産生(shēng)背應力硬化,同時背應力硬化和位錯硬化的綜合作用也獲得了良好的塑性。在本文中(zhōng),通過冷軋和回火(huǒ)處理Fe-17Cr-6Ni合金,在合金内部形成細小(xiǎo)的片層基體(tǐ)以及鑲嵌在基體(tǐ)内部的微晶(尺寸達到微米級)。拉伸力學性能測試表明,與納米鋼和粗晶鋼相比,本文合成的鋼具有很高的強度和塑性,其分(fēn)别達到了790MPa和40.5%。這種異常高強度通常歸因于變形過程中(zhōng)非均勻結構引起的應力梯度和複雜(zá)應力狀态,即背應力硬化。衆所周知(zhī),非均勻結構的變形會在不同晶粒的界面周圍産生(shēng)高密度的幾何必需位錯(GND)。GND在界面的堆積既能作爲位錯滑移的障礙,又(yòu)能産生(shēng)遠距離(lí)應力場,導緻高背應力硬化。微晶粒開(kāi)始發生(shēng)塑性變形,但納米/超細晶粒仍保持彈性。微晶粒與納米/超細晶粒變形過程的不匹配導緻界面周圍的GND堆積。GND的堆積會産生(shēng)長距離(lí)應力場,并産生(shēng)與位錯運動方向相反的高背應力,導緻背應力硬化并提高屈服強度。優異的拉伸塑性往往源于其優異的應變硬化能力。奧氏體(tǐ)晶粒尺寸的不均勻性導緻了奧氏體(tǐ)穩定性的巨大(dà)差異,導緻了多階段的TRIP效應。多級TRIP效應能顯著增強不同變形階段的應變硬化能力,最終維持大(dà)應變塑性變形。

圖2 (a)非均勻組織鋼在真應變爲0.05時的變形組織;(b)背應力硬化機理示意圖:晶界處GND的累積,黑色符号代表GNDs,紅色符号代表統計存儲位錯;(c)非均勻組織鋼的工(gōng)程應力-應變曲線;(d)不同應變下(xià)背應力的演化[2].

3)Lei Ren , Wenlong Xiao, Chaoli Ma, Ruixiao Zheng, Lian Zhou. Development of a high strength and high ductility near β-Ti alloy with twinning induced plasticity effect. Scripta Materialia 156 (2018) 47–50.

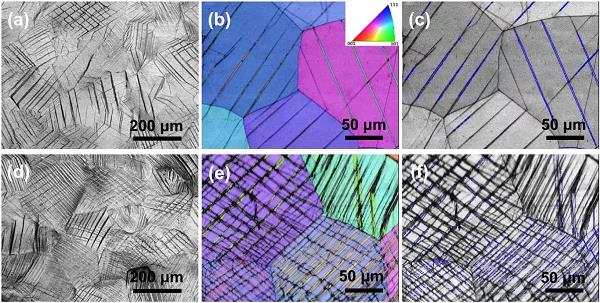

本文選擇Ti-64221爲研究目标,在β相區固溶30min後淬火(huǒ),在合金内部形成馬氏體(tǐ)組織,同時伴随一(yī)定的ω相形成。拉伸測試表明,該合金顯示了非常優異的強塑性匹配,其中(zhōng)強度高達820MPa,塑性超過52%。如此優異塑性的背後主要得益于變形過程中(zhōng)形成的孿晶和孿晶交割,如圖3所示。可以看出,在變形過程中(zhōng)主要形成{332}⟨113⟩和{112}⟨111⟩孿晶。{332} < 113 >和{112}< 111 >孿晶以及塑性變形過程中(zhōng)的應力誘導相變有利于合金強度和塑性的提高。同理,塑性的提高主要歸功于變形孿晶誘導的加工(gōng)硬化以及應力誘發相變效應,而強度的提高則主要由動态Hall-Patch效應主導。

圖3 (a)(b)(c) 4%應變和(d)(e)(f) 10%應變後的合金顯微圖。一(yī))(d)光學顯微圖;(b)(e) EBSD反極圖;(c)(f)EBSD的晶界圖。黑線表示{332} <113> ⟩β孿晶。藍(lán)線指示{332}⟨113⟩孿生(shēng)晶界[3].

4)Xiaohua Min, Xuejiao Chen, Satoshi Emura and Koichi Tsuchiya. Mechanism of twinning-induced plasticity in β-type Ti–15Mo alloy. Scripta Materialia 69 (2013) 393–396.

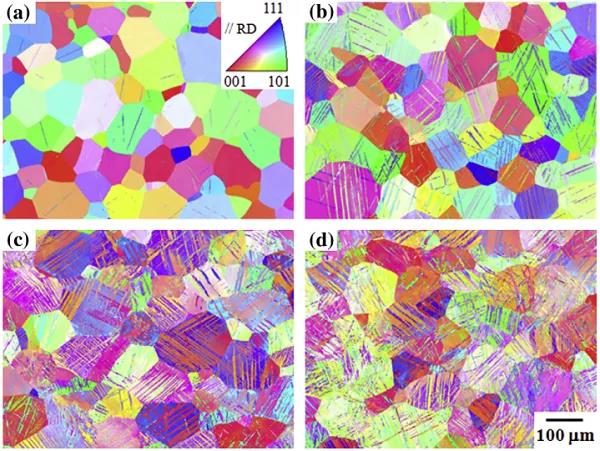

β-钛合金因其高比強度和良好的耐腐蝕性而廣泛應用于航空航天、汽車(chē)和其他工(gōng)業領域。β-钛合金的一(yī)個優點是,它們可以通過控制其ω相和α相來強化。從工(gōng)程角度看,β钛合金成形性較差一(yī)直是限制其應用的一(yī)個問題。複雜(zá)的加載條件下(xià)強度和延性的良好結合是拓寬其應用範圍的理想選擇,如在相變誘導塑性(TRIP)和孿晶誘導塑性(TWIP)鋼。 該文對Ti-15Mo合金的拉伸研究表明,強度可達765MPa的同時還具有40%的塑性。變性後的組織表征顯示出了非常密集的{332}<113>孿晶。根據變形後的孿晶分(fēn)布以及統計結果,表明随着變形量增加,孿晶厚度的逐漸減小(xiǎo),該文推算出孿晶的強化作用及其表達式爲。其中(zhōng)σ0是單晶的屈服強度,K1和K2是常數,Λ爲位錯滑移的平均自由程。同樣,變形孿晶引起了超級的加工(gōng)硬化,使得合金塑性提高。

圖4 随着變形量增加,合金微觀結構的IPF圖(a) 0.012, (b) 0.057, (c) 0.115,(d)0.170。可以看到變形量越大(dà),孿晶越密集[4]。

5)M. Bönisch,Y. Wu & H. Sehitoglu. Twinning-induced strain hardening in dual-phase FeCoCrNiAl0.5 at room and cryogenic temperature. SCIENTIFIC REPORTS. 8 (2018) 10663

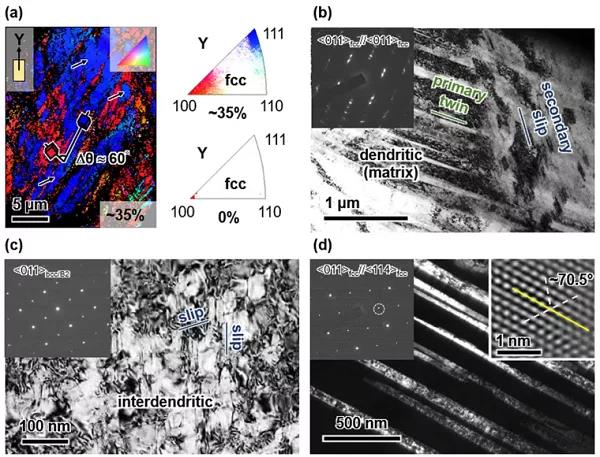

近二十年來,科學家和工(gōng)程師對高熵合金(HEAs)的興趣不斷高漲,使其成爲目前研究最廣泛的合金類之一(yī)。這很大(dà)程度上源于它們卓越的力學特性,尤其是在中(zhōng)等至極低溫度下(xià)的高延展性和卓越的韌性。本文首先對面心立方(fcc)取向的FeCoCrNiAl0.5雙相高熵合金(HEA)在77K和293K單軸壓縮條件下(xià)進行了塑性應變,研究了其變形機理。研究表明:未變形組織由體(tǐ)心立方(bcc)/B2枝晶間網絡和嵌入fcc< 001 >取向枝晶中(zhōng)的析出相組成。與其他兩相高熵合金不同的是,在兩種變形溫度下(xià),應力-應變曲線均在總軸向應變23%以上急劇上升。這導緻該合金的加工(gōng)硬化速率非常高,達到6GPa。通過TEM圖片分(fēn)析fcc和bcc/B2之間的應變分(fēn)配,表明fcc構件承載了較大(dà)的塑性應變。此外(wài),電(diàn)子背散射衍射和透射電(diàn)子顯微鏡證據表明,在77K和293K下(xià)存在fcc變形孿晶,而位錯滑移僅在bcc/B2中(zhōng)存在。這些研究結果可以指導未來設計具有優越增韌特性的新型合金。

圖5 在77K和293K下(xià),fcc< 001 >取向的FeCoCrNiAl0.5合金在單軸壓縮應變爲~35%的EBSD和TEM結果。(a) 77K變形時fcc相的EBSD取向圖及其反極圖。箭頭表示孿晶,黑色表示未被标定的區域;(b)fcc枝晶中(zhōng)的滑移-孿晶相互作用和(c) bcc/ B2枝晶間的滑移相互作用;(d) 293K變形後fcc變形孿晶的暗場圖像。插圖顯示了選區電(diàn)子衍射斑點 (由衍射圖案中(zhōng)的圓圈表示)和孿生(shēng)邊界(黃色實線)的高分(fēn)辨率晶格條紋圖像[5]。

綜上所述:可以看出,變形孿晶不同于位錯滑移,它的出現既可以增強合金,又(yòu)可以塑化合金,這對于工(gōng)程材料的應用非常重要。雖然筆者在上述文章中(zhōng)簡單的給大(dà)家介紹了到變形孿晶的增強增塑機制,但是知(zhī)識點相對瑣碎,且每篇文章介紹的略有不足,在這裏筆者進步歸納總結。

1. 變形孿晶的增強機制

(1)首先也是最重要的是其誘導的動态Hall-Patch效應,即動态産生(shēng)的孿晶對位錯的阻礙效應。在塑性變形過程中(zhōng),逐漸擴展的變形孿晶将晶粒分(fēn)爲孿晶束和孿晶束之間的基體(tǐ)兩部分(fēn)。由于大(dà)多數位錯存在于基體(tǐ)中(zhōng),孿晶片可以作爲有效的障礙來阻礙位錯的運動,特别是對于滑移體(tǐ)系與孿晶片不平行的位錯。随着塑性應變的增加,孿晶束間基體(tǐ)尺寸随着孿晶擴展範圍的增大(dà)而不斷減小(xiǎo),使得這種動态Hall-Petch效應更加顯著。

(2)納米孿晶的強化作用

值得注意的是,由于孿晶片的納米級厚度,孿晶束中(zhōng)的情況與孿晶束之間的基質條件不同。這些納米孿晶結構的特殊變形方式有助于提高孿晶束的強度,使納米片層成爲晶粒中(zhōng)的一(yī)種“硬相”。

(3)缺陷儲存能力的增加

對于TWIP合金中(zhōng)的位錯,除了由于SFE的降低而增加了其抗交叉滑移的能力外(wài),孿晶束還通過将位錯分(fēn)離(lí)成較小(xiǎo)的區域來阻礙位錯的恢複。此外(wài),最近的研究表明,TBs上的位錯比完美晶體(tǐ)中(zhōng)的位錯更穩定。因此,孿晶片附近的位錯更傾向于在TBs上聚集。這種“吸收”效應顯著提高了孿晶片的位錯貯存能力。此外(wài),由于變形孿晶的平面變形模式和穩定的納米尺度結構,比位錯更難恢複(脫孿)或達到飽和狀态。與位錯的波滑移相比較,平面位錯和形變孿晶的連續傳播使TWIP合金的缺陷密度更高,強化效果更顯著。

2. 變形孿晶的增塑作用

(1)優異的應變硬化能力

增強的應變硬化能力提高了合金的變形均勻性,延緩了縮頸的發生(shēng),從而提高了合金的均勻延伸率。值得注意的是其優異的應變硬化能力也是提高強度和擴大(dà)塑性的重要因素。

(2)層狀結構中(zhōng)的滑動“隧道”

盡管變形孿晶的存在阻礙了位錯不平行于孿晶片層的滑移運動,但一(yī)些相對而言“軟取向”仍然存在。在相鄰孿晶束之間的空間中(zhōng),位錯可以在平行于TBs的平面上滑移,而不會産生(shēng)額外(wài)的阻力,類似于“運動隧道”。這使得合金能夠不斷的進行滑移。

(3)額外(wài)的變形機制選擇

形變孿晶不僅是層狀缺陷的産生(shēng)者,也是塑性變形的基本機制之一(yī)。因此,孿生(shēng)行爲本身對總塑性應變有影響。與位錯滑動(通常在方向上變形)相比,變形孿晶總是相同的{111}晶面結合不同<112>方向。在FCC結構中(zhōng),相對“硬”取向的晶粒可以選擇孿晶變形. 滑移和孿晶的結合爲晶粒提供了更多的協調變形選擇,有利于變形均質化.