鋼鐵是世界上應用最廣,數量最多的金屬材料,也是腐蝕危害最嚴重的金屬。全世界每年生(shēng)産的鋼鐵大(dà)約有1/10變爲鐵鏽,30%的鋼鐵設備因腐蝕而損壞。國際公認各國腐蝕損失占國内生(shēng)産總值(GDP)的3%-5%,腐蝕總成本估算2016年國際權威機構公布爲2.5萬億美元。

我(wǒ)們國家2016年中(zhōng)國工(gōng)程院公布2014年腐蝕總成本估算超過2.1億元人民币,相當于每個中(zhōng)國人承擔1500多元,如此驚人的腐蝕成本隻是經濟上面的損失,如果從腐蝕造成的災難性事故付出的代價就更加無法估量,如:切爾諾貝利核電(diàn)站核洩漏事故,日本福島核電(diàn)站爆炸事故,青島輸油管線洩漏引發爆炸事故等等。

面對鋼鐵腐蝕造成的資(zī)源浪費(fèi)和災難性事故的發生(shēng),防護是最經濟,有效的節約措施和安全保證。

鋼鐵防護主要方式有以下(xià)幾種:

1.塗膜隔離(lí)保護(塗料,塑料)

2.陰極保護

3.電(diàn)鍍

4.表面化學處理

5.物(wù)理氣相沉積,如真空鍍膜,離(lí)子鍍

6.熱噴塗等。

其中(zhōng)3,4,5顯然不适用于大(dà)型構件和現場施工(gōng),而1塗膜隔離(lí)保護雖然操作方便,但是容易剝離(lí),不環保,易燃不安全,耐腐蝕時間不長,短的隻有3-5年,長效重防腐也隻有10-15年,塑料在戶外(wài)迅速老化,成本高,2陰極保護需要配備專用電(diàn)源和輔材,還必須和其它的防護措施進行有效結合才能夠發揮最大(dà)的效果,如陰極保護基體(tǐ)塗覆塗料等。

采用金屬熱噴塗技術是當今乃至今後對鋼鐵構件、鋼鐵設備或者儲罐及其它鋼鐵附件進行表面防護較理想的工(gōng)藝之一(yī)。熱噴塗表面所用金屬材料也是利用陰極保護的原理,主要有鋅、鋁、鋅鋁合金或者僞鋅鋁合金、不鏽鋼等。通過在鋼鐵表面熱噴塗金屬鋅、鋁、鋅鋁合金或者不鏽鋼等外(wài)加封孔劑處理,就可以達到長效防腐的複合塗層。有效防腐年限達到20-30年,最長的國外(wài)已有60-70年之久的記錄。

現在橋梁鋼結構或者箱梁熱噴塗加塗膜防腐蝕年限要求提高到了100年。熱噴塗使用的金屬材料很多,本文針對最普遍的鋅,鋁,鋅鋁合金或者不鏽鋼作爲代表進行技術小(xiǎo)結,暫時涉及鋅和鋁兩種,因爲這兩種是應用最普遍最成熟的,其它的今後再加以讨論。

國外(wài)應用鋅、鋁塗層比較早,1910年瑞士肖普博士就提出了熱噴塗鋅、鋁的建議。1922年法國巴黎的St.Denis運河上的水閘門就采用了鋅塗層,以後陸續在各種水閘門、攔污栅、排洩閥、門窗、船體(tǐ)及橋梁和液化石油氣上熱噴塗鋅。我(wǒ)們國家也在上個世紀60年代将熱噴鋅應用到高壓輸電(diàn)塔杆、廣播電(diàn)視發射塔、鍋爐零件、化肥廠碳化塔、水下(xià)閘門等等,取得了良好的使用效果(大(dà)部分(fēn)使用年限都在20年以上)。

随着熱噴塗技術的發展,我(wǒ)們國家已經将熱噴鋅、熱噴鋁、或者其它合金熱噴塗大(dà)量應用到航天、水工(gōng)、橋梁以及所有長效防腐蝕鋼結構中(zhōng),比較有名的就是三峽大(dà)壩閘門,長江、黃河及所有跨江跨海大(dà)橋鋼鐵結構。

鋅、鋁塗層的優點如下(xià):

1.防護年限長基本達到20年以上;

2.與鋼鐵基體(tǐ)結合力比有機塗層高;

3.耐高溫,鋅塗層可以耐到450℃,鋁塗層可以耐到900℃;

4.沒有老化任何問題;

5.耐磨、耐沖蝕、耐擦傷性能好、可焊接性能好;

6.施工(gōng)周期短,應用範圍廣,成本低,經濟效益高。

鋅和鋁的塗層具有相似的防腐蝕作用,但是也有不同的地方,鋅的自閉性和對鋼鐵的陰極保護作用性能優于鋁。鋁在腐蝕介質中(zhōng)化學穩定性優于鋅,因此在腐蝕介質中(zhōng)鋼鐵長效防腐熱噴鋁比較适宜。

鋅鋁塗層或者鋅鋁僞合金塗層都是陰極保護的作用,但是鋅塗層的腐蝕速率比鋁塗層快。而防腐年限與塗層厚度成正比,要達到同樣的防護效果,鋅塗層應該比鋁厚一(yī)些,鋅的沉積率在70%左右,鋁的沉積率在50%左右。

施工(gōng)時ZnO粉塵有害人體(tǐ)健康,鋅鋁腐蝕産物(wù)不一(yī)樣,鋅腐蝕物(wù)爲ZnO容易溶于雨水或者天然水中(zhōng),而鋁腐蝕物(wù)Al2O3則在任何條件下(xià)都不溶解,所以鋅塗層有效防護期完全依賴于塗層厚度,而鋁塗層則依靠表面緻密的氧化膜,化學性能特别穩定,也是封閉塗料的惰性基體(tǐ),而鋅塗層封閉塗料如果選擇不當,則可能引起比如皂化反應,造成塗料脫落氣泡等缺陷。

在海洋,海水,工(gōng)業大(dà)氣環境中(zhōng),鋁塗層效果比較好,在弱堿性環境介質中(zhōng),鋅塗層防護更佳。爲了使得鋅鋁金屬優勢互補,形成鋅鋁合金或者鋅鋁僞合金,可以彌補上述缺陷,如果按照合金絲熱噴塗(電(diàn)弧噴)鋅鋁比例就是85/15,如果是僞合金就是鋅鋁單獨送絲,體(tǐ)積比爲1:1重量大(dà)約爲7:3了。

了解清楚鋼鐵熱噴塗,特别是鋅、鋁或者鋅鋁合金(含僞合金)的熱噴塗意義,除了熱噴塗金屬材料本身外(wài),施工(gōng)工(gōng)藝對于鋼鐵的保護非常重要。在熱噴塗施工(gōng)工(gōng)藝中(zhōng),通常有火(huǒ)焰噴、電(diàn)弧噴、等離(lí)子噴乃至超音速等噴塗,具體(tǐ)流程是對鋼鐵進行表面處理------金屬熱噴塗------封孔處理。鋼鐵表面處理是金屬熱噴塗最關鍵的一(yī)步,處理到位與否與金屬熱噴塗層附着力有決定性關系。

筆者建議金屬熱噴塗必須選擇幹噴砂進行表面處理,磨料粒徑最好選擇0.5-2㎜冷激鋼砂。粒度配合是0.5-1㎜約占30%,1-2㎜約占40%-50%,粗磨料約占10%-15%之間。噴槍嘴徑大(dà)約在8-12㎜,除鏽等級符合GB8923标準中(zhōng)的Sa2.5級,表面粗糙度RZ(50-80)μm。根據幹噴砂對于鋼鐵表面活化能及防止二次返鏽,幹噴砂後按照國标4h、ISO 8h内必須進行金屬熱噴塗。

在晴朗天氣或者恒溫恒濕的情況下(xià),基體(tǐ)表面沒有浮鏽狀态下(xià)可适當延長,否則需要重新噴砂。熱噴塗材料金屬鋅,鋁,鋅鋁合金絲直徑1.6-3㎜。按照 GB/T12608—2003 熱噴塗 火(huǒ)焰和電(diàn)弧噴塗用線材、棒材和芯材分(fēn)類和供貨技術條件要求鋅含量99.99%及以上,鋁含量99.5%及以上并且無油污,鋅鋁合金推薦Zn85Al。

火(huǒ)焰噴就是利用乙炔和氧氣進行燃燒融化金屬絲并且利用空氣作爲動力吹覆到鋼鐵表面的原理。火(huǒ)焰噴槍型号通常使用的就是QX-1和SAP-1型。空氣壓力0.5Mpa以上,最佳參數0.6Mpa,氧氣壓力1.2Kg/c㎡,乙炔壓力調節爲1.5Kg/c㎡,施工(gōng)溫度必須15℃以上,濕度小(xiǎo)于80%以下(xià)。送絲速度120-150㎝/min,噴塗角度80度噴距100-120㎜,走槍熟練勻速。大(dà)面積噴塗時,每一(yī)區域噴塗完畢後應保持清潔,不允許手等觸及噴塗表面,每一(yī)層噴塗完成時在10-15分(fēn)鍾後方可進行下(xià)一(yī)次噴塗,對于大(dà)範圍噴塗把工(gōng)作區域分(fēn)成若幹個小(xiǎo)區域,噴距火(huǒ)花束角度小(xiǎo)于40度,束寬4-5㎝,噴塗時噴束重疊1/3。

電(diàn)弧噴就是利用金屬絲電(diàn)源正負極端部産生(shēng)電(diàn)弧而融化,通過位于兩個線材噴嘴中(zhōng)間的空氣嘴噴出壓縮空氣,使得融化的線材霧化而噴射到鋼鐵表面。從安全和噴塗效率及塗層緻密性考慮,恒定電(diàn)壓和直流電(diàn)源使用的比較廣。

因爲電(diàn)弧溫度較高,所以熱噴塗速度快,是火(huǒ)焰線材噴槍的4-5倍,當噴塗電(diàn)流180A左右時可每小(xiǎo)時噴鋅可達30Kg。電(diàn)弧噴塗是各種金屬熱噴塗方法中(zhōng)能量利用最爲經濟的一(yī)種,因此成本較低。由于溫度較高,塗層與基體(tǐ)的結合強度高,具有冶金結合的功能。

一(yī)般電(diàn)弧噴塗設備有推絲式和拉絲式兩種,如QD7-250是拉絲式的,而CMD-AS6000就是推絲式的。這些設備最适合野外(wài)施工(gōng),直流電(diàn)壓22-40V,電(diàn)流300-600A,正負極導電(diàn)嘴夾角在30-60°之間,噴距和噴角和火(huǒ)焰熱噴塗基本相近,缺陷就是電(diàn)弧噴塗噪音大(dà),噴槍較重,沒有火(huǒ)焰噴槍輕便,相信随着金屬熱噴塗技術的發展,輕便型高效型智能化的電(diàn)弧噴槍會層出不窮。

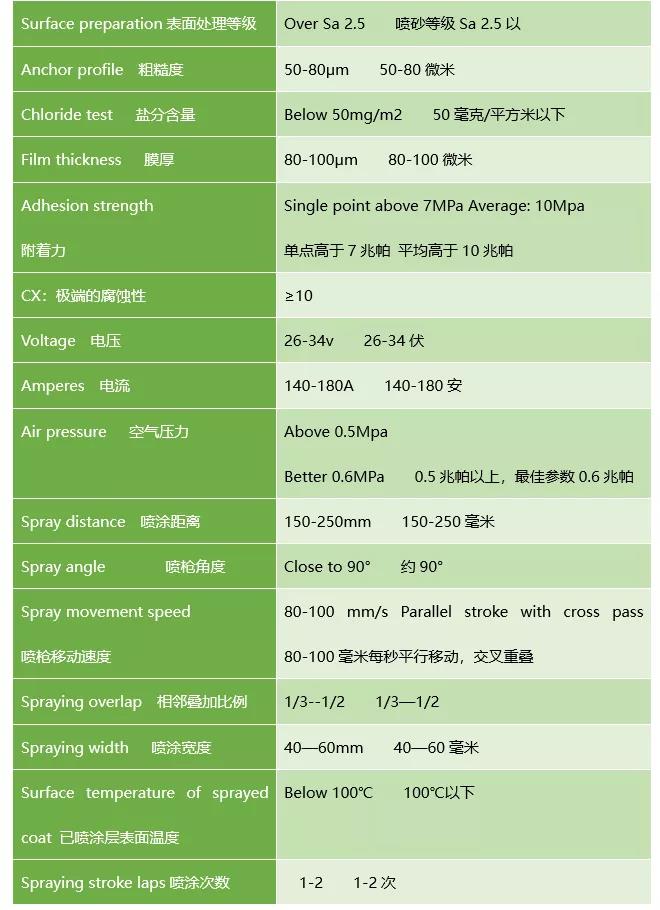

有關電(diàn)弧熱噴塗參數表如下(xià)供施工(gōng)方參考:

等離(lí)子和超音速等離(lí)子金屬熱噴塗就是一(yī)種所謂的壓縮電(diàn)等離(lí)子和超音速等離(lí)子金屬熱噴塗就是一(yī)種所謂的壓縮電(diàn)弧,它的溫度可達30000K,而且除了噴塗線材外(wài)還可以噴塗金屬粉末,速度更快,塗層硬度高,塗層孔隙率小(xiǎo)于1%,而電(diàn)弧噴塗孔隙率達到5%左右。一(yī)般在工(gōng)廠智能化機器人使用較多。

鋼鐵熱噴塗結束後,厚度在250μm(也有說300微米)以下(xià)的必須進行封孔處理,250μm(或者是300μm以上)以上由于自封閉不需要進行封孔處理。

封孔處理可以增強金屬熱噴塗抗強腐蝕能力,也是緩解金屬塗層與有機塗層之間的性能差。封孔材料有重鉻酸鹽,磷酸鹽溶液或者粘度很低的樹(shù)脂,具體(tǐ)選擇根據環境介質決定,在化工(gōng)腐蝕環境下(xià)選擇封閉樹(shù)脂液以矽樹(shù)脂>環氧樹(shù)脂>聚乙烯樹(shù)脂次序爲更加合理。

筆者根據施工(gōng)經驗推薦鋁塗層選擇乙烯基鋁粉漆,鋅塗層選擇環氧富鋅,建議選擇噴塗一(yī)道或者兩道底漆再噴塗幾道面漆,不建議滾刷。在海洋環境或者化工(gōng)大(dà)氣環境下(xià)以噴鋁或者噴鋅鋁合金爲主,一(yī)般大(dà)氣腐蝕或者淡水防腐以噴鋅爲主。

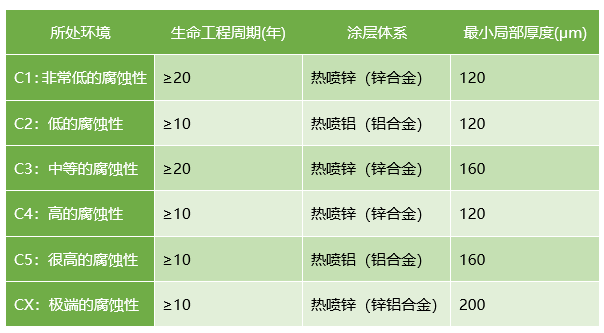

熱噴塗厚度對鋼鐵的保護與使用年限成正比的,一(yī)般都是随着厚度的增加,防腐蝕年限也延長。施工(gōng)單位可以根據下(xià)列數據表針對性的選擇熱噴塗厚度甚至提高設計厚度,最大(dà)化延長防腐蝕使用壽命。

鋼鐵長效防腐蝕工(gōng)藝在不斷創新,如冷塗鋅的發明,鋅粉樹(shù)脂化流化床塗層等等;但是鋼鐵熱噴塗防腐蝕至今依然是主力軍,因爲長效,成熟,冶金化或者是活化能高等等諸多優異特性被防腐蝕工(gōng)程師青睐。爲了更長的延緩鋼鐵熱噴塗防腐蝕使用年限(生(shēng)命周期),許多裸噴金屬塗層采取有機無機覆蓋或者隔離(lí)的方法,如封孔劑或者塗刷耐候性耐腐蝕性能高的塗料(聚氨酯,氟碳漆,聚矽氧烷等等)。

金屬熱噴塗生(shēng)命周期與塗層厚度對應關系表

據經驗一(yī)般熱噴塗鋅絲厚度100μm大(dà)約耗絲量1.5Kg左右,如果是鋅鋁合金(僞合金)則鋁絲耗量在0.6Kg左右,實際耗量還需要根據粗糙度和施工(gōng)人員(yuán)的熟練程度及噴塗設備的差異而定。鋼鐵金屬熱噴塗的質量要求我(wǒ)們收集了以下(xià)标準,供熱噴塗行業參考執行:

1 GB/T10123—2001金屬和合金的腐蝕 基本術語和定義

2 HG/T20679—1990 化工(gōng)設備、管道外(wài)防腐設計規定

3 HGJ229—1991 工(gōng)業設備、管道防腐蝕工(gōng)程施工(gōng)及驗收規範

4 GB/T8923—1998 塗裝前鋼材表面鏽蝕等級和除鏽等級

5 GB/T11372—1989 除鏽術語

6 GB/T11373—1989 熱噴塗金屬件表面預處理通則

7 GB/T13288—1991 塗裝前鋼材表面粗糙度等級的評定

8 GB/T18838.1—2002 塗覆塗料前鋼材表面處理 噴射清理用金屬磨料的技術要求導則和分(fēn)類

9 GB/T18839.1—2002塗覆塗料前鋼材表面處理 表面處理方法 總則

10 GB/T18839.2—2002塗覆塗料前鋼材表面處理 表面處理方法 磨料噴射清理

11 GB/T18839.3—2002塗覆塗料前鋼材表面處理 表面處理方法 手工(gōng)和動力工(gōng)具清理

12 SY/T0407—1997 塗裝前鋼材表面預處理規範

13 GB/T9793—1997 金屬和其他無機覆蓋層 熱噴塗 鋅、鋁及其合金

14 GB/T12607—2003 熱噴塗塗層命名方法

15 GB/T12608—2003 熱噴塗 火(huǒ)焰和電(diàn)弧噴塗用線材、棒材和芯材 分(fēn)類和供貨技術條件

16 GB/T18719—2002 熱噴塗 術語、分(fēn)類

17 SH3022—1999 石油化工(gōng)設備和管道塗料防腐蝕技術規範

18 YB/T9256—1996 鋼結構、管道塗裝技術規程

19 SSPC-CS 23.00/AWS C2.23/NACE No.12:熱噴鍍鋁,鍍鋅,鍍鋁鋅合金工(gōng)藝及鐵腐蝕的成因。

20 SSPC-PA 2:磁性漆膜儀進行幹膜測厚

21 SSPC-SP 1:溶劑清潔

22 SSPC-SP 5:噴砂至金屬原色

23 SSPC-SP 10:噴砂至近金屬原色

24 SSPC-VIS 1:鐵表面幹磨料噴砂指南(nán)及參考圖冊

25 SSPC-TR 3:表面處理過程中(zhōng)的除濕及溫度控制

26 SSPC-AB 1:礦物(wù)磨料

27 SSPC-AB 2:金屬磨料的清潔及回收

28 SSPC-AB 3:金屬磨料

29 ASTM D 4138:固化塗層的膜厚測試實際操作

30 ASTM D 4285:壓縮空氣内的水及油分(fēn)檢測标準

31 ASTM D 4417:噴砂表面的粗糙度檢測标準

32 ASTM D 4541:附着力拉力檢測标準

33 ASTM D 4940:噴砂磨料的可溶性鹽分(fēn)檢測标準

34 ISO 2063:電(diàn)弧熱噴塗-金屬及無機塗料-鋅,鋁和鋅鋁合金

35 ISO 8502:塗裝施工(gōng)前的金屬表面處理-表面清潔等級的評估标準。第6章:鹽分(fēn)測試

36 ISO 8502:塗裝施工(gōng)前的金屬表面處理-表面清潔等級的評估标準。第9章:導電(diàn)物(wù)及可溶性鹽測試

37 ISO 11126:塗裝施工(gōng)前的金屬表面處理-非金屬磨料工(gōng)藝。

38 ISO 12944:塗料及油漆-塗裝系統對金屬結構的防腐蝕保護。第3章:結構設計考慮

39 ISO 14231:熱噴塗:電(diàn)弧噴塗設備的檢查

40 ISO 14917:熱噴塗:術語,類别

41 ISO 14918:熱噴塗:熱噴塗操作工(gōng)的測試

42 ISO 14919:熱噴塗:火(huǒ)焰及電(diàn)弧噴塗所用線體(tǐ),柱體(tǐ)填料-類别-工(gōng)藝技術支持

43 ISO 14922:熱噴塗:熱噴塗的質量要求。第1章:選材及施工(gōng)指導

44 ISO 14922:熱噴塗:熱噴塗的質量要求。第:2章:綜合質量要求

45 NSF 61:飲用水系統組成部分(fēn)-健康影響

鋼鐵金屬熱噴塗防腐蝕技術應用我(wǒ)們隻是一(yī)點點總結,冰山一(yī)角,大(dà)量的一(yī)線施工(gōng)人員(yuán)才是最有發言權的,他們在長期的熱噴塗施工(gōng)中(zhōng)總結出了大(dà)量的經驗,并且将好方法好技術實施到具體(tǐ)的項目中(zhōng)去(qù),大(dà)大(dà)的提高了生(shēng)産效率,提升了材料最大(dà)覆蓋率。我(wǒ)們也期待更新更優的鋼鐵金屬熱噴塗工(gōng)藝的出現,共同爲我(wǒ)們國家鋼鐵長效防腐努力。

文章轉載自微信公衆号: