學術論文丨熔鹽處理對 SiC 陶瓷表面及其與 Si 塗層界面性能影響研究

1222

2022-01-24 14:22:15

熔鹽處理對SiC陶瓷表面及其與Si塗層界面性能影響研究田勁,牛亞然,侯清宇,鍾鑫,黃貞益,鄭學斌安徽工(gōng)業大(dà)學,冶金工(gōng)程學院;中(zhōng)國科學院上海矽酸鹽研究所摘要:環境障塗層體(tǐ)系中(zhōng)粘結層與基體(tǐ)的結合性能是評價其質量的重要指标之一(yī)。

熔鹽處理對 SiC 陶瓷表面及其與 Si 塗層界面性能影響研究

田勁 , 牛亞然 , 侯清宇, 鍾鑫, 黃貞益, 鄭學斌

安徽工(gōng)業大(dà)學, 冶金工(gōng)程學院;

中(zhōng)國科學院上海矽酸鹽研究所

摘要:環境障塗層體(tǐ)系中(zhōng)粘結層與基體(tǐ)的結合性能是評價其質量的重要指标之一(yī)。本文針對環境障塗層中(zhōng)矽粘結層與矽基陶瓷材料結合性能不理想的問題, 采用 Na2CO3 和 Na2SO4 熔鹽作爲蝕刻劑對 SiC 陶瓷表面進行粗糙化處理, 研究了 SiC 陶瓷表面熔鹽處理後的顯微形貌、 粗糙度以及物(wù)相組成。采用真空等離(lí)子噴塗技術制備了 Si 塗層,采用劃痕法、 壓痕法以及拉伸結合強度測試法表征了塗層 - 基體(tǐ)界面的性能, 發現采用高溫熔鹽處理方法可以顯著提高 Si 塗層與 SiC 陶瓷之間的界面結合性能。本工(gōng)作初步驗證了高溫熔鹽處理方法是一(yī)種有效的陶瓷表面粗糙化處理技術。

矽基陶瓷材料, 如 SiC、 C/SiC、 SiC/SiC 等,具有密度低、 耐高溫、 力學性能優異等特點, 有望替代高溫合金, 應用于航空發動機熱端部件。然而, 環境障塗層 (Environmental barrier coating,EBC) 體(tǐ)系的 Si 粘結層與基體(tǐ)之間的結合是其薄弱環節, 将會嚴重影響 EBC 的服役壽命, 導緻基體(tǐ)材料的力學性能顯著下(xià)降。

塗層與基體(tǐ)的結合強度是評價塗層質量和可靠性的重要指标之一(yī) 。影響塗層與基體(tǐ)結合強度的因素較多, 其中(zhōng)基體(tǐ)表面預處理狀态是重要的影響因素之一(yī)。基體(tǐ)表面處理有多種方法,包括噴砂處理、 高溫熔鹽處理、 激光刻蝕、 砂紙(zhǐ)打磨、 酸洗、 磷化等。其中(zhōng)應用最爲廣泛的爲噴砂處理, 然而相比金屬基體(tǐ), SiC 陶瓷硬度極高,使用噴砂方法易造成表面粗糙度不均勻,影響塗層 - 基體(tǐ)的界面性能。

熔鹽處理是在基體(tǐ)表面塗覆一(yī)定濃度的蝕刻劑, 然後将試樣放(fàng)入高溫環境保溫一(yī)定時間,然後酸浸泡以去(qù)除表面腐蝕産物(wù)的表面處理技術。熔鹽處理方法能活化基體(tǐ)表面, 增加基體(tǐ)表面粗糙度,并且具有工(gōng)藝簡單、 操作簡便、成本低等特點 。孫荊等人研究了 SiC 陶瓷在 Na2CO3 熔鹽中(zhōng) 1000℃ 條件下(xià)的腐蝕特性, 發現腐蝕主要發生(shēng)在晶界和晶粒表面的缺陷處, 同時随時間延長, SiC 晶粒本身也被腐蝕, SiC 晶粒表面變得相對光滑, 出現了一(yī)些溝槽;腐蝕産物(wù)除玻璃态 Na2SiO3 外(wài), 還有結晶型 Na2Si2O5、SiO2 及少量的 SiO。W. C. Say 等人研究了 SiC陶瓷在 Na2SO4 熔鹽中(zhōng)的腐蝕動力學行爲, 發現在 900℃ 時, 腐蝕速率相對較慢(màn), 可能因爲接近Na2SO4 的熔點 (884℃ ) 的原因, 在 900~1300℃溫度範圍内, SiC 的腐蝕速率随溫度升高而增加。N.S. Jacobson 等人研究了 SiC 陶瓷在 1000℃的Na2SO4 和 Na2CO3 熔鹽環境的熱腐蝕行爲, 發現腐蝕 48 h 導緻形成的 SiO2 的含量比腐蝕前增加了 10-20 倍, 另外(wài), 還形成少量的 Na2SiO3。SiC陶瓷受 Na2SO4 熔鹽腐蝕後表面發生(shēng)均勻的點蝕;SiC 陶瓷受 Na2CO3 熔鹽腐蝕後表面出現局部點蝕和晶界腐蝕。然而, 據文獻調研, 未見高溫熔鹽處理 SiC 陶瓷的表面特性對塗層界面結合性能的研究報道。

本工(gōng)作簡化了環境障塗層體(tǐ)系, 使用 SiC 陶瓷模拟陶瓷基複合材料, 分(fēn)别采用 Na2CO3 和Na2SO4 熔鹽對 SiC 陶瓷表面進行處理, 研究了SiC 陶瓷處理後的顯微結構特征, 然後采用真空等離(lí)子噴塗技術在處理後的 SiC 陶瓷表面沉積 Si塗層, 采用劃痕法和壓痕法測定和觀察塗層與基體(tǐ)的劃痕形貌、 壓痕形貌和裂紋擴展形式, 采用拉伸法測量塗層與基體(tǐ)的結合強度, 觀察塗層與基體(tǐ)的拉伸斷裂面。本工(gōng)作證明了高溫熔鹽方法是一(yī)種有效的 SiC 陶瓷表面粗糙化方法, 可以有效提高塗層 - 基體(tǐ)的界面結合性能。 采用反應燒結碳化矽 (reaction sintered silicon carbide) 作 爲 基體(tǐ)材料,尺寸爲Φ25.4 mm ×5.0mm。采用 Na2CO3 和 Na2SO4 熔鹽作爲刻蝕劑。爲了使熔鹽能夠均勻地鋪展在 SiC 表面,配置了濃度爲 10wt.% 的 Na2CO3 和 Na2SO4 溶液。具體(tǐ)步驟爲,使用膠頭滴管在 SiC 基體(tǐ)表面塗覆一(yī)層蝕刻劑,将樣品放(fàng)入烘箱中(zhōng)烘幹, 然後放(fàng)入馬弗爐中(zhōng)進行熔鹽處理,以 10℃ /min 的升溫速率升至900℃,保溫 4 h,之後随爐冷卻。取出冷卻的樣品,将其放(fàng)在氫氟酸中(zhōng)進行超聲波震蕩,并用蒸餾水沖洗幹淨,放(fàng)入烘箱内烘幹,取出備用。采用真空等離(lí)子噴塗技術(Vacuum Plasma Spray, VPS, A-2000, Sulzer Metco AG, Switzerland)在熔鹽處理後的 SiC 陶瓷表面沉積 Si 塗層,厚度約 18~200 μm,噴塗工(gōng)藝見本實驗室之前報道。

采用 X 射線衍射儀(RAX-10 型,Rigaku 公司,日本) 對熔鹽處理樣品表面的物(wù)相組成進行分(fēn)析,選用 Cu Kα 射線 (λ = 0.15406 nm),工(gōng)作電(diàn)壓和電(diàn)流分(fēn)别爲40 kV 和100 mA,2θ 掃描範圍爲 10~80°,掃描速率爲 5° /min。采用場發射掃描電(diàn)子顯微鏡(S-4800 型, Hitachi 公司,日本)觀察樣品的表面、截面和斷面顯微形貌, 采用配帶的 EDS 能譜儀進行成分(fēn)分(fēn)析。

采用數字式顯微硬度計(HXD-1000 TMC/LCD,上海泰明光學儀器有限公司,中(zhōng)國)在塗層 - 基體(tǐ)界面處進行壓痕實驗, 實驗條件爲:試驗載荷爲 500 gf, 保載時間爲 10 s。采用多功能材料表面性能試驗儀(MFT-4000 型,中(zhōng)國科學院蘭州化學物(wù)理研究所, 中(zhōng)國) 進行劃痕實驗,實驗條件爲:錐角120°的 Rockwell C 金剛石壓頭,壓頭頂端爲曲率半徑 R=200 μm 的球形,0~100N 均勻地施加恒定正壓力,其中(zhōng)每次的正壓力間隔值爲10 N, 劃痕長度 d=5 mm,劃痕時間爲 60s。根據 GB/T 8642 标準《熱噴塗層結合強度的測定》,使用材料萬能試驗機 (Instron 5592,美國)采用拉伸法測量塗層 - 基體(tǐ)界面結合強度。

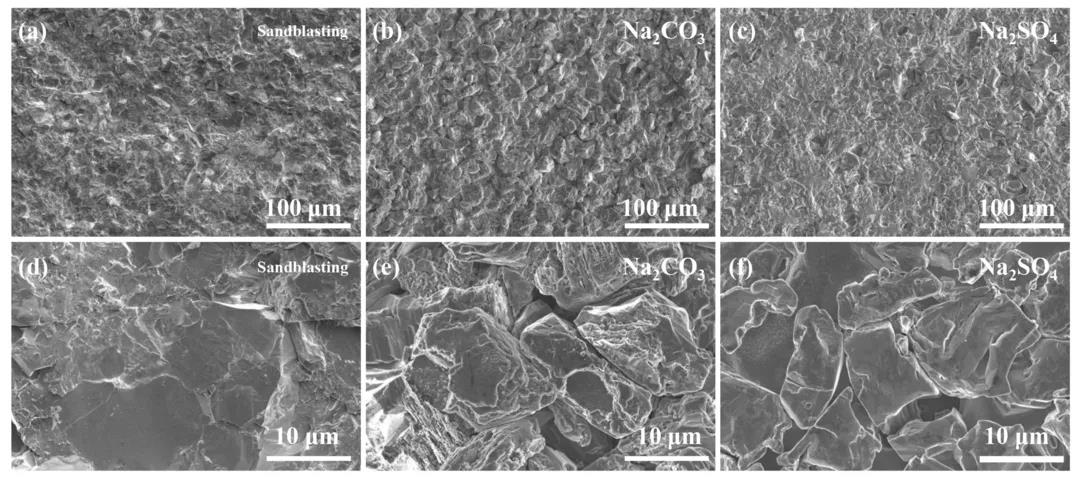

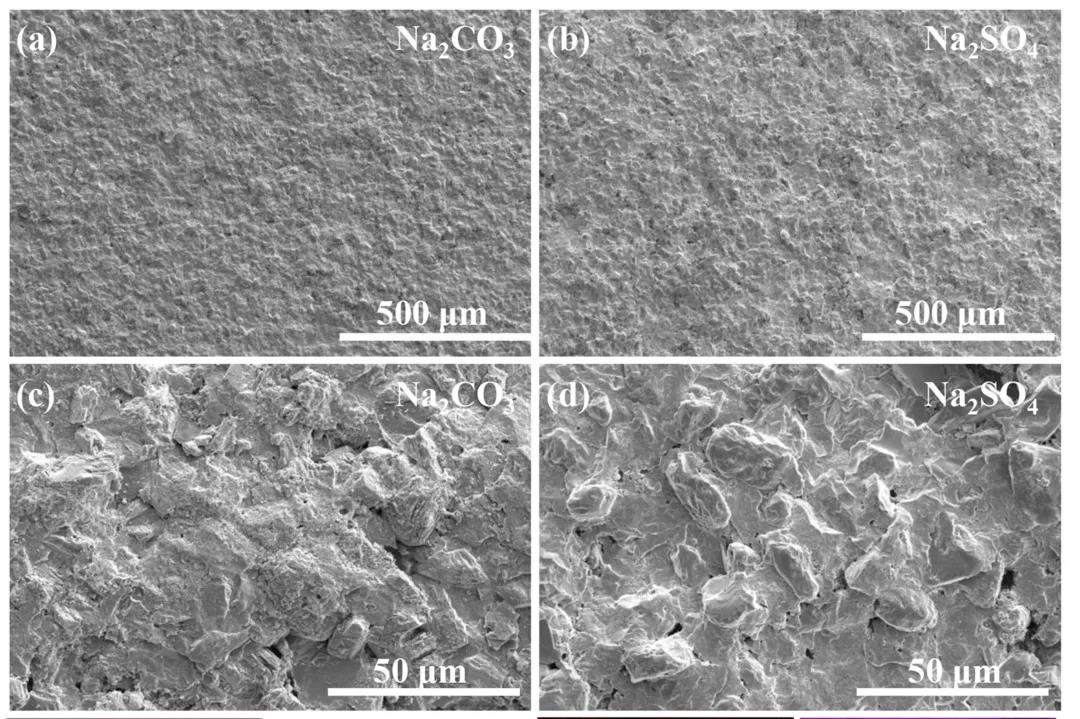

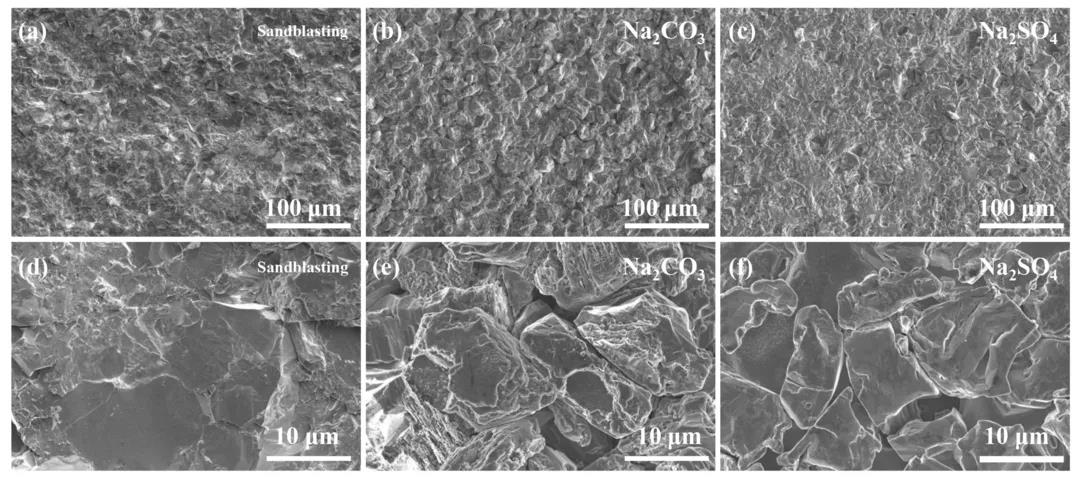

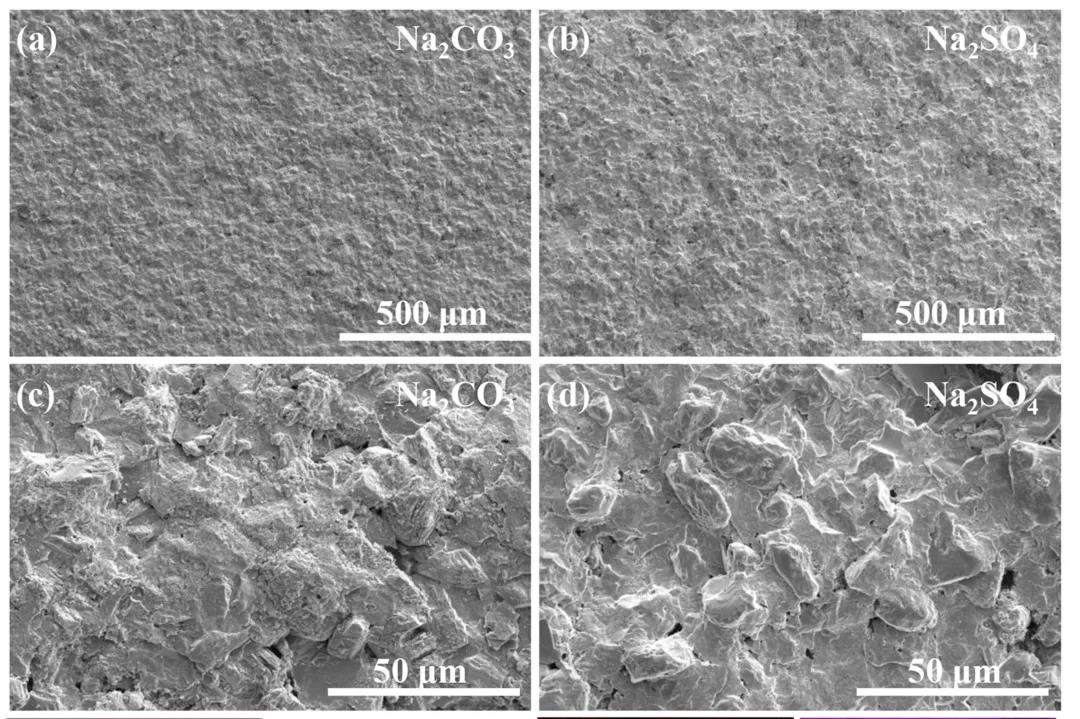

圖 1 爲 未 處 理 的 SiC 陶 瓷 及 其 Na2CO3 和Na2SO4 熔鹽 900℃ 處理 4 h 的 SiC 陶瓷表面微觀形貌。從低倍形貌(圖 1(a), 1(b) 和 1(c)) 可以看出,經兩種熔鹽腐蝕後, SiC 陶瓷表面粗糙程度增加。其中(zhōng), 未處理的碳化矽的表面粗糙度 Ra 爲0.51± 0.22μm, Rmax 爲 1.20± 1.45 μm;Na2CO3熔 鹽 腐 蝕 試 樣 的 表 面 粗 糙 度 Ra 爲 2.34± 0.44μm, Rmax 爲 16.98±12.16 μm;Na2SO4 熔鹽腐蝕試樣的表面粗糙度 Ra 爲 2.85± 0.81 μm, Rmax爲 20.79± 10.03 μm, 從高倍形貌( 圖 1(d), 1(e)和 1(f)) 可以看出, 兩種熔鹽腐蝕樣品晶界處的腐蝕現象均顯著, 導緻 SiC 晶粒凸起, SiC 晶粒尺寸比較接近, 約爲 15~25 μm。值得注意的是,雖然 Na2CO3 熔鹽腐蝕樣品的 Ra 和 Rmax 小(xiǎo)于Na2SO4 熔鹽腐蝕樣品, 其形成的 SiC 晶粒表面較粗糙, 且晶界處的孔洞較明顯;而 Na2SO4 熔鹽腐蝕樣品的 SiC 晶粒表面較平滑, 且晶界處的孔洞較少。

圖 1 SiC 陶瓷表面微觀形貌:(a), (d) 未處理的 SiC 陶瓷;(b), (e) Na2CO3 熔鹽 900℃處理 4 h;(c), (f) Na2SO4 熔鹽 900℃處理 4 h

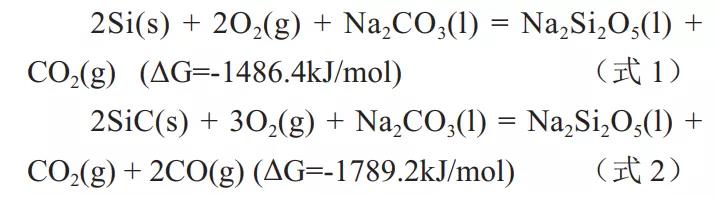

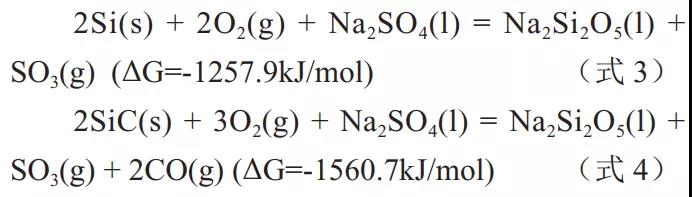

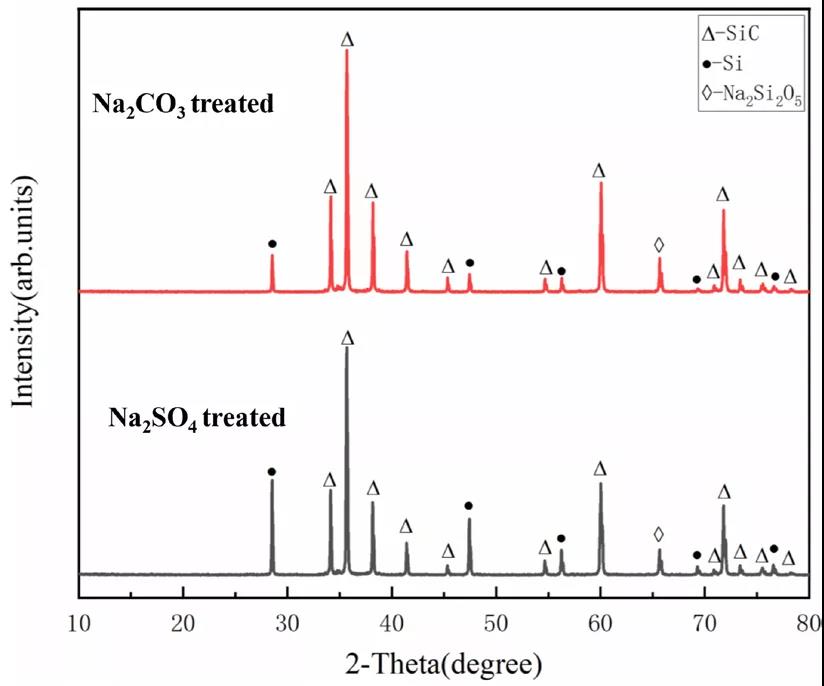

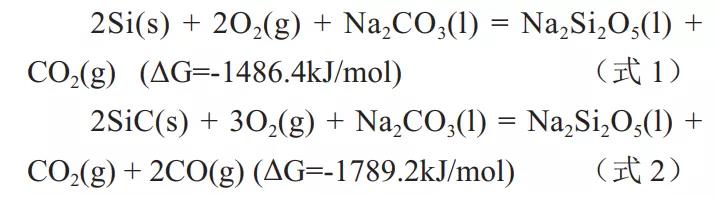

圖 2 爲在 900℃ Na2CO3 和 Na2SO4 熔鹽中(zhōng)處理 4 h 的 SiC 陶瓷的 XRD 圖譜。可以看出, 兩種熔鹽腐蝕後, SiC 陶瓷的相組成是相同的, 主要是由 SiC 和 Si 以及少量 Na2Si2O5 組成。其中(zhōng),Na2SO4 熔鹽腐蝕樣品的矽含量明顯多于 Na2CO3熔鹽腐蝕樣品的矽含量。SiC 陶瓷中(zhōng)的 Si 相主要來源于其制備過程中(zhōng)填充到孔隙的遊離(lí)矽 。熔鹽腐蝕過程中(zhōng), 可能發生(shēng)的化學反應包括:

(1) 在 Na2CO3 熔鹽腐蝕條件下(xià),

(2) 在Na2SO4熔鹽腐蝕條件下(xià),

從式 1-4 可以看出,在腐蝕過程中(zhōng),陶瓷中(zhōng)的 SiC 和 Si 相均可以與 Na2CO3 和 Na2SO4 熔鹽發生(shēng)化學反應。從在反應溫度的吉布斯自由能 (ΔG)比較可以發現, Na2SO4 更容易對 SiC 和 Si 相造成腐蝕, 使得試樣表面的粗糙度相對較大(dà)。刻蝕後SiC 陶瓷表面存在 Na2Si2O5 等雜(zá)質相, 可能降低矽塗層與基體(tǐ)的結合強度。因此, 在噴塗前将經熔鹽腐蝕的試樣放(fàng)在 20% 氫氟酸中(zhōng)進行超聲波震蕩除去(qù)鹽層,并用蒸餾水沖洗幹淨, 放(fàng)入烘箱内烘幹處理, 然後進行噴塗實驗。

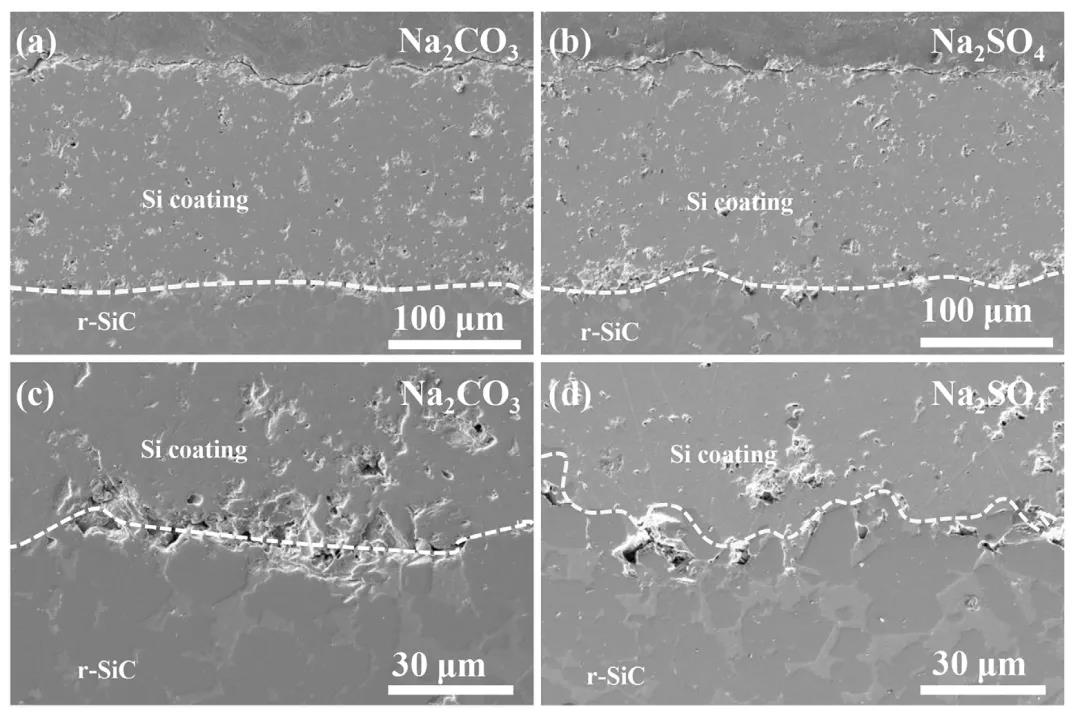

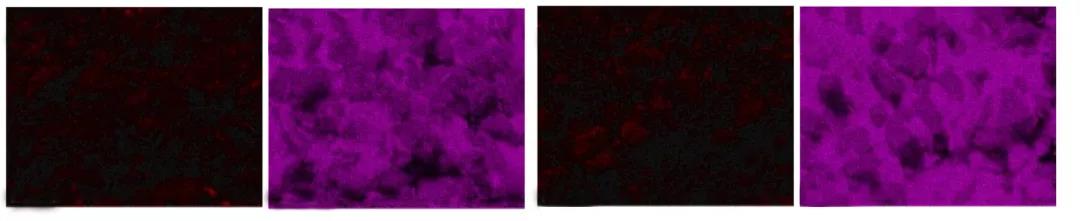

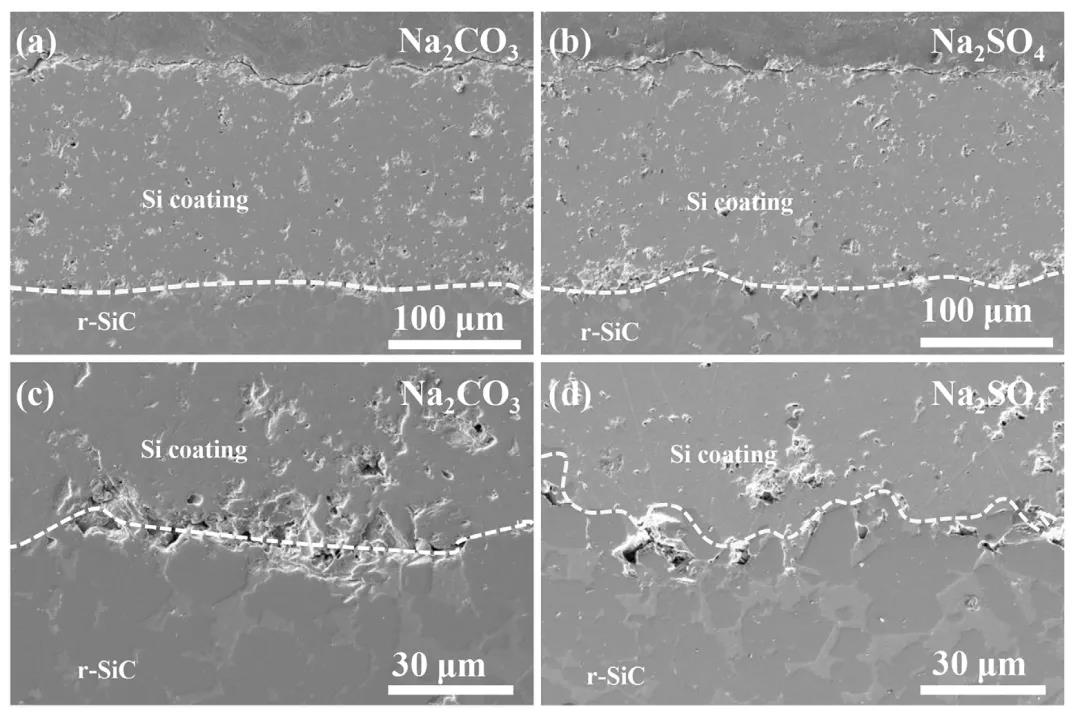

圖 3 爲 Si 塗層的截面形貌和塗層 - 基體(tǐ)的界面形貌。從低倍形貌(圖3(a) 和 3(b))可以看出,Si 塗層較爲緻密,與 SiC 陶瓷界面結合緊密。從高倍形貌(圖 3(c) 和 3(d))可以看出,經 Na2CO3熔鹽腐蝕試樣的基體(tǐ)-塗層界面處存在較多的孔洞,而 Na2SO4 熔鹽腐蝕試樣基體(tǐ) - 塗層界面缺陷較少。

圖 2 Na2CO3 和 Na2SO4 熔鹽 900℃處理 4 h 的 SiC 陶瓷表面 XRD 圖譜

圖 3 SiC 陶瓷表面 Si 塗層截面形貌:(a), (c) Na2CO3 熔鹽 900℃處理 4 h;(b), (d) Na2SO4 熔鹽 900℃處理 4 h

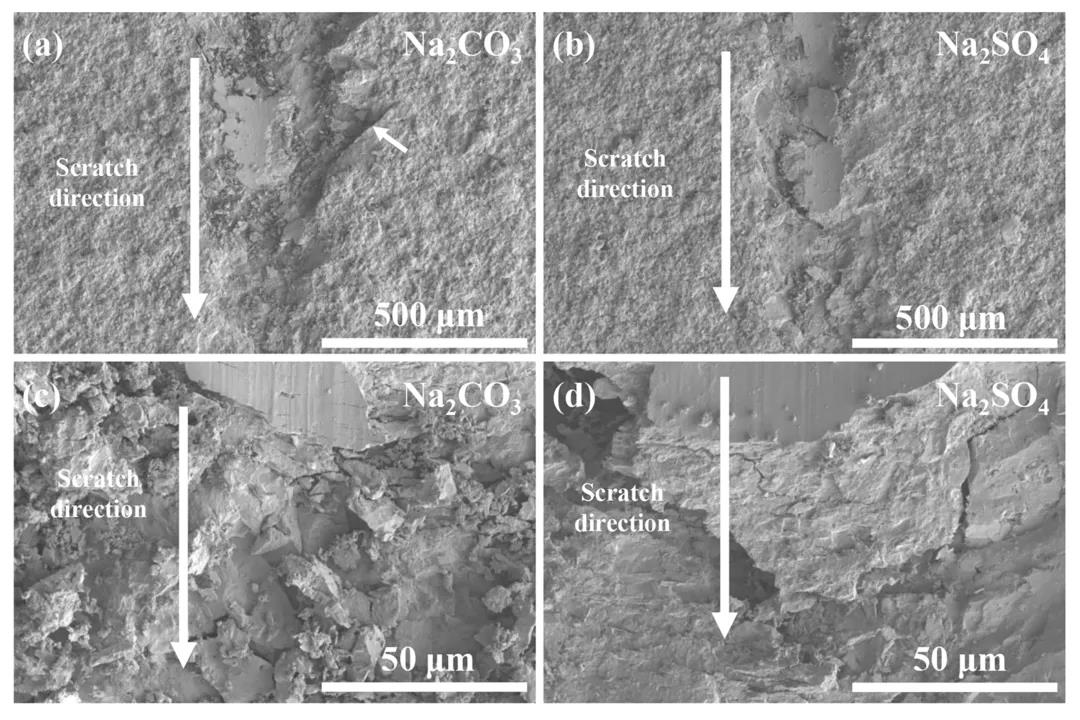

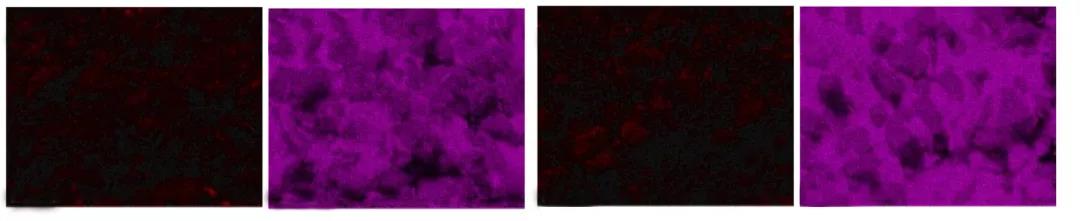

爲了進一(yī)步驗證塗層 - 基體(tǐ)間的界面結合性能, 考察塗層 - 基體(tǐ)界面的劃痕性能、 壓痕性能和拉伸結合性能。圖 4 爲在 900℃ 熔鹽中(zhōng)處理 4h 的 SiC 陶瓷表面制備的 Si 塗層的劃痕形貌。進行劃痕實驗前, 用細砂紙(zhǐ)把塗層磨薄至 20~50μm,以觀察界面結合性。從低倍形貌( 圖 4(a)和 4(b))可以看出,Na2CO3 熔鹽處理的 Si 塗層劃痕形貌較深, 并且劃痕處塗層剝落現象明顯;而 Na2SO4 熔鹽腐蝕試樣的劃痕深度較淺,未見劃痕處有明顯的塗層剝落現象。從高倍形貌(圖4(c) 和4(d))可以看出, Na2CO3 熔鹽腐蝕試樣的塗層碎裂現象明顯,在劃痕處存在大(dà)量的碎屑,而 Na2SO4 熔鹽腐蝕試樣的内部顆粒呈現階梯狀碎裂, 且未發現明顯的碎屑分(fēn)布在劃痕處。

圖 4 SiC 陶瓷表面塗層 - 基體(tǐ)界面處的劃痕形貌:

(a), (c) Na2CO3 熔鹽 900℃處理 4 h; (b), (d) Na2SO4 熔鹽 900℃處理 4 h

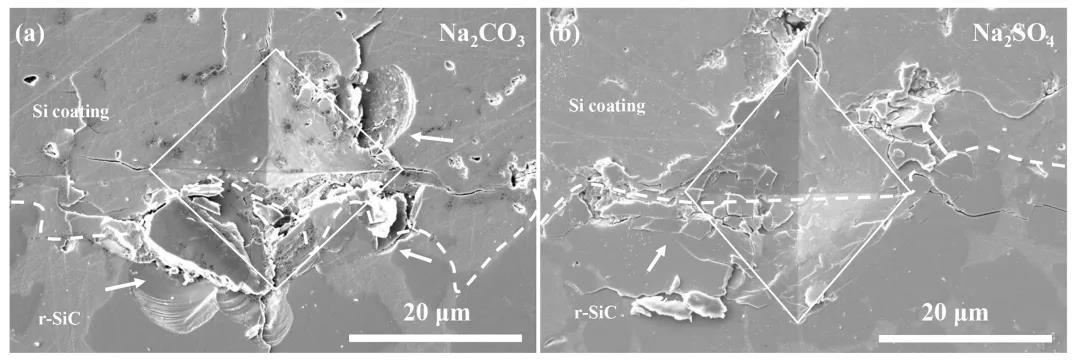

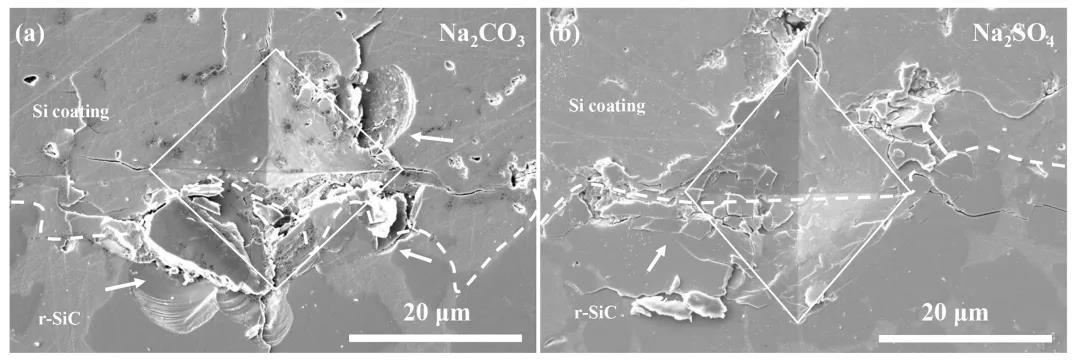

圖 5 爲在 900℃熔鹽中(zhōng)處理 4 h 的 SiC 陶瓷表面制備的 Si 塗層與基體(tǐ)界面處的壓痕形貌。從圖5(a) 可以看出, 經 Na2CO3 熔鹽腐蝕試樣的壓痕形貌完整,靠近壓痕處的裂紋較明顯,同時壓痕附近出現了崩落的痕迹,推測此處應力較大(dà)。從圖5(b) 可以看出,經 Na2SO4 熔鹽腐蝕試樣的壓痕形貌完整,壓痕附近的裂紋較細小(xiǎo)。

采用拉伸實驗表征 Si 塗層與 SiC 陶瓷的拉伸結合強度。發現經 Na2CO3 熔鹽腐蝕試樣的拉伸結合強度值爲 5.95±0.50 MPa,經 Na2SO4 熔鹽腐蝕試樣的拉伸結合強度值爲 8.34± 1.64 MPa,表明Na2SO4 熔鹽處理表面更有利于表面 Si 塗層的結合性能。将熔鹽處理樣品與傳統噴砂處理樣品進行了比較, 發現經噴砂處理 SiC 陶瓷表面 Si 塗層樣品的拉伸結合強度值無數值,因爲在進行拉伸實驗前, 用手可以将基體(tǐ)與塗層自動分(fēn)離(lí)。這個現象證明, 相對傳統噴砂工(gōng)藝,熔鹽處理可以有效提高塗層與 SiC 陶瓷塗層的界面性能。

圖 5 SiC 陶瓷的塗層 - 基體(tǐ)界面壓痕形貌:(a) Na2CO3 熔鹽 900℃處理 4 h;(b) Na2SO4 熔鹽 900℃處理 4 h

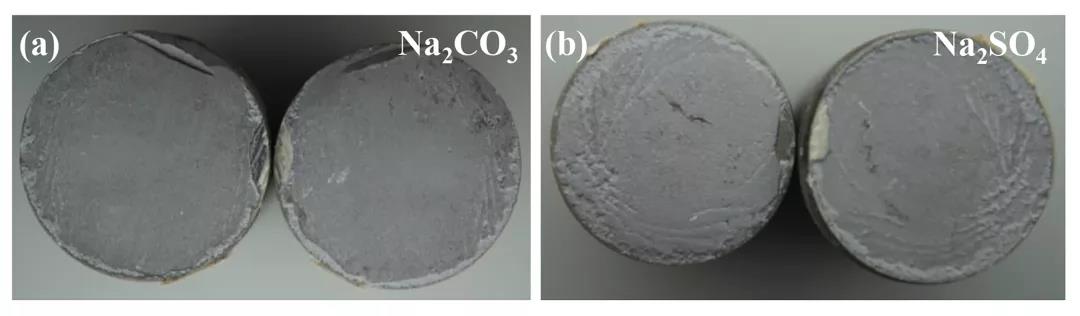

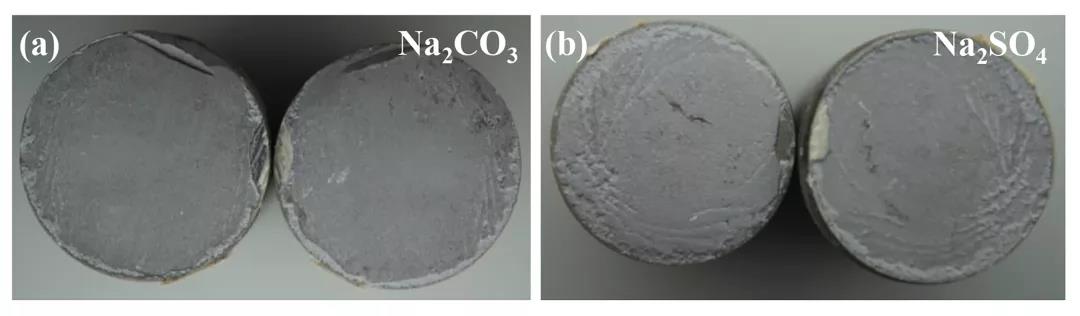

圖 6 爲拉伸實驗後的 Si 塗層與 SiC 陶瓷基體(tǐ)界面處的宏觀斷裂形貌。可以發現,兩種試樣的拉伸斷裂均發生(shēng)在塗層 - 基體(tǐ)界面處,斷裂面較平整。圖7 爲拉伸實驗後的 Si 塗層與 SiC 陶瓷基體(tǐ)界面處的微觀形貌與 EDS 元素面分(fēn)布結果。經兩種熔鹽腐蝕試樣的斷裂表面均呈現凹凸不平,高倍下(xià)可以明顯地看到晶粒的形狀(基體(tǐ)表面),元素分(fēn)析進一(yī)步證明拉伸斷裂處爲塗層 - 基體(tǐ)界面。

圖 6 SiC 陶瓷表面塗層 - 基體(tǐ)斷裂宏觀形貌:(a) Na2CO3 熔鹽 900℃處理 4 h;(b) Na2SO4 熔鹽 900℃處理 4 h

圖 7 SiC 陶瓷表面 Si 塗層拉伸試驗後 Si 塗層處斷裂面的微觀形貌與 EDS 元素分(fēn)析:(a), (c), (e1), (e2) Na2CO3 熔鹽 900℃處理 4 h;(b), (d), (f1), (f2) Na2SO4 熔鹽 900℃處理 4 h

本文以SiC陶瓷爲基體(tǐ),進行Na2CO3 和Na2SO4 熔鹽處理, 研究了熔鹽處理對其表面結構的影響,并采用真空等離(lí)子噴塗技術在處理的SiC 陶瓷表面沉積 Si 塗層, 研究了塗層 - 基體(tǐ)的界面結合性能,主要結論如下(xià):

(1) 采用 Na2CO3 和 Na2SO4 熔鹽在 900℃ 處理 4 h 實驗條件下(xià), SiC 陶瓷表面發生(shēng)顯著腐蝕,導緻表面粗糙度分(fēn)别達到 Ra 爲 2.34±0.44 μm和 2.85±0.81 μm, Rmax 爲 16.98±12.16 μm 和20.79±10.03 μm。

(2) 真空等離(lí)子噴塗 Si 塗層與兩種熔鹽處理的 SiC 陶瓷基體(tǐ)界面結合緊密, 缺陷較少;劃痕和壓痕實驗進一(yī)步證明 Si 塗層與 SiC 陶瓷界面結合性能良好。

(3) Si 塗層與 Na2CO3 和 Na2SO4 熔鹽處理的SiC 陶瓷基體(tǐ)的拉伸強度分(fēn)别爲 5.95±0.50 MPa和 8.34±1.64 MPa, 顯著高于傳統噴砂處理。本工(gōng)作初步證明, 高溫熔鹽處理是一(yī)種有效提高陶瓷表面粗糙化的方法, 有利于提高 EBC 體(tǐ)系中(zhōng)塗層 - 基體(tǐ)界面結合性能。