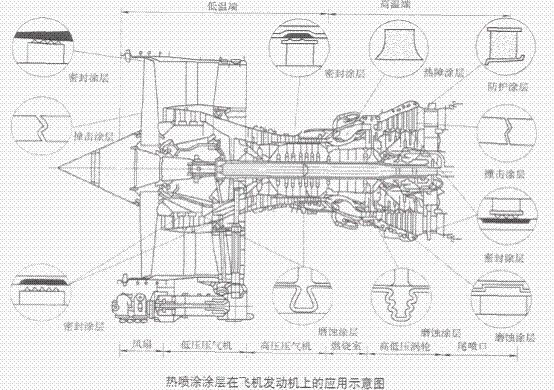

摩擦磨損造成的能量和物(wù)質損失均源自材料表面,因此,各類表面工(gōng)程技術已成爲提高零構件材料減摩、耐磨性能的重要方法,其中(zhōng)最常見的應用便是耐磨塗層。市場上制備材料表面塗層的方法較多,包括熱噴塗、化學氣相沉積(CVD)、物(wù)理氣相沉積(PVD)、電(diàn)鍍等,熱噴塗技術是應用最廣泛的表面工(gōng)程技術之—,在航空發動機、重型燃氣輪機等高端裝備的科研和生(shēng)産中(zhōng)有着不可替代的作用。

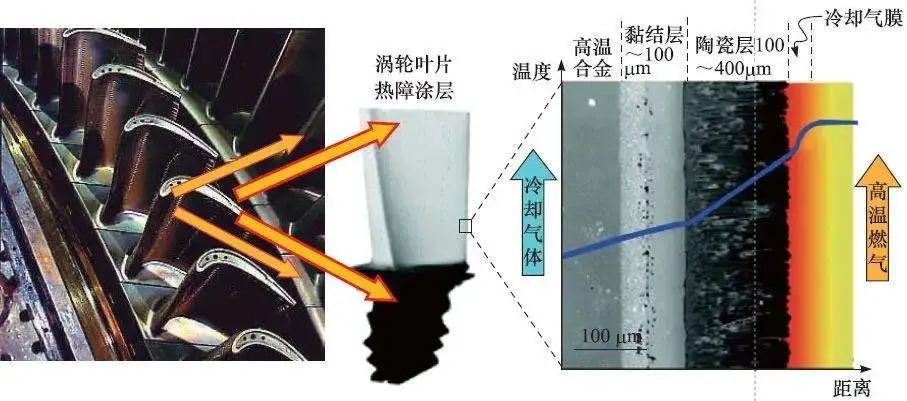

減摩耐磨塗層是熱噴塗技術的重要應用領域,以航空發動機爲例,機匣氣路封嚴塗層、級間篦齒耐磨塗層、葉片榫頭抗微動塗層、葉尖耐磨塗層、葉片阻尼台耐磨塗層等均采用熱噴塗技術制備。因此,國内外(wài)研究人員(yuán)對熱噴塗技術及其在減摩耐磨塗層中(zhōng)的應用開(kāi)發十分(fēn)重視。

熱噴塗技術是利用熱源将粉末、絲材、棒材等原材料加熱到熔融、半熔融或塑性軟化狀态,同時通過高速氣流将其加速噴射撞擊到經過預處理的工(gōng)件表面,形成具有特定功能的塗層。與其他表面工(gōng)程技術相比,熱噴塗技術易于實現以高沉積速率完成大(dà)面積塗層的生(shēng)産,且噴塗過程可借助機器人實現自動化,有利于保證批量生(shēng)産中(zhōng)塗層的生(shēng)産效率和質量穩定。

熱噴塗技術的局限性小(xiǎo),對零件基材狀态、預處理沒有過高的要求,而且噴塗原料範圍廣,涵蓋金屬、合金、陶瓷、金屬-陶瓷、高分(fēn)子材料等。因此,熱噴塗技術在航空航天、石油化工(gōng)、電(diàn)子電(diàn)氣、汽車(chē)、醫療、海洋、礦業等領域得到了越來越多的應用。

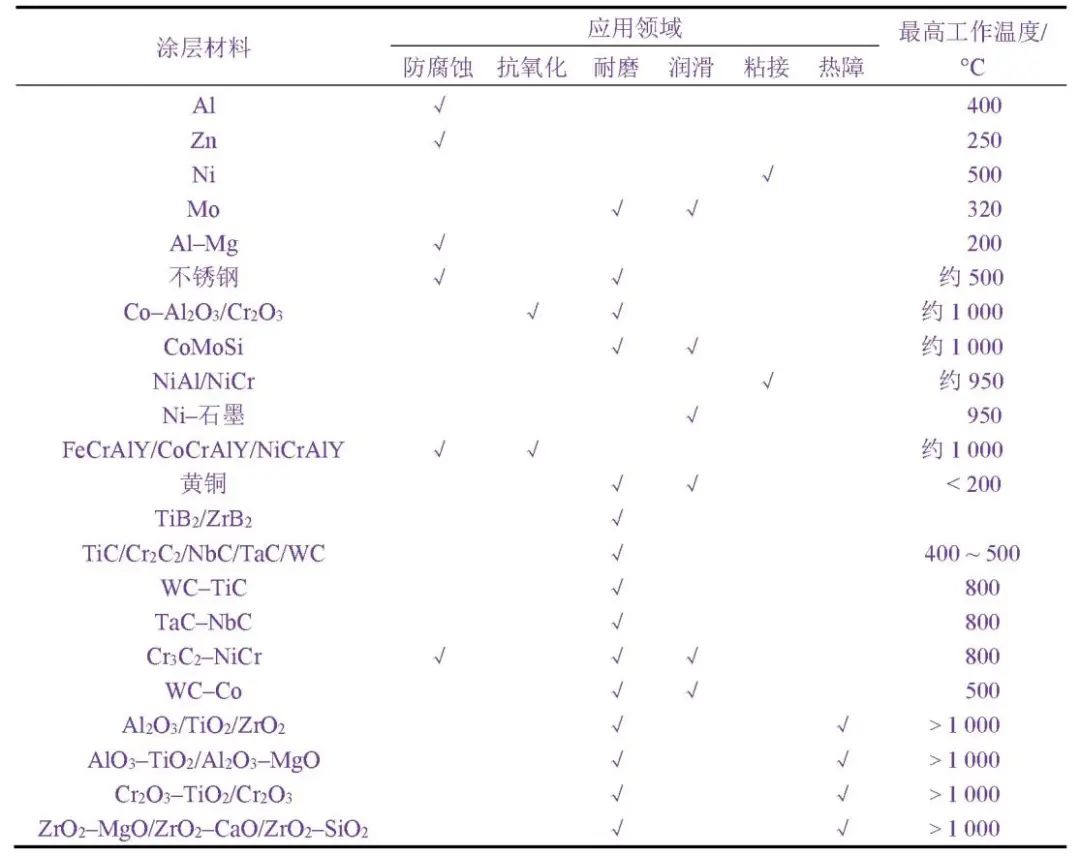

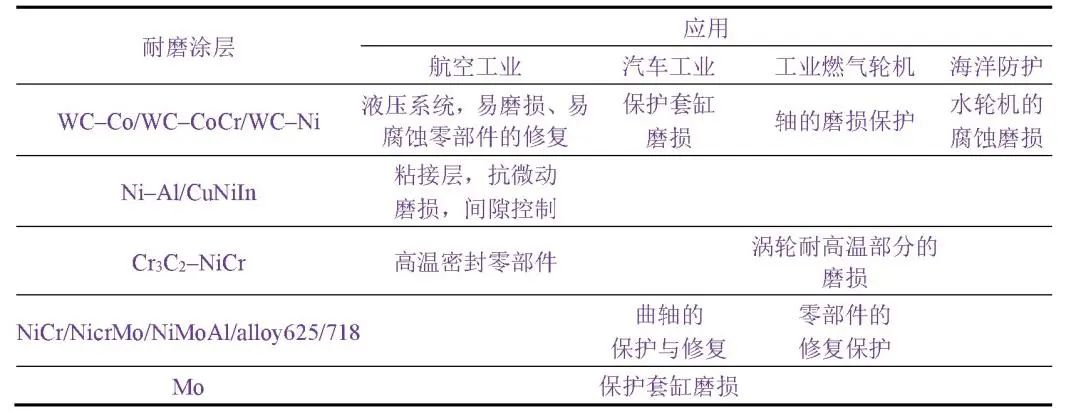

常見熱噴塗材料及應用

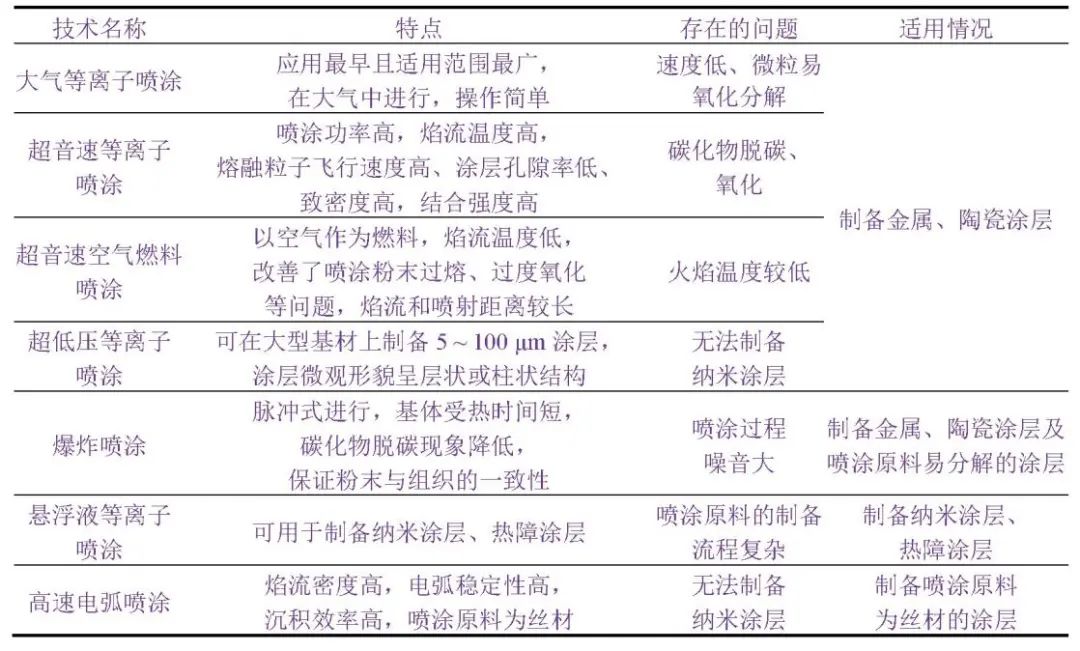

影響熱噴塗塗層性能的主要因素是原料在噴塗焰流中(zhōng)的熔融狀态(溫度)和飛行速度(微粒的動能)。在大(dà)氣等離(lí)子噴塗之後出現的各種熱噴塗技術,無一(yī)不是通過提高微粒溫度或速度來獲得性能優異的塗層。此外(wài),由于等離(lí)子噴塗、爆炸噴塗等技術無法使用納米粉體(tǐ)進料,在制備納米結構塗層時隻能通過造粒将其制爲微米級粉體(tǐ)用于噴塗,噴塗工(gōng)藝和塗層性能均受到限制。因此,研究人員(yuán)還開(kāi)發了懸浮液等離(lí)子噴塗(SSPS),以便獲得特定組織的納米結構塗層。

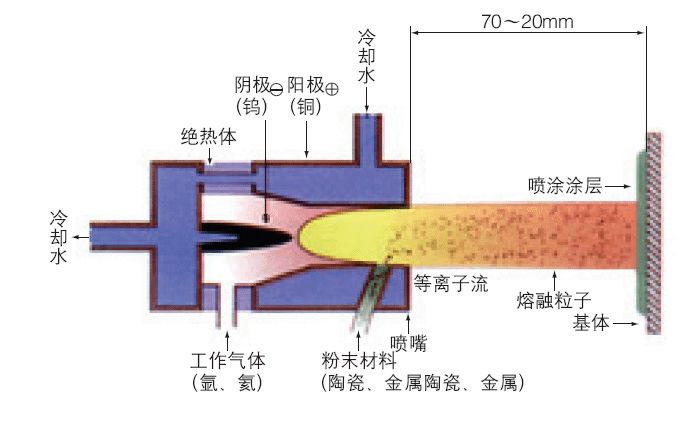

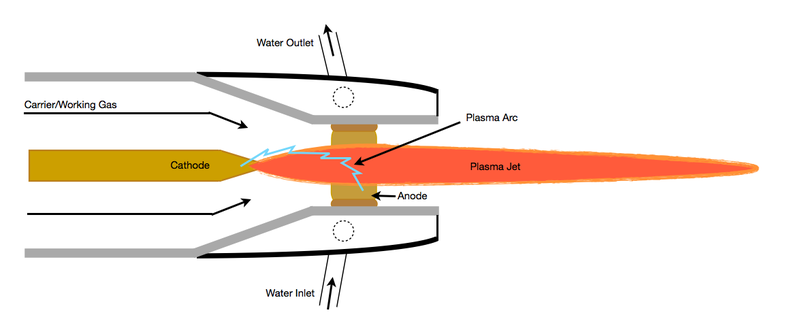

大(dà)氣等離(lí)子噴塗(APS)是應用最早、最廣的一(yī)種熱噴塗技術,整個噴塗過程在大(dà)氣環境下(xià)進行。APS通常利用Ar、N2和He作爲工(gōng)作介質,其核心部件是等離(lí)子噴槍,工(gōng)作原理是在陽極和陰極之間通入上述工(gōng)作氣體(tǐ)作爲介質,使其電(diàn)離(lí)并産生(shēng)等離(lí)子弧,通過等離(lí)子弧的作用進一(yī)步将噴塗材料加熱至熔融或半熔融狀态後進行噴塗。

APS制備的塗層因具有較高的結合強度等特點而成爲摩擦學界研究的熱點,具有較高的溫度,但其噴塗過程中(zhōng)微粒的飛行速度較低(約300m/s),導緻微粒在焰流中(zhōng)易出現氧化、分(fēn)解或過熱等問題,難以滿足較高的工(gōng)況要求。因此,研究人員(yuán)在其基礎上研究出微粒飛行速度更高的超音速等離(lí)子噴塗。

超音速等離(lí)子噴塗(SPS)技術是利用等離(lí)子弧與高速氣流混合時出現的“擴展弧”可以得到穩定聚集的超音速等離(lí)子射流,相比于大(dà)氣等離(lí)子噴塗,微粒飛行速度更高,微粒以更大(dà)的動能撞擊基體(tǐ),有利于産生(shēng)更強烈的釘紮作用和更好的鋪展,塗層緻密度和結合強度也就更高。

采用SPS技術制備出的塗層具有緻密的層狀結構、較高的粘接強度等優異性能,它不僅适用于制備高熔點陶瓷塗層,還适用于制備金屬-陶瓷複合塗層和常規金屬塗層。目前,SPS已經成爲較前沿的熱噴塗技術,并得到市場認可。

一(yī)個比較典型的應用是熱噴塗Mo塗層,Mo具有高熔點(2620℃)、高硬度、高強度、抗高溫粘結等優點,熱噴塗Mo塗層作爲耐磨塗層被廣泛應用于材料表面強化或尺寸修複,Mo也可以作爲熱噴塗耐磨塗層的增強相。由于Mo熔點高,以往主要采用APS制備,但APS钼塗層易出現的孔隙降低了它的硬度和耐磨性。不過SPS技術雖可制備出結構緻密且結合強度高的塗層,但是在噴塗過程中(zhōng)仍存在碳化物(wù)脫碳、粉末氧化等問題。

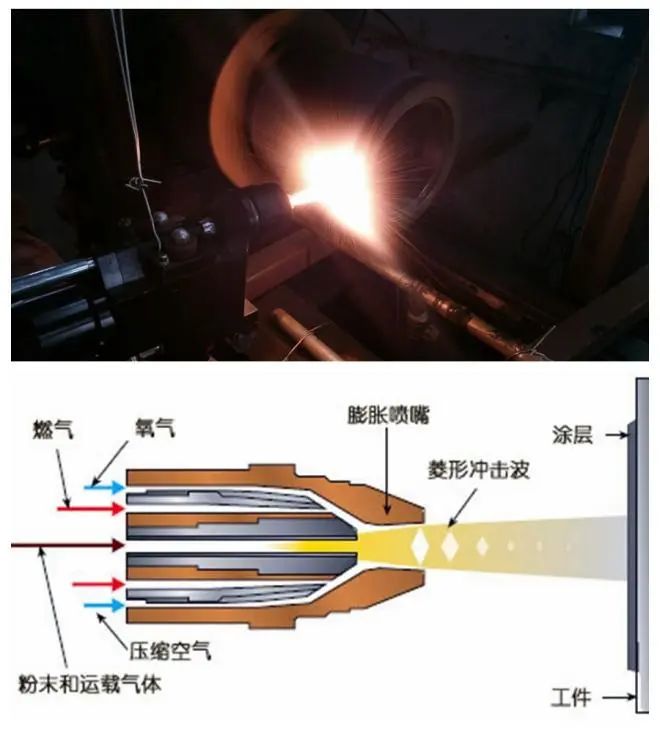

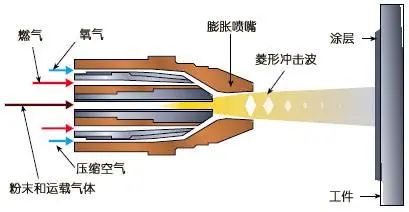

超音速空氣燃料噴塗(HVAF)是在超音速火(huǒ)焰噴塗(HVOF)技術的基礎上發展起來的,兩種噴塗技術的主要不同點是HVAF采用壓縮空氣爲燃料代替氧氣,兩者在火(huǒ)焰溫度和粒子飛行速度方面也都有一(yī)定差異。

HVOF被廣泛用于金屬-陶瓷耐磨塗層的制備,包括WC-Co、WC-Co-Cr、NiCr-CrgCz等塗層;但是HVOF工(gōng)藝中(zhōng),碳化物(wù)在噴塗焰流中(zhōng)易發生(shēng)脫碳而生(shēng)成脆性相,極大(dà)地影響了塗層的耐磨性。

HVAF工(gōng)藝火(huǒ)焰溫度較低(低于2000°C),但粒子噴射速度更高,較低的火(huǒ)焰溫度改善了原始粉末的過熔和過度氧化的問題,塗層中(zhōng)氧化物(wù)含量明顯減少,也有利于抑制噴塗原料中(zhōng)納米微粒在噴塗過程中(zhōng)的長大(dà),在很大(dà)程度上改善了HVOF技術導緻噴塗原料熱退化的現象。因此,相比HVOF技術,HVAF技術能以較高的沉積效率,制備出孔隙率低、與基體(tǐ)結合強度高的塗層。

HVAF較低的焰流溫度有助于進一(yī)步抑制噴塗過程中(zhōng)非晶材料的過熱和結晶,在制備鐵基非晶塗層方面有着明顯的優勢。鐵基非晶材料具有低成本、高強度、高耐磨性等優點,并且熱噴塗過程中(zhōng)熔融粒子冷凝速度極高,利于非晶的形成,所以熱噴塗鐵基非晶塗層是硬質耐磨塗層的研究熱點。

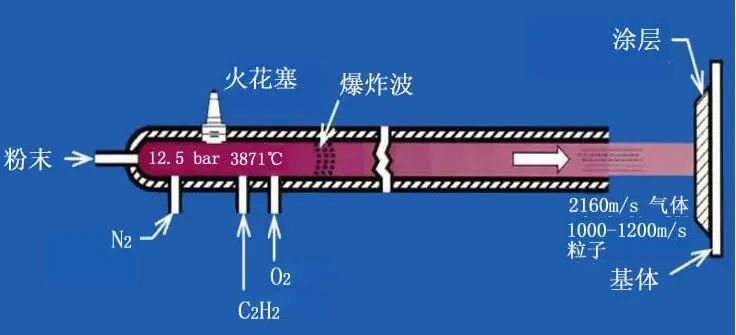

爆炸噴塗技術的原理是利用氣體(tǐ)爆炸後産生(shēng)的能量将粉末原料加熱熔化,使其以極高速度沉積在工(gōng)件表面,形成堅固的塗層。該技術在航空發動機等關鍵零部件修複和耐磨防護中(zhōng)表現出無法替代的優勢,受到世界範圍的研究和重視,已成爲生(shēng)産高質量耐磨塗層最有效的技術。

爆炸噴塗也特備适合制備多相複合塗層,例如用于彈性箔片氣體(tǐ)軸承啓停階段的潤滑防護的寬溫域固體(tǐ)潤滑塗層NiCr-Cr2O3-Ag-BaF2/CaF2塗層(PS304),其中(zhōng)金屬粘接相、潤滑相(軟金屬Ag、氟化物(wù)共晶)、陶瓷耐磨相之間理化性能差别大(dà),采用爆炸噴塗的結合強度高于APS、HVOF所制備的該塗層,同時相比于HVOF,爆炸噴塗可以沉積更多的BaF2/CaF2。

由于爆炸噴塗是脈沖式進行的,基體(tǐ)受熱時間短,碳化物(wù)粉末原料發生(shēng)氧化、脫碳現象的程度較其他熱噴塗技術低,因而可以保證塗層組織與粉末成分(fēn)的一(yī)緻性,這一(yī)特點也使其在沉積易分(fēn)解材料方面具有一(yī)定優勢。

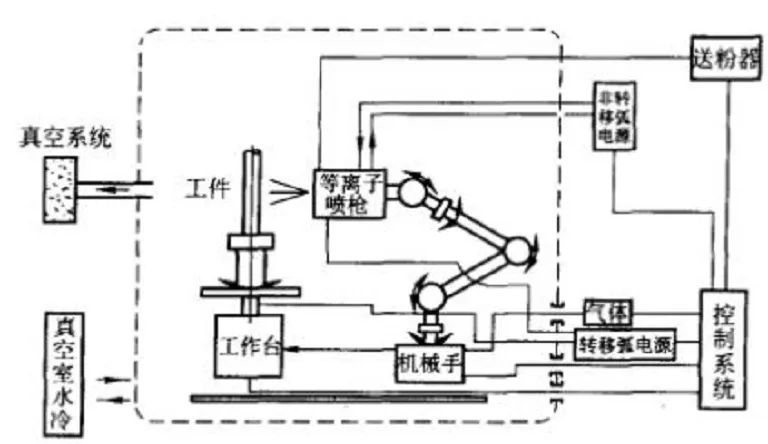

超低壓等離(lí)子噴塗技術(VLPPS)是在低壓/真空等離(lí)子噴塗(LPPS)技術的基礎上,通過熔化液滴在進一(yī)步降低壓力的真空室中(zhōng),同時大(dà)幅提高等離(lí)子噴槍功率,将粉未加熱、加速,并達到一(yī)定比例的氣化,最終沉積形成塗層。LPPS在5000~20000Pa下(xià)進行,而VLPPS是在小(xiǎo)于100Pa的低壓室中(zhōng)應用100kW以上大(dà)功率等離(lí)子噴槍進行噴塗。

傳統的熱噴塗技術主要用于制備厚度超過100um的塗層,由于VLPPS的焰流溫度和速度分(fēn)布比LPPS更均勻,且覆蓋面積大(dà),且等離(lí)子體(tǐ)焰流及噴射距離(lí)較長,适用于快速制備大(dà)面積、緻密均勻的薄塗層,可填補在大(dà)型基材上制備厚度爲5~100um塗層技術的空白(bái)。VLPPS塗層的微觀形貌既可以呈現出層狀結構(類似于APS和LPPS塗層),也可以呈現出柱狀結構(類似于PVD或CVD塗層)。

目前,VLPPS作爲一(yī)項前沿的熱噴塗技術多被用于制備熱障塗層,研究人員(yuán)主要研究其抗氧化性能,應用該技術制備減摩耐磨塗層的相關研究較少。

6.懸浮液等離(lí)子噴塗

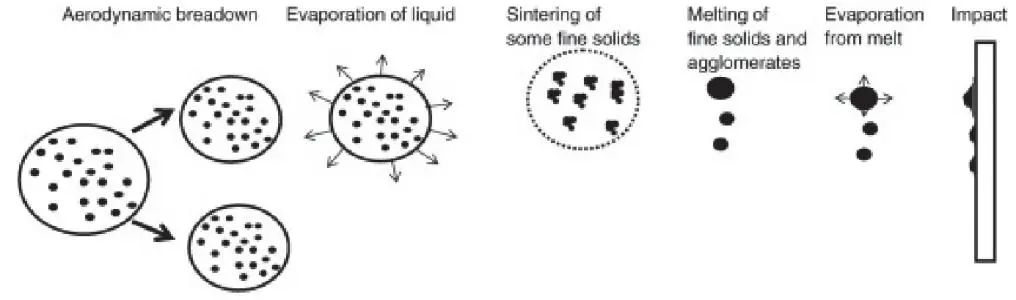

納米結構有利于提高塗層韌性、耐磨性等方面,但由于納米顆粒的粒徑小(xiǎo)、質量小(xiǎo),傳統的熱噴塗過程中(zhōng)無法在常規條件下(xià)直接注入納米粉末原料,從而出現粉末團聚,堵塞進粉系統等問題。此外(wài)納米粉末由于熱能較高,在噴塗過程中(zhōng)會迅速分(fēn)解。懸浮液等離(lí)子噴塗(SSPS)技術的出現解決了這一(yī)問題,它的核心原理是将原始粉末和水或有機溶劑混合在一(yī)起形成懸浮液,主要用于納米塗層的制備,應用此方法制備納米塗層時可在很大(dà)程度上避免出現粉末團聚、堵塞進粉系統等問題。

由于粒子在注入等離(lí)子射流之前就爲液态,焰流密度較高,因此SSPS中(zhōng)等離(lí)子體(tǐ)流向基體(tǐ)的熱流密度比常規APS在相同功率水平下(xià)的熱流密度要高一(yī)個數量級,可以制備傳統噴塗技術不能制備的塗層,如直接将APS工(gōng)藝無法噴塗的顆粒(如SiC)摻入陶瓷基體(tǐ)中(zhōng)。

7.高速電(diàn)弧噴塗

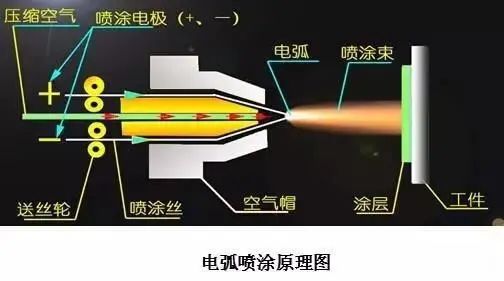

電(diàn)弧噴塗技術主要應用于防護塗層中(zhōng),其原理是應用2根連續且均勻送進的金屬絲短接産生(shēng)電(diàn)弧,并以此熔化金屬絲,外(wài)加壓縮空氣使熔融顆粒霧化并且加速,熔融的液滴撞擊經過預處理的基材表面發生(shēng)變形、展平,并快速凝固、沉積,逐漸形成塗層。

早期的電(diàn)弧噴塗技術制備的塗層存在孔隙率較大(dà)、與基體(tǐ)的結合強度較低等問題,因此,研究人員(yuán)在普通電(diàn)弧噴塗技術的基礎上研究出高速電(diàn)弧噴塗技術(HVAS)。HVAS對噴槍部分(fēn)進行了優化,在一(yī)定程度上提高了霧化氣體(tǐ)壓力和流速,縮短了粒子飛行時間,降低了粒子被氧化的程度,提高了粒子變形與合金化程度,從而改善了塗層的微觀結構。相比普通的電(diàn)弧噴塗,HVAS具有較高的電(diàn)弧穩定性、沉積效率以及塗層組織緻密程度。

不同熱噴塗耐磨塗層的應用領域

不同熱噴塗工(gōng)藝的優缺點及适用情況

文章轉載自微信公衆号:粉體(tǐ)圈