關鍵詞:SiCf/SiC;Si/Yb2Si2O7 雙層塗層;真空等離(lí)子噴塗;環境障塗層;結合強度

碳化矽纖維增韌碳化矽陶瓷基複合材料(SiC fiberreinforced SiC ceramic matrix composites,SiCf/SiC)具有良好的高溫力學性能和低密度等特點,已成爲先進航空發動機熱端部件重要的候選材料之一(yī)。在 航 空 發 動 機 服 役 環 境 下(xià) , SiCf/SiC 氧 化 生(shēng) 成 的SiO2 與水蒸氣反應,生(shēng)成揮發性的 Si—O—H(如Si(OH)4),導緻材料性能迅速衰退。目前提高 SiCf/SiC性能穩定性的最有效方法是在其表面制備環境障塗層( Environmental barrier coating, EBC)。塗層結合強度包括塗層與基體(tǐ)之間的黏結強度以及塗層自身的内聚強度,是評價塗層質量的重要指标。在 EBC 塗層與 SiCf/SiC 的結合強度研究方面,國内外(wài)研究報道較少。國内方面,焦春榮等人采用大(dà)氣離(lí)子噴塗技術在 SiC 陶瓷片表面制備了Si/BSAS 雙層塗層,塗層與基材的結合強度最高可達29.8 MPa,斷裂發生(shēng)在 SiC 基材與 Si 粘結層之間以及 Si 粘結層内部,但 SiC 陶瓷片與 SiCf/SiC 複合材料結構和性能差别較大(dà)。黃小(xiǎo)忠等人采用大(dà)氣等離(lí)子噴塗技術在 SiCf/SiC 基材表面制備了 Si/莫來石/Yb2SiO5 三層塗層,塗層結合強度爲 12.28 MPa。王文軍等人采用激光刻蝕方法處理 SiCf/SiC 表面, 然後采用大(dà)氣等離(lí)子噴塗技術制備了 Si/3Al2O3·2SiO2/ Yb2SiO3 塗層,塗層的結合強度爲 6.15 MPa。這兩個報道均以 SiCf/SiC 爲基材,但與 SiC 陶瓷片表面制備的 EBC 塗層結合強度相差較大(dà)。國外(wài)學者則重點研究了沉積 EBC 塗層的 SiCf/SiC 試樣彎曲強度、剪切強度,未見結合強度相關的報道。爲保證塗層服役期間的可靠性, 有必要在 SiCf/SiC 基材上制備高結合強度的 EBC 塗層,并分(fēn)析試樣在拉伸過程中(zhōng)的失效原因。

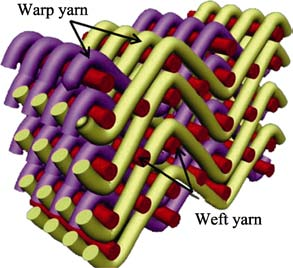

SiCf/SiC 複合材料的制造方法爲有機前驅體(tǐ)浸漬熱解( Polymer Impregnation and Pyrolysis, PIP),其預制體(tǐ)編織方式爲 2.5D 編織, SiC 纖維采用彎交淺聯方式編織,其結構如圖 1 所示。預制體(tǐ)的緯向纖維束基本爲平直纖維束,無任何擾動,而經向纖維束以緯向纖維束爲基軸,呈 S 形連續擾動分(fēn)布。預制體(tǐ)的尺寸約爲 200 mm×150 mm×30 mm,編織好後采用CVD 法制備 PyC 界面層,然後利用主鏈含 Si 和 C 的有機前驅體(tǐ)溶液浸漬預制體(tǐ),經交聯固化成形後,高溫燒結成 SiC 基體(tǐ)。複合材料拉伸試樣尺寸爲 ϕ25 mm×5.5 mm, 試樣的拉伸方向平行于厚度( 5.5 mm) 方向。爲了更好地考核塗層的結合性能,加工(gōng)後的試樣5.5 mm方向平行于預制體(tǐ)的徑向, ϕ25 mm 的面平行于預制體(tǐ)的緯向。

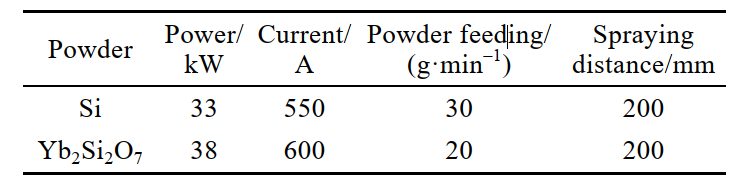

表 1 噴塗工(gōng)藝參數

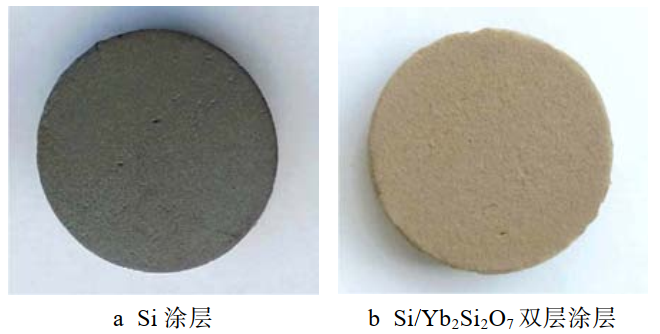

圖 2 SiCf/SiC 表面塗層的宏觀照片

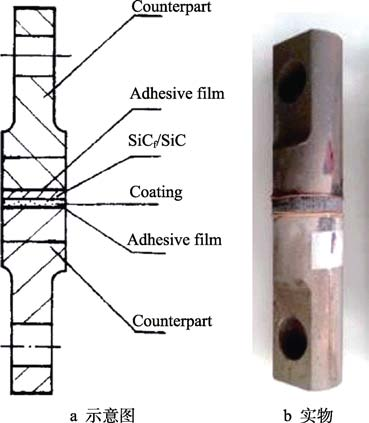

圖 3 粘結後的試樣

|

Yb2O (s)+ 2SiO2(s)→Yb2Si2O7(s) Yb2O3(s) + SiO2(s)→Yb2SiO5(s) |

(1) (2) |

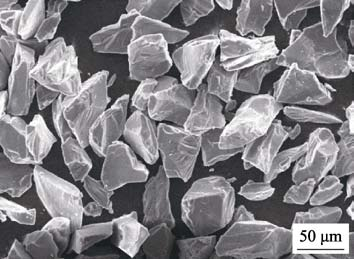

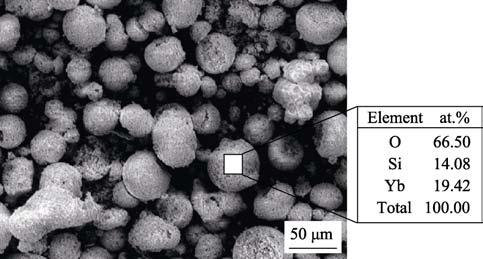

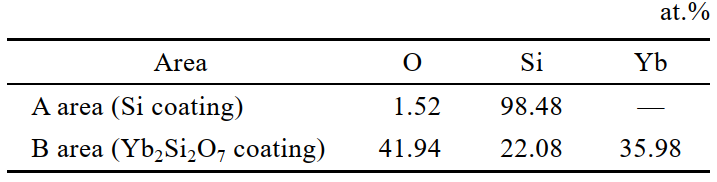

圖 6 SiCf/SiC 複合材料和 Si/Yb2Si2O7 塗層的截面顯微結構

表 2 選區内的 EDS 能譜(原子比/%)

Yb2Si2O7(l) →Yb2SiO5(l) + SiO2(g) (3)

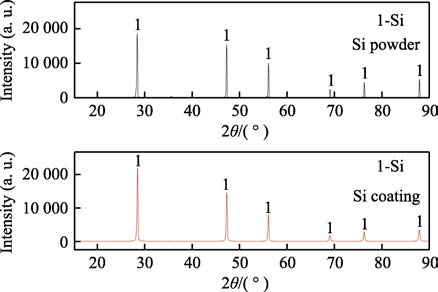

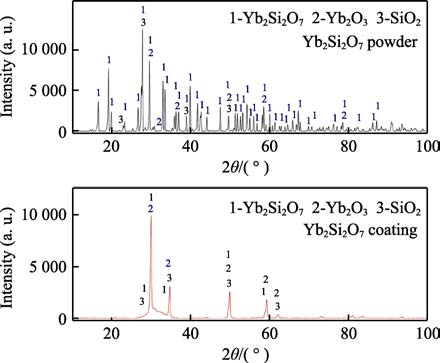

圖 8 Yb2Si2O7 塗層和 Yb2Si2O7 粉的 XRD 圖譜

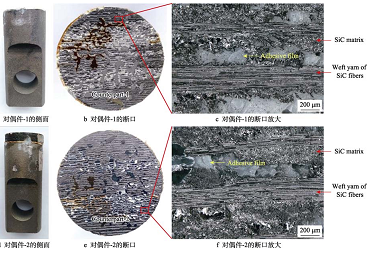

首先測試了 SiCf/SiC 複合材料的拉伸強度,測試方法參照的是熱噴塗塗層結合強度試驗方法。SiCf/SiC 複合材料的平均拉伸強度爲(32.41±3.52) MPa。SiCf/SiC 複合材料拉伸試驗後的宏觀與斷面形貌如圖 9 所示。可以發現,對偶件-1(見圖 9a)的上方沒有明顯厚度的 SiCf/SiC 複合材料,對偶件-2(見圖9d)上方粘有 SiCf/SiC 複合材料試樣。從 2 個對偶件的側面觀察可知(zhī),複合材料在拉伸過程中(zhōng),斷裂位置主要在材料表面。2 個斷面的宏觀斷口(見圖 9b、 e)均有白(bái)色的粘結膠和條狀紋路。從斷口高倍形貌(見圖 9c、 f)可以看到絲狀的緯向 SiC 纖維、粘結膠和灰黑色的 SiC 基體(tǐ),表明 SiCf/SiC 複材在拉伸過程中(zhōng),複材表面部分(fēn)緯向的 SiC 纖維沿拉伸方向被拉開(kāi),SiC 基體(tǐ)和粘結膠發生(shēng)了斷裂。

筆者課題組前期的研究表明,當試樣的厚度方向(拉伸方向)平行于複合材料的緯向時,複材的拉伸強度約爲 15 MPa。本文中(zhōng)試樣的厚度方向平行于複合材料的徑向,當沿厚度方向拉伸時,沿拉伸方向含有較多順着拉伸方向的纖維束, 所以拉伸時顯示的複材強度較高。在粘樣過程中(zhōng),粘結膠部分(fēn)粘到了徑向纖維束,本文選用的 SiC 纖維抗拉強度爲 2.2~2.6 GPa,強度極高,粘結用膠膜抗拉強度約 70 MPa。在拉伸過程中(zhōng),徑向纖維束應不會被拉斷,與其接觸的粘結劑會被拉斷,所以斷口有白(bái)色的粘結膠。拉伸方向垂直于緯向纖維束所在的平面, SiC 基體(tǐ)之間的結合強度較低,因此在拉伸過程中(zhōng),複合材料表面緯向纖維之間的 SiC 基體(tǐ)會被拉開(kāi),從而使表面緯向纖維發生(shēng)剝離(lí)。

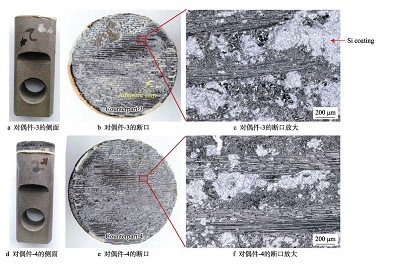

Si 塗層與 SiCf/SiC 複合材料結合強度的平均值爲(30.48±4.43) MPa,與複合材料自身的拉伸強度接近,說明 Si 塗層和複合材料結合良好。本文中(zhōng) Si 層的結合強度已達到焦春榮等報道 BSAS 環境障塗層的結合強度值( 29.8 MPa)。

Si 塗層拉伸試驗後的宏觀與斷面形貌如圖 10 所示。對偶件示。對偶件-3(見圖 10a)側面上方沒有明顯厚度的SiCf/SiC 複合材料或 Si 塗層,對偶件-4(見圖 10d)側面上方粘有試樣。從對偶件側面觀察可知(zhī),加有Si 塗層的複合材料在拉伸過程中(zhōng), 斷裂位置主要在塗層或者塗層與複合材料的界面位置。在 2 個斷面的宏觀斷口(見圖 10b、 e)均可以看到條狀紋路和粘結膠,由于粘有 Si 塗層,粘結膠的顔色較淺。在斷口放(fàng)大(dà)形貌(見圖 10c、 f)觀察到 Si 層、大(dà)量絲狀緯向 SiC 纖維和灰黑色 SiC 基體(tǐ)。以上觀察結果表明,含 Si 層的 SiCf/SiC 複材在拉伸過程中(zhōng),部分(fēn) Si 層、複材的 SiC 基體(tǐ)、粘結膠都發生(shēng)了斷裂,且複材表面部分(fēn)緯向的 SiC 纖維沿拉伸方向被拉開(kāi)。

Si 塗層與複材結合良好的主要原因是,第一(yī),選用的複材加工(gōng)方式合理, SiCf/SiC 複合材料順着拉伸方向強度較高。課題組前期研究結果顯示,若拉伸強度較低的複合材料表面噴塗 Si 層,拉伸時複合材料中(zhōng)間位置可能會被拉斷,因此若想得到高的塗層結合強度數值,選定一(yī)個拉伸方向強度高的基材很重要。第二,本文塗層制備技術合理, Si 在高溫下(xià)容易氧化,采用真空等離(lí)子噴塗,噴塗過程中(zhōng)能有效減少氧化物(wù)雜(zá)質,有助于提高塗層的緻密性,減少氣孔等缺陷,對塗層與基體(tǐ)之間的黏結強度以及塗層自身的内聚強度有利;同時高的真空度有利于 SiCf/SiC 複合材料表面保持良好的潔淨度,進而提高塗層與基體(tǐ)之間的黏結強度。第三,文獻中(zhōng)報道的 SiCf/SiC、 Si 的熱膨脹系數分(fēn)别爲 4.5×10–6~5.5×10–6 ℃–1、3.5×10–6~4.5×10–6 ℃–1,兩者熱膨脹系數相近,熱匹配性能較好。Si 塗層的制備過程是将 Si 粉在等離(lí)子焰流下(xià)加熱至熔融或半熔融,沉積到 SiCf/SiC 複合材料表面,然後冷卻的過程;噴塗材料在制備過程中(zhōng)的應力随着熱膨脹系數的差别有所不同, Si 和 SiCf/SiC 複合材料的熱匹配性能好,可有效緩和制備過程中(zhōng)的熱應力,對塗層結合強度的提高起到積極作用。第四,結合金相照片和相關文獻可知(zhī), Si 塗層與 SiC 的化學相容性好,在噴塗過程中(zhōng),有利于 Si 塗層在複合材料表面的鋪展及結合。

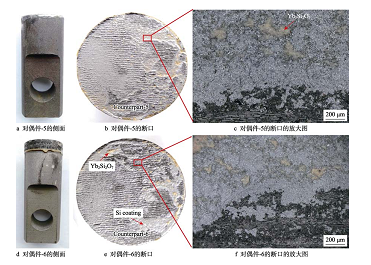

通過對比圖 10 和圖 11 斷面照片可知(zhī),相較于Si 單層塗層, Si/Yb2Si2O7 雙層塗層在拉伸過程中(zhōng),因少量 Yb2Si2O7 塗層被拉開(kāi), 且 Si 層被拉開(kāi)的面積大(dà),所以 SiCf/SiC 複材被拉開(kāi)的面積要小(xiǎo)。

與 Si 塗層拉伸原因相似, Si/Yb2Si2O7 雙層塗層與 SiCf/SiC 複材結合強度高的原因主要爲:1) SiCf/SiC複材沿拉伸方向強度較高, Si 層與複合材料結合強度高;2)本文采用的真空等離(lí)子噴塗,有利于減少塗層内的微觀缺陷,從而提高了塗層與基體(tǐ)之間的黏結強度以及塗層自身的内聚強度;3) Yb2Si2O7 的熱膨脹系數爲 3.3×10–6~5.2×10–6 ℃ –1,與 Si、 SiCf/SiC 的熱膨脹系數相近;4) Si 層與 Yb2Si2O7 層的化學相容性好,有利于 Yb2Si2O7 在 Si 塗層表面的鋪展和結合。

Si/Yb2Si2O7雙層塗層的結合強度( (26.23±3.13) MPa)略低于單層 Si 塗層的結合強度( (30.48±4.43) MPa)。分(fēn)析原因是,從斷口形貌來說,雙層塗層在拉伸過程中(zhōng),被拉開(kāi)的 SiCf/SiC 複合材料相對較少,且未發現粘結膠明顯被拉開(kāi), 從而使雙層塗層在拉伸過程中(zhōng)顯示的結合強度值降低。Yb2Si2O7 塗層的孔隙率約爲5.2%,與 Si 層相比,孔隙等缺陷含量相對較高,這不利于塗層的結合強度, 且 Yb2Si2O7 塗層中(zhōng)含有一(yī)定的 Yb2O3 相。Yb2O3 的熱膨脹系數爲 6.8×10–6~8.5×10–6 ℃ –1,與 Yb2Si2O7、 Si、 SiCf/SiC 的熱膨脹系數相差較大(dà),會增加塗層的應力,也可能降低塗層的結合強度。

文章轉載自微信公衆号:CTSA熱噴塗技術平台