激光熔覆在國内發展了近十幾年,屬于一(yī)種相對比較先進的金屬表面改性技術。激光熔覆技術是利用高能密度的激光束使熔覆材質(金屬粉末)與基材表面薄層一(yī)起熔凝的方法,在基體(tǐ)表面形成冶金結合的熔覆層。激光熔覆層稀釋度低但結合力強,與基體(tǐ)呈冶金結合,可顯著改善基體(tǐ)材料表面的耐磨、耐蝕、耐熱、抗氧化或電(diàn)氣特性。

激光熔覆按照激光與熔覆粉末的作用方式(即送料方式)劃分(fēn)又(yòu)可分(fēn)爲旁軸送粉,同軸周向送粉以及中(zhōng)心送粉,這三種送粉形式決定了激光與金屬粉末的相互作用過程的不同。再者,從技術叠代更新以及先進性上劃分(fēn),激光熔覆又(yòu)可分(fēn)爲傳統激光熔覆和高速激光熔覆。高速激光熔覆在傳統激光熔覆基礎上發展而來,解決了傳統激光熔覆加工(gōng)效率低,熱輸入大(dà)以及熔覆層不平整後期加工(gōng)量大(dà)的問題。傳統激光熔覆的送粉方式以旁軸送粉和同軸送粉較爲常見,而高速激光熔覆技術在原有同軸送粉技術上又(yòu)發展出新的送粉方式即中(zhōng)心送粉,中(zhōng)心送粉方式相較前兩種方式效率高,粉末利用率高,解決了傳統旁軸和同軸送粉方式的技術缺陷,下(xià)面主要圍繞旁軸送粉激光熔覆技術和同軸送粉激光熔覆技術這兩個來說說他們的區别及優缺點。

一(yī)、旁軸送粉激光熔覆技術

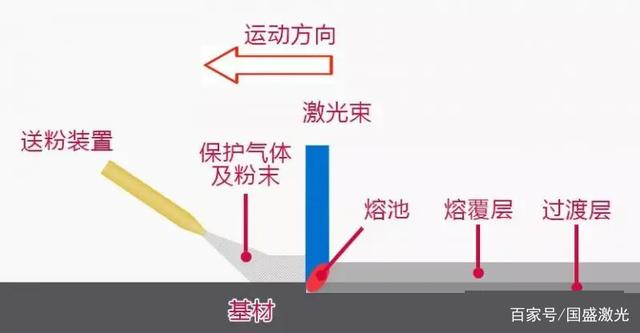

旁軸送粉技術也叫側向送粉激光熔覆技術,是指粉料的輸送裝置和激光束分(fēn)開(kāi),彼此獨立的一(yī)種送粉方式。一(yī)般使用外(wài)側送粉管的方式,送粉管位于激光加工(gōng)方向的前方,金屬粉在重力的作用下(xià)提前堆積在基體(tǐ)表面,然後後方的激光束掃描在預先沉積的粉末上,完成激光熔覆過程。

旁軸送粉激光熔覆原理圖

實際生(shēng)産中(zhōng),送粉器的出粉嘴與激光頭有相對固定的位置和角度匹配。同時旁軸激光熔覆完全依賴重力的作用,不能施加保護氣體(tǐ),避免預置在基體(tǐ)上的熔覆粉末被吹散,降低粉末利用率以及熔覆效率。旁軸送粉激光器一(yī)般采用半導體(tǐ)直接輸出激光器或半導體(tǐ)光纖輸出激光器和重力送粉器,熔覆頭采用矩形光斑和旁軸寬帶送粉方案。

旁軸寬帶送粉激光熔覆

<一(yī)>、旁軸送粉技術缺點

1、金屬粉的選擇受限制

由于缺少保護氣體(tǐ)的作用,激光熔池隻能依靠熔覆粉末熔化時的熔渣自我(wǒ)保護。因此目前工(gōng)業生(shēng)産中(zhōng),旁軸送粉系統多選用自熔性合金粉末。熔覆粉末依靠B,Si等元素的造渣作用在熔池表面産生(shēng)自保護作用。

2、熔覆層表面起伏較大(dà)

旁軸送粉采用預置式送粉方式,熔覆後熔覆層表面熔道十分(fēn)明顯,溝壑較大(dà)起伏不平,熔覆完成後需進行相應的車(chē)、抛及磨,加工(gōng)成本高。

3、加工(gōng)面受限制

旁軸送粉由于是重力送粉,因此不适宜斜面工(gōng)件上使用,也不适于内孔熔覆,應用範圍有限。

<二>、旁軸送粉技術優勢

1、金屬粉利用率高

相對于同軸送粉,旁軸送粉激光熔覆技術的材料利用率可達到95%以上。同軸送粉激光熔覆技術的粉末是通過惰性氣體(tǐ)吹向激光熔池,在此過程中(zhōng)由于粉末之間的碰撞、熔池的飛濺以及送粉通道的精度影響,有相當比例的金屬粉末不能形成熔覆層而被浪費(fèi),造成其材料利用率隻有50%-80%左右(光斑越小(xiǎo)材料利用率越低)。而旁軸送粉激光熔覆通過将粉末預置在工(gōng)件表面,激光束再進行掃描照射使其熔化,可以達到非常高的材料利用率,節省了較多的材料成本。

2、熔覆效率相對較高

旁軸送粉激光熔覆技術由于采用矩形光斑方案,在保證熔覆方向光斑的能量密度不變的情況下(xià),可以采用加大(dà)激光功率和光斑寬度的方式,使得熔覆效率大(dà)幅提升。目前實際生(shēng)産中(zhōng)單道熔覆寬度可達30mm以上,熔覆線速度可達到1.0m/h。

3、無惰性氣體(tǐ)消耗、成本低

一(yī)方面,旁軸送粉激光熔覆技術一(yī)般采用重力送粉方式,不需要消耗惰性氣體(tǐ);另一(yī)方面,由于采用預置送粉,氣流會影響粉末的預置與堆積,所以熔覆頭沒有專門的惰性氣體(tǐ)保護功能。因此,旁軸送粉激光熔覆技術除了需要使用壓縮空氣以外(wài),不需要消耗其他氣體(tǐ)。從成本的角度而言,節省了較多的惰性氣體(tǐ)成本;從技術較多而言,該技術對粉末材料的抗氧化性有一(yī)定的要求,限制了其應用領域。

4、适用範圍

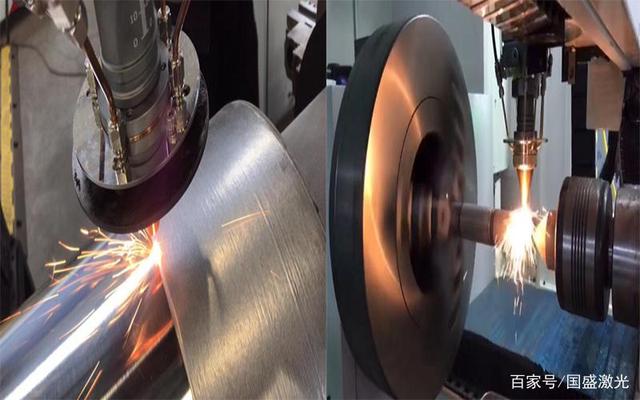

旁軸送粉激光熔覆技術由于效率高、成本低,一(yī)般應用于液壓油缸、軋輥等面積較大(dà)、形狀簡單的零件表面熔覆與增材再制造。

二、同軸送粉激光熔覆技術

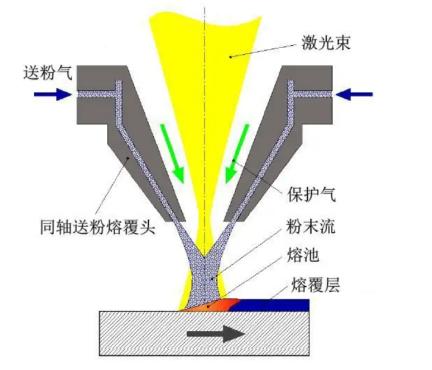

同軸送粉技術是指激光(圓型光斑)從熔覆頭的中(zhōng)心輸出,金屬粉圍繞激光呈周圍環狀分(fēn)布或者多束周向環繞分(fēn)布。熔覆頭上設置有專門的保護氣通道、金屬粉通道以及冷卻水通道。熔覆工(gōng)作時,多束金屬粉與激光相交于熔覆頭外(wài)部一(yī)點。對于傳統激光熔覆,該交點一(yī)般設置在激光熔池的上,即激光和金屬粉在基體(tǐ)表面發生(shēng)作用,金屬粉和基體(tǐ)同時在激光的作用下(xià)發生(shēng)熔融,在工(gōng)件表面形成熔覆層。

同軸送粉激光熔覆原理圖

該項技術應用于高速激光熔覆時,要求金屬粉與激光的交點位于工(gōng)件表面的上方空間,即金屬粉在充分(fēn)吸收激光能量成爲熔融或者半熔融狀态後落入工(gōng)件表面的熔池,從而在基體(tǐ)表面形成緻密平整的熔覆層。同軸送粉激光器一(yī)般采用半導體(tǐ)光纖輸出激光器或光纖激光器,送粉器選用盤式氣載送粉器。

同軸送粉高速激光熔覆

<一(yī)>、同軸送粉技術缺點

1、金屬粉利用率低

同軸送粉激光熔覆技術采用氣動式送粉,惰性氣體(tǐ)在助動金屬粉輸出的同時吹向激光熔池,氣體(tǐ)作用下(xià)的金屬粉末之間發生(shēng)碰撞、熔池裏發生(shēng)飛濺以及相當比例的金屬粉末不能吸收激光熔融而被浪費(fèi),因此實際應用中(zhōng),粉末利用率隻有50%-70%左右,而且粉末輸出速度越快,粉末利用率越低。

2、易堵粉,維護費(fèi)用高

環形送粉或者多束粉方案中(zhōng)送粉通道較狹窄,且需要實現均等分(fēn)粉,因重力或受氣流波動的影響,會出現分(fēn)粉不均等,極易出粉通道堵塞現象,影響生(shēng)産作業連續性,嚴重情況下(xià)需要更換噴嘴,維護費(fèi)用較高。

3、安全穩定性差

同軸送粉熔覆頭采用中(zhōng)心輸出激光,周圍粉路、氣路、水路結構複雜(zá),熔覆頭的制冷效果差,長時間工(gōng)作熔覆頭溫度會過高,會引起飛濺粉末的粘連。

<二>、同軸送粉技術優勢

1、熔覆表面較平整

相對于旁軸送粉,同軸送粉表面較爲平整,後期加工(gōng)工(gōng)序簡單,加工(gōng)量小(xiǎo)。

2、送粉與激光一(yī)體(tǐ)化設計,自由度高、易自動化集成

同軸送粉爲氣動式送粉,可在不同角度任意方向得到質量相同的熔覆層, 由于其熔覆時向任意方案移動均可得到形貌一(yī)緻、質量相同的熔覆層,因此其熔覆方向沒有限制,配合工(gōng)業機器人或多軸運動機床可以進行任意路徑或任意形狀零件的表面熔覆。也可用于激光同軸送粉3D打印。

3、熔池惰性氣體(tǐ)保護效果好

同軸送粉采用氣載送粉方式,在熔覆頭上設置有專門的惰性氣體(tǐ)流道,熔覆過程中(zhōng)熔池始終處于良好的惰性氣體(tǐ)氛圍中(zhōng),大(dà)大(dà)降低了熔池及熔覆層氧化,熔覆層中(zhōng)氧化物(wù)夾雜(zá)較少,熔池小(xiǎo)、粉末受熱均勻、熔覆層抗裂性好。

4、熔池小(xiǎo)、粉末受熱均勻、熔覆層抗裂性好

同軸送粉激光熔覆的光斑尺寸一(yī)般爲Φ1-Φ5mm,粉末與光束均勻接觸,熔覆過程中(zhōng)的熱量傳遞更均勻,因此熔覆層抗裂性好。特别是對含碳化鎢等陶瓷顆粒的符合材料的熔覆,适合制備無裂紋、碳化鎢分(fēn)布均勻的覆層。

5、熔深小(xiǎo)、熱輸入低

同軸送粉激光熔覆由于光斑直徑小(xiǎo),熔覆線速度高,與寬光斑側向送粉激光熔覆和電(diàn)弧焊相比,熔覆熱輸入低,具有适中(zhōng)稀釋率和較小(xiǎo)的熱影響區深度,熔覆性能優良,對母材性能影響較小(xiǎo)。

6、适用範圍

由于同軸送粉激光熔覆技術的上述特點,通常應用于主軸、齒輪、箱體(tǐ)等高精度零件、複雜(zá)形狀零件的表面熔覆改性和增材再制造。同時,基于同軸送粉激光熔覆技術的金屬3D打印主要應用于大(dà)型零件的淨近成型以及梯度材料的制備。

此文感謝資(zī)料提供:中(zhōng)美高速激光熔覆