特約稿

《熱噴塗技術》2018年第四期

3 熱噴塗材料現狀與挑戰

熱噴塗塗層性能的最大(dà)潛能取決于熱噴塗材 料自身性能及其組織結構特征,因此,具有不同 成分(fēn)與結構的噴塗材料的研發是制備滿足不同服 役應用要求塗層的物(wù)質基礎。影響塗層性能的粉 末參數主要有:成分(fēn)、取決于制備方法的結構與 形貌、粉末粒度。盡管适合于特殊環境的新型熱 噴塗材料不斷出現,但基于迄今的開(kāi)發與應用, 已經形成了幾類重要熱噴塗材料:金屬線材,Ni 基與 Co 基合金粉末,MCrAlY 粉末,硬質金屬 粉末,金屬陶瓷硬質合金粉末、陶瓷粉末、複合 粉末,自熔合金粉末等,國外(wài)廠商(shāng)基本可以提供常規噴塗材料。

國内粉末生(shēng)産廠家由于生(shēng)産工(gōng)藝 水平的不斷提高,和粉末粒度管理水平的上升, 大(dà)部分(fēn)常用金屬粉末與 Co 基 WC 硬質合金粉末 的質量明顯提高,基本可以替代進口粉末。由于 塗層服役環境的複雜(zá)性,需要針對具體(tǐ)服役條件 通過對基礎材料體(tǐ)系合金化進行材料設計而發展 一(yī)些特殊粉末,如耐更高溫度的熱障塗層材料、 含氧量較低的小(xiǎo)尺度金屬合金粉末(面向冷噴塗 與增材制造)、面向功能塗層制備的高純陶瓷粉末。

冷噴塗經過近 20 年的研究,已經具備了應 用的基礎,但是由于冷噴塗高效沉積對金屬粉末 具有特殊的要求,包括顆粒尺寸小(xiǎo),粒度範圍小(xiǎo)、 且粉末含氧量低,而國内尚沒有适用于冷噴塗的 粒徑小(xiǎo)于 50μm 的商(shāng)用金屬粉末,特别是钛合 金與鎳基高溫合金粉末。針對冷噴塗,需要開(kāi)發 的粉末包括高性能金屬陶瓷(如納米結構 WCCo)粉末的設計與制造、真空冷噴塗亞微米陶瓷 粉末的制造工(gōng)藝、以及其他納米結構與非晶結構 粉末等。

其次,随着液料熱噴塗與 PS-PVD 快速 發展,針對這類方法所需要的液料與特殊結構的 粉末的研究開(kāi)發也将是熱噴塗材料領域挑戰性的 問題。 由于熱噴塗工(gōng)藝的特點,塗層中(zhōng)存在一(yī)定量 的孔隙,而且沉積粒子之間僅存部分(fēn)有限的結 合,使得塗層在承載力學載荷下(xià)服役時表現出使 用性能顯著低于同類鑄态塊體(tǐ),而且在腐蝕環境 下(xià)腐蝕介質将通過孔隙達到塗層與基體(tǐ)界面發生(shēng) 腐蝕,最終導緻塗層過早失效。

針對這一(yī)特征, 在上世紀 50 年代研發了自熔合金塗層材料,使 得塗層經過火(huǒ)焰重熔處理後可以獲得與鐵基合金 基體(tǐ)形成冶金結合的、緻密的、具有優異耐腐蝕 與耐磨損性能的 Ni 基、Fe 基與 Co 基塗層,滿 足許多重要場合的應用。然而,重熔處理需要将 塗層加熱至超過 1000oC 的高溫,許多場合因不 允許加熱或變形、以及結構尺寸問題無法使塗層 通過重熔後應用。Ni-Al 複合粉末具有基于其加 熱後的放(fàng)熱反應提升溫度可增強與基體(tǐ)冶金結合 的自粘結效應,高熔點 Mo 與 W 等粉末粒子在 完全熔化狀态下(xià)噴射向鐵基或鎳基合金基體(tǐ)表面上時,也因在鋪展過程中(zhōng)熔化基體(tǐ)表面而呈現冶 金粘結效應。

因此,如何設計制備在噴塗粒子沉 積過程中(zhōng)即可形成冶金結合的具有自粘結效應的 粉末、以及可制備沉積态下(xià)腐蝕介質不滲透的緻 密塗層用粉末,将是未來金屬粉末制造的挑戰之 一(yī)。近期西安交大(dà)發明了難熔金屬包覆鎳基或鐵 基粉末的複合粉末設計方法,通過等離(lí)子噴塗産 生(shēng)超高溫熔滴,在随後的碰撞鋪展過程中(zhōng),引起 基體(tǐ)或同類材料塗層表面的微熔而形成顯著的冶 金結合,實現粘結與自粘結效應,采用氣罩等離(lí) 子噴塗制備了類塊體(tǐ)緻密的高結合強度合金塗層 [34,35]。這意味着通過材料設計并結合工(gōng)藝控制, 有望實現迄今尚未突破的粒子間充分(fēn)結合的緻密 塗層的制備。

如何賦予粉末在大(dà)氣氣氛中(zhōng)具有自 去(qù)氧化物(wù)清潔效應,制備純淨的金屬合金塗層, 是粉末設計與制備的另一(yī)挑戰性問題。 熱障塗層系列材料的開(kāi)發面臨着巨大(dà)的機 遇。包括具有優越耐腐蝕抗氧化性能、分(fēn)别面向 LPPS、HVOF、冷噴塗的 MCrAlY 材料與 NiAl 基粉末,高純度具有抗燒結性能的 6-8wt%Y2O3 穩定 ZrO2(8YSZ)粉末,面向下(xià)一(yī)代 TBC 的耐 高溫稀土氧化物(wù)陶瓷材料,如晶體(tǐ)結構穩定的稀 土氧化物(wù)La2Zr2O7、Gd2Zr2O7、摻雜(zá)改性YSZ等。 這一(yī)類材料随着兩機的開(kāi)發與應用,未來将産生(shēng) 巨大(dà)需求。

除 YSZ 外(wài),其他性能穩定的熱障陶 瓷塗層材料,尚難以找到給國内塗層制備單位供 應用于生(shēng)産的耐高溫陶瓷粉末,而國外(wài)供應商(shāng)目 前并不對國内提供面向下(xià)一(yī)代TBC的塗層材料。 針對半導體(tǐ)生(shēng)産設備需求,對高純 Y2O3 粉末需 求也将不斷增加。

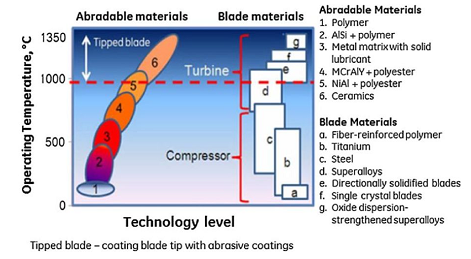

圖 13 與葉片材料對應的滿足不同溫域的可磨耗封嚴塗層材料要求[36]

Fig 13 Requirements for abradable coating materials on different blade tips operating in different temperature ranges [36]

針對面向燃氣輪機封嚴的高孔隙率塗層制 備,如圖 13 所示 [36],爲滿足壓氣機到高溫透平 不同溫域的運行要求,需要一(yī)系列可磨耗封嚴塗 層材料。而如何結合适用于相應材料的工(gōng)藝控制 制備滿足可磨耗需求的孔隙率大(dà)于 50%、且滿足 耐沖刷與沖蝕要求的金屬合金與陶瓷塗層也将面 臨巨大(dà)的挑戰。

開(kāi)發具有自粘結與環境自強化效應的熱噴塗 智能塗層材料也将具有挑戰性。Al 包 Ni 盡管通 過金屬間化合物(wù)的生(shēng)成焓可呈現一(yī)定的自粘結效應,但其效果有待進一(yī)步開(kāi)發。針對服役環境, 開(kāi)發在對應環境下(xià)具有環境服役條件強化效應的 材料也将具有重要意義,如近年來的研究表明, 适用于高溫磨損的金屬間化合物(wù)材料、基于服役 環境可調控鈍化膜結構的耐腐蝕智能塗層材料、 滿足寬溫域的自潤滑減摩複合塗層材料、具有長 效超疏水耐腐蝕耐結霜結冰塗層材料等的開(kāi)發, 将有助于進一(yī)步拓展熱噴塗技術的應用領域。

4 熱噴塗工(gōng)藝技術研究與應用現狀及進展

熱噴塗加工(gōng)服務爲高附加價值的加工(gōng)技術, 如圖 2 所示,取決于熱噴塗工(gōng)藝技術水平的熱噴 塗加工(gōng)産值接近整個熱噴塗市場的 77%,因此, 根據不同服役要求确立相應的熱噴塗技術是推動 熱噴塗技術應用的基礎。熱噴塗的應用主要提供 耐磨損、耐腐蝕、耐高溫與隔熱等材料保護延壽 功能、與基于材料自身物(wù)理化學性能的功能,而 這些功能都是基于熱噴塗材料并結合特殊的組織 結構特征實現的,以下(xià)以主要使用性能與領域分(fēn) 别說明技術現狀與面臨的主要問題。

4.1 熱噴塗工(gōng)藝技術應用的關鍵問題

熱噴塗塗層是通過一(yī)定速度的半熔或完全熔 融粒子依次碰撞基體(tǐ)、通過沿表面橫向流動變形 與快速冷卻凝固等基本過程在表面依次不斷堆積 而形成的。針對一(yī)定的材料,通過熱源加熱與加 速形成的粒子在碰撞基體(tǐ)前的基本參數有溫度、速度、顆粒尺寸與化學成分(fēn),這些參數的監控 是确保塗層具有組織與性能一(yī)緻性的基礎。爲保 證塗層具有足夠的結合強度,首先需要進行保持 基體(tǐ)表面清潔與一(yī)定粗糙度的預處理。

通常通過 噴砂粗化處理使塗層與基體(tǐ)間形成良好的機械結 合,爲此,噴塗粒子通常碰撞在較高粗糙度的表 面,盡管較高速度的碰撞可提高鋪展熔融粒子的 變形能力而填充粗糙表面的低凹區域,但不完全 的填充以及遮擋效應不可避免殘留一(yī)定的孔隙。

而另一(yī)方面,粒子碰撞沉積的暫短過程中(zhōng)經曆的 急速冷卻不能使液态熔融粒子與已凝固的粒子充 分(fēn)潤濕而在界面形成完全結合,層疊粒子間存在 大(dà)量未結合界面。塗層孔隙率取決于噴塗方法與 工(gōng)藝參數,大(dà)幅度提高粒子速度可顯著降低塗層 的孔隙率,但粒子間化學或冶金結合通常有限, 對于等離(lí)子噴塗陶瓷塗層的系統研究表明,平均 結合率小(xiǎo)于表觀粒子間面積的三分(fēn)之一(yī) [37],而 試驗與理論建模研究表明塗層的力學與熱學及電(diàn) 學性能均受控于粒子層間的結合狀态 [38]。因此, 基于塗層性能與界面結合之間關系反推其他類傳 統工(gōng)藝制備的熱噴塗塗層的粒子間結合率也與等 離(lí)子噴塗陶瓷塗層相當。

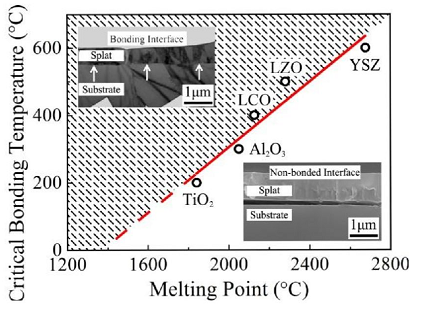

圖 14 熔融陶瓷粒子鋪展中(zhōng)與同類材料基體(tǐ)形成充分(fēn)結合的

臨界結合溫度與材料熔點的關系[39]

Fig 14 The relationship between the critical bonding

temperature for molten ceramic droplets to form bonding during spreading and melting point of spray material [39]

熱噴塗塗層呈現與其他加工(gōng)方法得到的材料 完全不同的上述層狀組織結構特征,賦予了塗層 獨特的性能特征。由于基于孔隙結構的調控可以 滿足各種苛刻的服役需求,可以認爲熱噴塗塗層 技術的有效應用依賴于塗層孔隙缺陷的控制。如 界面結合有限的多孔層狀結構特征賦予了陶瓷塗 層較低的熱導率與較高的熱應變緩和能力,使得 等離(lí)子噴塗陶瓷作爲熱障塗層得到了廣泛應用, 又(yòu)如在存在液态潤滑劑的條件下(xià)一(yī)定量的孔隙因 可存儲潤滑劑而具有減摩作用;作爲人工(gōng)骨植入 體(tǐ)表面塗層,增加孔隙率可改善人體(tǐ)骨的生(shēng)長特 性及人體(tǐ)組織與植入體(tǐ)的結合特性。

另一(yī)方面, 這一(yī)結構特征又(yòu)使得塗層表現出較低的力學性 能,如強度、彈性模量、斷裂韌性等均爲鑄态塊 體(tǐ)的 1/10~1/3 水平,在需要承載較高載荷的應用 場合(如高應力磨損服役狀态),如何使塗層滿 足高性能服役要求成爲确立工(gōng)藝技術的挑戰。又(yòu) 如,在耐腐蝕環境,腐蝕介質将沿孔隙達到塗層/ 基體(tǐ)界面發生(shēng)腐蝕而緻使塗層脫落失去(qù)保護作 用,因此,耐腐蝕材料塗層在應用時都需要進行 必要的封孔處理,或進行重熔處理,而另一(yī)方面, 如何在噴塗态即可達到腐蝕介質不滲入的緻密塗 層制備或結構控制又(yòu)是熱噴塗技術面臨的重要挑 戰。

針對具有沉積粒子層間結合有限的多孔層狀 結構特征,近期研究表明,通過工(gōng)藝控制與材料 設計可實現碰撞陶瓷液态熔融粒子與已沉積粒子 之間的結合的控制 [39],如圖 14 所示,針對一(yī)定 熔點的材料,根據圖 14 給出的臨界結合溫度, 當在沉積溫度大(dà)于臨界溫度的條件下(xià)噴塗塗層 時,沉積的粒子層間将形成充分(fēn)的結合,從而顯 著改善由粒子間結合控制的諸多塗層性能。爲基 于這一(yī)結果改善粒子間結合,簡單将基體(tǐ)預熱至 臨界溫度以上是一(yī)種簡便的方法,但對于大(dà)工(gōng)件 将難以實現,而采用合理的熱輸入快速加熱方法, 隻要實現在熔融粒子束流達到基體(tǐ)表面前使表面 溫度,即沉積溫度達到臨界溫度,即可實現充分(fēn) 結合的效應,因此,針對熔點較高的陶瓷材料, 如何通過工(gōng)藝方法的發展确保臨界條件的實現也 将是挑戰性技術問題。

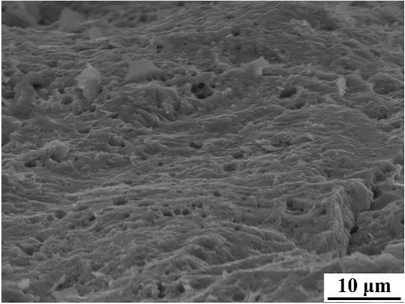

另一(yī)方面,依據圖 14 所 示結果,當材料的熔點低于約 1500℃時,其臨 界溫度将降至室溫以下(xià),這意味着可以在室溫噴 塗沉積粒子間充分(fēn)結合的陶瓷塗層。采用熔點約 爲 1370℃的钛酸鉀制備的陶瓷塗層的斷裂面形 貌如圖 15 所示 [40],因粒子間結合充分(fēn)而呈現與 傳統陶瓷塗層的層狀結構完全不同的特征,反而 與燒結緻密陶瓷塊材相同,該結果對推動陶瓷塗 層應用的發展、拓展陶瓷塗層新的應用領域具有 重要意義。

圖 15 等離(lí)子噴塗碳酸鉀塗層的斷裂面形貌 [40]

Fig.15 Cross-sectional morphology of fractured potassium titanate coating plasma-sprayed at ambient atmosphere at room temperature [40]

因此,熱噴塗塗層技術應用所面臨的關鍵問 題是:針對特定的服役條件所要求的服役性能, 需要通過噴塗材料與方法的選擇,且通過工(gōng)藝優 化制備具有滿足服役要求的組織結構與性能的塗 層。針對傳統熱噴塗應用領域,主要面臨的問題 包括進一(yī)步提高塗層性能與長壽命要求的挑戰, 其次,基于戰略材料短缺與價格上升以及調控政 策引起的低成本壓力的挑戰。以下(xià)将簡述幾個典 型領域熱噴塗技術所面臨的挑戰。

4.2 主要塗層應用領域與挑戰及機遇

4.2.1 耐磨損塗層的現狀與機遇

統計表明磨損與腐蝕造成的損失,在發達國 家約占該國家 GDP 的 3%-5%,而發展中(zhōng)國家則 高達至 10%,由此引起零部件在加工(gōng)與生(shēng)産中(zhōng)性 能下(xià)降、最終失效。熱噴塗技術一(yī)直作爲有效減 磨與防腐蝕技術的最重要方法得到應用。

作爲耐磨塗層技術,從自熔合金塗層、Co 基 WC 硬質合 金塗層到氧化物(wù)陶瓷塗層,都已獲得廣泛應用。 然而應該周知(zhī),除自熔合金以外(wài),其他材料的噴 塗态塗層,其耐磨損性能都低于同成分(fēn)的鑄造塊 體(tǐ)材料,而且塗層的耐磨損性能随載荷的大(dà)小(xiǎo)會 發生(shēng)顯著的變化 [41]。如 HVOF 鎳青銅塗層的耐沖 蝕性能在小(xiǎo)能量沖蝕下(xià)基本與鑄造塊體(tǐ)相當,但 在高能量沖蝕下(xià)沖蝕速度則超過塊體(tǐ)的 3 倍 [42]。

因此,研究開(kāi)發高性能耐磨塗層制備技術提升塗 層耐磨損性能的空間依然很大(dà)。由于熱噴塗塗層 具有與其他加工(gōng)方法制備的材料完全不同的組織 結構特征,如前所述呈現界面有限結合的多孔層 狀結構,扁平粒子具有獨特的快速冷卻凝固而引 起的細晶組織,這使得在低應力磨損條件下(xià)沉積 顆粒自身的特性影響塗層的耐磨性,而粒子之間 的結合狀态對塗層的磨損影響不大(dà),但在高應力 磨損條件下(xià),磨損過程中(zhōng)因界面有限結合引起的 粒子整體(tǐ)脫落帶來的材料損失影響将随應力水平 的增加而嚴重。

然而,對于這一(yī)與塊體(tǐ)材料不同 的載荷磨損效應問題迄今并沒有得到重視,使得 耐磨塗層的設計與壽命預測缺乏系統的數據。由 于塗層的耐磨損性是磨損方式、磨損服役條件、 塗層成分(fēn)與組織、塗層性能及其交互作用的複雜(zá) 函數,特别是粒子脫落引起的增磨效應,使得磨 損分(fēn)析複雜(zá)化,衆多文獻報道的解釋甚至存在矛 盾 [43,44]。

針對熱噴塗耐磨塗層的研究得到一(yī)緻認 可的共識主要有以下(xià)幾個方面。

1) 與鑄态塊體(tǐ)相比,塗層的耐磨損性表現出 更顯著的載荷依賴性,即在小(xiǎo)載荷下(xià)耐磨性能表 現出類似塊體(tǐ)的行爲,而當載荷超過某一(yī)值時, 由于受粒子界面結合的影響使磨損量顯著增加爲 塊體(tǐ)的數倍。

2) 噴塗中(zhōng)脫碳有限的 HVOF 緻密 Co 基 WC 塗層表現出優異的耐磨性能,在低應力載荷下(xià)耐 磨損性能随 WC 顆粒尺寸的減小(xiǎo)而增加,但 WC 顆粒尺寸受粘結相熔化後的溶解脫碳的限制,難 以顯著減小(xiǎo),即使低溫的 HVAF 可使用的最小(xiǎo) WC 不小(xiǎo)于 0.5μm,因此,納米 WC-Co 硬質合 金塗層的潛力尚未通過熱噴塗發揮。高應力載荷 下(xià) WC 基塗層的磨損速度顯著高于同類硬質合金塊材,通過高溫熱處理愈合粒子界面防止源于沿 界面開(kāi)裂脫落可提高耐磨性,但脆性相的出現又(yòu) 使得裂紋易沿粒子界面擴展 [45,46]。

3) 塗層耐沖蝕、微動、疲勞磨損性能因受裂 紋沿粒子界面擴展的影響通常顯著低于同類鑄态 塊材,盡管沖蝕性能受沖蝕粒子入射角度的影響 顯著,陶瓷塗層表現出與塊體(tǐ)陶瓷類似的角度依 賴性,但金屬塗層在高角度下(xià)的磨損速度顯著高 于塊體(tǐ)。

4) 對于粘着磨損,摩擦磨損行爲顯著受到潤 滑材料的影響,包括存儲在塗層孔隙中(zhōng)的液體(tǐ)潤 滑劑或作爲塗層一(yī)部分(fēn)的固體(tǐ)潤滑劑。固體(tǐ)潤滑 劑可以通過粉末加入,也可以通過噴塗中(zhōng)原位氧 化形成;不同的固體(tǐ)潤滑劑存在一(yī)定的有效減摩 溫度範圍,因此,含多組元潤滑劑的塗層才可呈 現出寬溫域的減摩效應 [47-49]。

5) 除粘着磨損以外(wài),其他磨損受塗層粒子界 面的影響顯著,因此,隻有自熔合金塗層、激光 重熔塗層或高溫熱處理塗層表現出與塊體(tǐ)類似的 磨損行爲 [50]。

考慮到熱噴塗耐磨塗層爲重要的熱噴塗應用 之一(yī),又(yòu)是提高高端機械裝備可靠性與延長壽命 的重要的方法,而目前除自熔合金塗層外(wài),噴塗 态塗層基本沒能完全發揮熱噴塗材料的潛力,其 潛能一(yī)般僅發揮出 1/10~1/3 的水平。因此,有必 要開(kāi)展基于材料設計與粒子加熱控制的塗層制備 規律與闡明塗層組織結構、磨損條件與磨損效能 之間關系的基礎研究,解決主要關鍵挑戰性問題。

首先,對于不同的磨損機制,深入系統研究 磨損條件、磨損行爲、塗層組織結構與性能、磨 損速度之間的關系,建立系統的數據庫,不僅可 以合理解釋塗層的磨損行爲,而且可有效實現基 于零部件使用壽命的塗層等壽命協調優化設計。 針對低應力磨損,納米結構塗層,包括納米 結構WC-Co塗層 [18]、陶瓷塗層[51],具有巨大(dà)潛力, 冷噴塗與溫噴塗技術的發展爲納米結構 WC 基高 性能塗層的制備提供了方法 [18,52]。如何真正通過 粉末材料設計與工(gōng)藝開(kāi)發,實現高性能納米結構 硬質合金塗層的高效低成本實用化制備仍然是挑 戰性的問題。

具有自潤滑修複能力的減摩塗層設計将賦予 塗層優越的長效耐磨損性能。針對寬溫域高溫自 潤滑減摩塗層,通過添加石墨、hBN、 納米陶瓷 顆 粒( 如 Cr2O3, TiO2)、MoS2、Ag、BaF2 以 及 CaF2 等材料制備複合塗層,有望調控塗層使其具 有寬溫域減摩效應 [47-49,53]。如何通過複合粉末的 設計制備耐磨與減摩優越的塗層制備也需要從材 料設計到工(gōng)藝技術開(kāi)發的整體(tǐ)系統研究。

4.2.2 耐腐蝕防護塗層技術的挑戰與機遇

耐腐蝕塗層制備是熱噴塗技術的另一(yī)類重 要的應用領域。塗層的耐腐蝕性能取決于塗層的 化學成分(fēn)及其均勻性、塗層的組織結構。基于材 料科學的發展,迄今已經發展了面向不同服役環 境的耐腐蝕材料,典型的材料包括常溫環境的 Zn 基與 Al 基合金、鎳基自熔合金、NiCr 合金、 MCrAlY 合金,以及其他具有在特定環境下(xià)具有 優越耐腐蝕性的金屬等。線材火(huǒ)焰噴塗或電(diàn)弧噴 塗 Zn 基與 Al 基合金塗層并結合合适的封孔處理, 業已證明可以實現鋼結構的長效腐蝕防護。

無論是基于犧牲陽極保護、還是基于耐腐蝕 材料自身的陰極保護,作爲耐腐蝕塗層都需要塗 層阻止腐蝕介質通過塗層中(zhōng)的孔隙滲入塗層 / 基 體(tǐ)界面,因爲界面腐蝕将導緻塗層脫落而過早失 效。塗層的多孔結構特征使得即使采用 HVOF 或 爆炸噴塗制備的表觀非常緻密的塗層也不能阻止 腐蝕介質長期浸泡中(zhōng)的滲入,因此,通常需要對 長效腐蝕防護熱噴塗塗層進行合适的封孔封孔效果随孔隙率與孔隙尺寸的減小(xiǎo)而變差,因 此,開(kāi)發适合于不同溫度環境且對不同結構孔隙 實現有效封閉的有機或無機封孔劑材料依然是熱 噴塗長效耐腐蝕塗層應用面臨的挑戰。

另一(yī)方面,通過材料并結合工(gōng)藝的開(kāi)發沉積 在噴塗态下(xià)不發生(shēng)液态腐蝕介質浸滲的緻密塗層 也是該領域的另一(yī)大(dà)的挑戰。最近的研究表明, 通過原位噴丸冷噴塗工(gōng)藝的發展,已經可制備水 溶性腐蝕介質難以滲入的合金塗層(圖 8)[23,24], 這将爲耐腐蝕塗層的制備提供方法。其次,通過 難熔金屬包覆結構複合金屬粉末的設計,等離(lí)子 噴塗制備高結合強度的高韌性金屬合金塗層,再 通過後噴丸緻密化處理,也有望制備腐蝕介質浸滲的鎳基或鐵基合金塗層 [34,35]。

通過研究發展 噴塗态具有阻止液态腐蝕介質浸滲能力的塗層制 備技術,将爲許多化工(gōng)容器的腐蝕防護提供方法, 拓展熱噴塗技術在化工(gōng)領域的應用。因此,結合 化工(gōng)領域與海洋裝備技術發展的要求,與腐蝕相 關的關鍵課題首先包括以 Al 合金、Ti 合金、NiCr 合金爲材料,開(kāi)展可阻止液态介質浸滲的噴塗态 緻密塗層制備工(gōng)藝基礎研究。 針對高溫腐蝕與氧化,Co 基或 Ni 基合金, 特别是 MCrAlY 合金具有優異的性能,通過 LPPS、HVOF 或冷噴塗減少制備中(zhōng)的材料氧化, 經适當的高溫處理即可愈合未結合界面而封閉塗 層中(zhōng)的貫通孔隙;即使不進行熱處理,高溫服役 環境引起的擴散也将産生(shēng)服役原位強化效應。

熱噴塗耐腐蝕陶瓷材料塗層由于陶瓷扁平粒子内的 網狀裂紋與粒子間未結合界面構成網絡結構貫通 孔隙,不具備阻止腐蝕介質滲透的能力,需要制 備緻密的耐腐蝕粘結打底層确保塗層的有效應用。

近期的研究表明通過控制沉積溫度可以實現粒子 界面結合顯著改善的陶瓷塗層,有望爲耐腐蝕陶 瓷塗層的制備提供方法。 智能耐腐蝕塗層材料與技術将是未來塗層開(kāi) 發的另一(yī)類挑戰。

傳統熱噴塗塗層中(zhōng)不可避免存 在孔隙,除了發展基于封孔劑有效滲入而實現孔 隙封閉的封孔材料外(wài),基于腐蝕産物(wù)主動填充封 閉孔隙而阻止腐蝕的進一(yī)步發生(shēng)将是期待通過材 料開(kāi)發實現的一(yī)種戰略 [54]。

其次,基于熱噴塗塗 層表面粗糙特征以及熱噴塗氣相沉積的微納階層 結構,發展多功能超疏水熱噴塗塗層的研究近年 來受到關注 [55,56],由于該類塗層還具有自清潔、 抗結霜結冰等特性,基于超疏水塗層技術的發展, 通過阻止水溶性腐蝕液體(tǐ)的潤濕浸入有望成爲耐 腐蝕塗層制備的新策略,但如何設計制備即使發 生(shēng)表面磨損也可維持長效超疏水特性将是這類塗 層獲得應用的。

4.2.3 地面重型燃氣輪機與航空發動機塗層與挑戰

如前所述北(běi)美與歐洲等發達國家中(zhōng),地面重 型燃氣輪機與航空發動機塗層占據了熱噴塗應用 的主要市場(~60%),而在我(wǒ)國由于迄今不具備 高性能燃氣輪機發動機制造技術,因此,國内基本不具備大(dà)規模應用或經過實踐考核的用于高性 能燃機的可靠熱噴塗實用技術。

然而,國内許多 研究機構近年來開(kāi)展了大(dà)量的具有重要指導意義 的基礎研究,積累了大(dà)量的基礎數據,随着發動 機研發專項全面實施的牽引,與該領域相關的高 溫合金塗層、隔熱熱障塗層、可磨耗封嚴塗層等 制備技術的發展與應用将迎來巨大(dà)的機遇。

這将涉及以下(xià)幾個方面:

1) 高可靠性與穩定性的熱噴塗系統的開(kāi)發, 包括大(dà)氣等離(lí)子噴塗(層狀陶瓷塗層制備), LPPS 兼用的 PS-PVD 系統的發展(LPPS 制備 MCrAlY 塗層,PS-PVD 制備柱狀結構塗層), HVOF(低成本 MCrAlY 制備),冷噴塗(高性 能粘結層可控制備),SPS 或 SPPS(低成本柱狀 結構 TBC 制備)等,還包括噴塗過程檢測與監測 系統。

2) 高性能噴塗材料的發展,包括适合于不同 工(gōng)藝的高性能粘結層粉末材料、YSZ 基陶瓷粉末 材料、高溫下(xià)晶體(tǐ)結構穩定的耐高溫陶瓷粉末材 料,可磨耗封嚴系列材料以及其他相關材料,如 耐微動磨損材料等。盡管爲滿足具體(tǐ)特殊項目的 研究開(kāi)發任務,國内已開(kāi)展了相關材料的開(kāi)發, 但商(shāng)業化批量生(shēng)産粉末企業有待發展。

3) 塗層設計與制備工(gōng)藝技術的發展與确立。 熱障塗層技術屬于高性能發動機制造的關鍵技術 之一(yī),國際上美國通用電(diàn)氣、德國西門子、日本 三菱重工(gōng)等公司都經過長期積累發展了熱噴塗熱 障塗層技術,已經得到廣泛應用。針對我(wǒ)國的現狀, 通過政産學研合作,研發發動機熱障塗層與環境 障塗層、封嚴塗層制備技術,将爲未來發動機制 造提供保障。關鍵技術包括:粘結層成分(fēn)、組織、 氧化與腐蝕行爲的控制技術,陶瓷塗層孔隙結構 與高溫演變的控制,确保熱障塗層可靠穩定性的 設計基礎,塗層服役過程行爲監測技術。爲确立 可靠的塗層設計與制備及監控技術,在迄今研究 的基礎上需要開(kāi)展深入系統的基礎研究以提供确 立相關技術與規範所需要的基礎數據。

4.2.4 交通運輸及汽車(chē)工(gōng)業領域

我(wǒ)國汽車(chē)産業近 30 年來依賴于技術引進與國 内巨大(dà)市場得到了飛速發展,先進的汽車(chē)制造工(gōng)程無論是對創造高端就業機會,還是提高國家國 際競争力都具有重要的影響。熱噴塗技術已在衆 多汽車(chē)零部件中(zhōng)獲得應用,如活塞環、氣缸、排 氣零部件、發電(diàn)機罩、制動盤等,如排氣管采用 線材火(huǒ)焰噴塗 Al 塗層。塗層的應用可提高發動機 效率 6%-10%,減少單位公裏耗油約 5%[1]。随着 汽車(chē)輕量化的進程,鑄鋁矽合金或鎂合金氣缸的 應用成爲汽車(chē)發展的方向,而這類氣缸則需要大(dà) 規模應用熱噴塗等表面強化技術。

汽車(chē)工(gōng)業的特 點是大(dà)規模自動化批量生(shēng)産高品質的産品,因此, 爲适應汽車(chē)工(gōng)業發展,針對特定的零部件,研究 低成本制造高品質産品的熱噴塗技術、并建立自 動化批量生(shēng)産系統将是熱噴塗技術在汽車(chē)制造領 域獲得應用所面臨的挑戰。另一(yī)方面,高鐵網絡 的發展迫切需要确立國産高性能熱噴塗絕緣軸承 技術,而緻密陶瓷塗層技術的确立爲推廣應用等 離(lí)子噴塗絕緣軸承提供了可能。

4.2.5 能源領域與能源轉換器件

傳統火(huǒ)力發電(diàn)依然是目前國内供應能源的主 要方式,除了風機等耐磨損塗層制備外(wài),面向鍋 爐四管的長效耐高溫腐蝕與耐磨損塗層設計與制 備技術依然是需要發展的重要方向;高效循環流 化床燃煤鍋爐的推廣使用需要優越耐沖蝕性塗層 技術;基于生(shēng)活垃圾焚燒與生(shēng)物(wù)質燃料燃燒的發 電(diàn)系統,因其高溫腐蝕環境的複雜(zá)性需要高性能 的耐多腐蝕介質的熱噴塗塗層技術。

清潔的水電(diàn) 系統中(zhōng),需要發展葉片表面的耐沖蝕與空蝕保護 塗層。 可再生(shēng)新能源技術與高效化石燃料轉化技術 将是解決人類對不斷增長的能源需求與化石燃料 枯竭及環境污染問題的重要途徑。熱噴塗技術将 在新能源技術,如電(diàn)解水制氫電(diàn)極的制造 [57,58]、 熱電(diàn)系統制造 [59]、固體(tǐ)氧化物(wù)燃料電(diàn)池制造領域 [60] 具有潛在的廣闊的應用前景。

在發展風能、太 陽能、核能等清潔能源的同時,儲能技術發展顯 得非常迫切,而通過電(diàn)解水制氫可爲這類能源的 儲存提供解決方法。針對傳統标準化的金屬電(diàn)極 材料,研究開(kāi)發新型高效低過電(diàn)位的電(diàn)極材料、 同時發展制備大(dà)面積(>1 m2)的高比表面積的金 屬電(diàn)極,依然是需要開(kāi)發确立的技術。基于熱噴塗工(gōng)藝的特點,有望在金屬電(diàn)極制備領域得到應 用。

熱電(diàn)技術有望将電(diàn)站餘熱與汽車(chē)排氣管的餘 熱轉化爲電(diàn)能有效利用。迄今的熱電(diàn)材料可利用 的溫差有限,爲充分(fēn)利用餘熱,通常可采用不同 的熱電(diàn)材料通過疊層設計實現高效轉化 [58]。傳統 的粉末冶金方法制造熱電(diàn)系統時需要長時高溫燒 結,難以有效控制疊層界面結構,因此,難以實 現高效器件的制造。基于熱噴塗技術可成形多層 疊層結構的特點,熱噴塗制造熱電(diàn)系統具有巨大(dà) 潛力,因此,面向熱電(diàn)系統制造技術的研究與開(kāi) 發也是熱噴塗領域具有重要意義的挑戰。

固體(tǐ)氧化物(wù)電(diàn)池(SOFC)與固體(tǐ)氧化物(wù)電(diàn)解 池(SOEC)分(fēn)别是将化石燃料或氫能高效轉化爲 電(diàn)能,或電(diàn)能轉化爲氫能的裝置。作爲 SOFC,發 電(diàn)效率超過 50%,與微型燃機制造聯合循環發電(diàn) 系統,其效率可達到70%。熱噴塗技術基于其特點, 可以制備多孔陰極與陽極及彙流極,又(yòu)可以制備 一(yī)定緻密度的電(diàn)解質與連接極,實現 SOFC 系統 的集成制造 [61],成爲低成本制造 SOFC 的方法而 受到關注。面臨的基礎研究與技術開(kāi)發的關鍵問 題包括,分(fēn)别面向電(diàn)極與電(diàn)解質的塗層組織結構 控制規律,針對電(diàn)極塗層實現孔隙率與顆粒間結 合可控的制備技術,而針對電(diàn)解質與連接材料則 需要發展完全緻密的陶瓷與合金塗層制備技術。

同時,發展大(dà)面積的緻密薄電(diàn)解質的制備技術對 于需要高能量密度的闆塊結構 SOFC 的熱噴塗制 造也将是頗具挑戰性問題。 固體(tǐ)氧化物(wù)電(diàn)解池(SOEC)是解決高溫發電(diàn) 系統如核能或再生(shēng)能源系統在能源需求不足時将 多餘電(diàn)能以氫能存儲的能源轉換裝置。利用的工(gōng) 作原理與 SOFC 相反,可采用與 SOFC 相同的技 術制造,區别在于 SOFC 中(zhōng)的陰極與陽極分(fēn)别爲 SOEC 中(zhōng)的陽極與陰極。

4.2.6 其他功能塗層與器件的熱噴塗制造機遇

除上述面向換能器件的熱噴塗技術應用以外(wài), 作爲熱噴塗功能塗層,在電(diàn)子與半導體(tǐ)制造領域, 醫療領域,各類傳感器制造領域都存在巨大(dà)的潛 力。典型應用涉及的材料包括:介電(diàn)絕緣材料、 導電(diàn)材料、電(diàn)容器材料、導磁材料、超導電(diàn)材料、半導體(tǐ)材料、吸波材料、發光材料、光催化材料等。 基于這類塗層材料具有的物(wù)理與化學性能發展高 性能低成本的器件制造技術,有利于節約資(zī)源, 拓展熱噴塗應用領域。

熱噴塗技術業已用于醫療植入體(tǐ)人工(gōng)骨與人 工(gōng)關節的制造,典型材料包括多孔純钛與钛合金、 羟基磷灰石(HA)塗層。真空等離(lí)子噴塗孔隙率 約 30% 且孔隙尺寸達到 0.05mm 的厚度約 1mm 的多孔純钛或 Ti6Al4V 钛合金塗層,顆粒之間結 合良好,不與骨及生(shēng)物(wù)組織發生(shēng)反應,但爲骨生(shēng) 長提供了良好物(wù)理結合的基體(tǐ)。

LPPS 噴塗 HA 塗 層基于其良好的結晶性,制備于人工(gōng)骨表面可促 進骨自身的生(shēng)長 [62]。随着我(wǒ)國老齡化進程引起的 一(yī)系列軟組織損傷、以及伴随着生(shēng)活水平提高而 對生(shēng)活質量要求的提高,人工(gōng)骨以及人工(gōng)齒的移 植需求将大(dà)幅度增加,由此将提升熱噴塗應用在 植入體(tǐ)的市場用量。 鋁合金電(diàn)熱炊具的應用推動着熱噴塗鐵基導 磁合金塗層應用技術的開(kāi)發。各種電(diàn)磁爐的低成 本制造将推動熱噴塗制備鐵基合金導磁塗層在電(diàn) 炊具中(zhōng)的應用。基于熱噴塗塗層表面粗糙特點而 發展的具有長效不沾效應的炊具制造也将進一(yī)步 拓展硬質塗層如鐵基合金塗層或陶瓷塗層的應用。

增材制造技術作爲未來滿足個性化設計與制 造、或航天航空特殊結構件制造需求的低成本方 法,近年來受到廣泛關注。上世紀 70 年代真空等 離(lí)子噴塗就已用于制造難熔金屬結構件,電(diàn)弧噴 塗也用于大(dà)型模具原型的快速制造,冷噴塗也可 用以制造薄壁金屬結構件。熱噴塗的單件生(shēng)産屬 性符合增材制造的個性化設計與制造特點。

針對 熱噴塗 / 冷噴塗增材制造,面臨的挑戰性關鍵問 題包括:基于基礎研究建立噴塗粒子沉積特性規 律及數據庫,爲沉積體(tǐ)尺寸形狀控制提供依據; 無支撐體(tǐ)構件的噴塗沉積方法;噴塗态塗層成分(fēn) 與組織結構優化策略;構件後熱處理組織與性能 優化。

結論

熱噴塗技術經曆了約百年的發展,已形成了 包括設備、材料、制備工(gōng)藝的系列技術體(tǐ)系,建立了設備、材料、塗層檢測等系列标準,主要以 賦予材料耐磨損、耐腐蝕、耐高溫隔熱等性能而 對不同苛刻服役環境的材料實施保護以實現延長 使用壽命的目的,廣泛用于航天航空、機械制造、 鋼鐵冶金、造紙(zhǐ)、紡織、石油化工(gōng)、汽車(chē)、能源、 醫療等衆多領域。

國内關鍵塗層的制備一(yī)般采用進口等離(lí)子噴 塗、超音速火(huǒ)焰噴塗系統,因此,培育可生(shēng)産性 能穩定可靠的噴塗設備以及噴塗過程監控設備的 民族企業依然任重道遠。 随材料成本的降低,國内熱噴塗材料生(shēng)産 廠商(shāng)對粉末成分(fēn)與粒度控制技術的開(kāi)發與提高, 已具備了與國外(wài)廠商(shāng)的競争優勢,典型的耐磨 WC-Co 基硬質合金粉末基本可不依賴于進口。但 高純度與高質量塗層制備使用的粉末對國外(wài)廠商(shāng) 的依賴度依然很大(dà),滿足新型 PS-PVD、冷噴塗 等方法要求的粉末、電(diàn)絕緣、耐等離(lí)子刻蝕、高 離(lí)子電(diàn)導等高純粉末有待國内廠商(shāng)開(kāi)發。 我(wǒ)國的熱噴塗研究學術産出已經成爲“世界 大(dà)國”,而相對于 GDP,市場産出僅爲發達國家 的 1/3~1/2。

歐美熱噴塗市場中(zhōng)高性能燃氣發動機 制造中(zhōng)的應用占約 60%,因我(wǒ)國不具備高性能高 溫燃氣輪機制造技術,使得這部分(fēn)市場屬于待開(kāi) 發領域,爲此,市場發展空間巨大(dà)。伴随汽車(chē)輕 量化的鋁合金等輕質金屬缸體(tǐ)的應用爲熱噴塗耐 磨缸體(tǐ)加工(gōng)提供了應用領域,高鐵的推廣也迫切 需要國産高性能熱噴塗絕緣軸承技術。除了傳統 保護塗層外(wài),可再生(shēng)新能源技術的發展、資(zī)源節 約型産業轉型與發展、國民生(shēng)活水平提升所伴随 的高質量生(shēng)活對人工(gōng)植入體(tǐ)及高品質生(shēng)活用品的 開(kāi)發需要等,也将成爲熱噴塗制備功能塗層的潛 在需求。再制造與增材制造技術帶來的機遇,也 将進一(yī)步推動熱噴塗技術的進步與發展。

随着我(wǒ) 國制造技術的不斷發展,GDP 總量的不斷增加, 熱噴塗未來市場有望增加至目前的 3-5 倍,具有 巨大(dà)的發展空間。 熱噴塗塗層的服役性能依賴于塗層組織中(zhōng)的 孔隙結構,如何根據服役需求靈活地制備從孔隙 率超過 50% 到接近零的完全緻密塗層,成爲熱噴 塗技術應用的關鍵,另一(yī)方面,多孔結構塗層應用中(zhōng)所具有的不可修複特征使工(gōng)藝一(yī)緻性控制尤 爲重要,因此,滿足按需設計與制備将成爲未來 發揮熱噴塗塗層材料性能潛力與塗層結構的重要 方向。

文章來自于: