稀土摻雜(zá)熱障塗層的研究進展

1.南(nán)昌航空大(dà)學 材料科學與工(gōng)程學院;

2.北(běi)京航空航天大(dà)學 材料科學與工(gōng)程學院

摘要:熱障塗層是一(yī)種隔熱和防護的陶瓷材料,可以有效提高航空發動機的工(gōng)作溫度和使用壽命,在該領域有着重要的經濟價值和戰略地位。随着先進發動機向高推重比方向發展,傳統YSZ熱障塗層已無法滿足新的技術要求。近年來的研究表明,稀土摻雜(zá)在一(yī)定程度上可以改善熱障塗層的使用性能。因此,稀土摻雜(zá)改性成爲當前研制新型高性能熱障塗層的重點方向。本文總結了目前稀土摻雜(zá)在高性能熱障塗層材料的應用,着重介紹稀土摻雜(zá)在熱障塗層力學、熱物(wù)理和抗熔融CMAS腐蝕性能方面的影響效果,闡述在稀土過量摻雜(zá)時,熱障塗層性能惡化的問題與稀土種類選擇依據的不足,并認爲稀土摻雜(zá)量和種類的選擇将是下(xià)一(yī)代熱障塗層材料的研究重點。如何進一(yī)步提高熱障塗層的性能是未來稀土摻雜(zá)熱障塗層的發展方向。

關鍵詞:熱障塗層;稀土;力學性能;熱物(wù)理性能;熔融 CMASTBCs材料發展已曆經三個階段:第一(yī)階段爲直接采用 ZrO2 作爲熱障塗層材料,雖然隔熱溫度能達 444 K 左右,但 ZrO2 在高溫環境中(zhōng)易發生(shēng) tZrO2→m-ZrO2 相變,産生(shēng)應力,緻使塗層開(kāi)裂失效;第二階段爲 ZrO2 陶瓷中(zhōng)摻雜(zá)了 6% ~ 8% Y2O3(質量分(fēn)數,下(xià)同)(簡稱 YSZ),通過稀土 Y2O3 的摻雜(zá),部分(fēn)穩定 ZrO2,阻止其高溫相變,同時也形成點缺陷結構,獲得低熱導率、高熱膨脹等優異性能,因此具有較長的服役壽命,成爲目前應用最爲廣泛的熱障塗層材料,但由于傳統方法制備的YSZ熱障塗層爲柱狀晶或多孔的層狀結構,易受熔鹽腐蝕滲透,從而發生(shēng)反應産生(shēng)應力,導緻塗層開(kāi)裂脫落失效;第三階段爲研制新型熱障塗層材料,如La2Zr2O7、Gd2Zr2O7、RE-ZrO2等;雖然這些材料對熔鹽腐蝕具有一(yī)定的化學惰性,但其熱膨脹系數、力學、隔熱等性能都需要進一(yī)步的提升。随着航空發動機向高推重比方向發展,其燃燒室溫度将超過2100 K,現行投入使用的熱障塗層已無法滿足需求,因此急需開(kāi)發超高溫、高隔熱、長壽命的新型高性能熱障塗層。

目前,相關研究結果表明,稀土(rare earth,RE)摻雜(zá)可以明顯提升熱障塗層性能。基于熱障塗層發展曆史,本文總結稀土摻雜(zá)在高性能熱障塗層材料的應用,着重介紹稀土摻雜(zá)在熱障塗層力學、熱物(wù)理和抗熔融 CMAS 腐蝕性能方面的影響效果,闡述其存在的問題與不足,展望下(xià)一(yī)代航空發動機熱障塗層材料研究重點,并揭示未來稀土摻雜(zá)熱障塗層的發展方向。

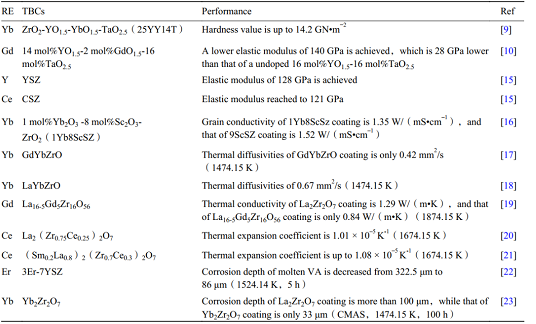

由于傳統的 YSZ 塗層已無法滿足新一(yī)代發動機更高的耐熱耐蝕要求,因此當前高性能的熱障塗層研制工(gōng)作集中(zhōng)在稀土摻雜(zá)改性的方向上。爲提高YSZ塗層的耐 Na2SO4 + V2O5熱腐蝕性,Song等摻雜(zá)微量的稀土元素Yb、Gd,制備了5.6Yb2O3-5.2Gd2O3-9.5Y2O3-ZrO2(YGYZ)塗層。結果表明1374.15K熱腐蝕20h後,YGYZ 塗層 中(zhōng) m-ZrO2的降解程度僅爲 YSZ 塗層的 40% 左右,且 YGYSZ塗層具有較高的四方性。爲改善La2Zr2O7 塗層的熱導率,Gul等在該塗層中(zhōng)摻雜(zá)了稀土元素 Ce,發現Ce元素的摻雜(zá)對La2Zr2O7塗層的熱導率影響很大(dà)。1574.15 K 時,La16Zr14Ce2O56 塗層的熱導率約爲0.80W/(m•K),遠低于La2Zr2O7塗層(1.26W/(m•K))。可見,稀土元素摻雜(zá)有利于塗層性能的提高。爲了更好地對比稀土摻雜(zá)塗層材料的性能優勢,将它們的性能列入表1。由表1可以看出,不同稀土元素摻雜(zá),塗層性能的改善程度也不相同。這可能是因爲稀土元素之間存在離(lí)子半徑、原子質量、電(diàn)負性等差異。同時也發現,對于熱障塗層材料,可通過摻雜(zá)适當稀土元素實現高溫相穩定性、力學、熱物(wù)理以及抗熔鹽腐蝕等性能的改善,以獲得高性能塗層。

然而,稀土元素種類選擇不當時,其摻雜(zá)塗層會出現性能惡化的現象。Zhang等研究了不同含量Yb2O3摻雜(zá)NdAlTaO7塗層的熱膨脹系數變化,發現(Nd1-xYbx)2AlTaO7(x=0.1,0.3,0.5,0.7,0.9,1)塗層的熱膨脹系數均低于未摻雜(zá)的NdAlTaO7塗層。上述熱物(wù)理性能決定了塗層在高溫燃氣射流沖刷下(xià)的使用壽命,乃至渦輪葉片服役周期。因此對于稀土摻雜(zá)的熱障塗層材料,首要關心的就是其熱物(wù)理性能變化。

稀土摻雜(zá)對熱障塗層性能的影響

熱物(wù)理性能

熱障塗層材料的重要功能之一(yī)就是降低高溫環境中(zhōng)渦輪葉片基底的表面溫度。隔熱效果主要受塗層熱導率、比熱容、熱擴散系數的影響,且三者關系密切,其中(zhōng)比熱容決定高溫下(xià)塗層吸收熱量的能力,通過稀土摻雜(zá),降低比熱容系數,可改善塗層材料隔熱效果。

2.1.1 比熱容

2.1.2 熱擴散系數

2.1.3 熱導率

2.1.4 熱膨脹系數

由于稀土元素摻雜(zá)可以在熱障塗層材料的晶體(tǐ)結構中(zhōng)形成空位、原子排列亂序等缺陷結構,有利于晶格能(lattice energy,U)的提高和化學鍵強的降低,因此許多研究者利用稀土元素摻雜(zá),使塗層材料的熱膨脹系數提高,從而有效緩解塗層-基體(tǐ)的熱不匹配,減少應力集中(zhōng),延長其熱循環壽命。Jiang 等在 ZrO2 塗層中(zhōng)共同摻雜(zá)稀土元素Ce、Gd,制備了16 mol%CeO2-4 mol%Gd2O3-ZrO2(16Ce–4Gd) 塗 層 。研究表明其熱膨脹系數遠高于4YSZ 塗層。1474.15 K 時,16Ce-4Gd、4YSZ 塗層的熱膨脹系數分(fēn)别是 1.16 × 10–5 K–1、1.06 × 10–5 K–1。Keyvani 等摻雜(zá)稀土元素 Gd,制備了(La1–xGdx)2Zr2O7(x = 0,0.2,1)塗層。研究發現在 774.15 ~1274.15 K 時,其熱膨脹系數的大(dà)小(xiǎo)關系爲:(La0.8Gd0.2) 2Zr2O7 > Gd2Zr2O7 > La2Zr2O7。1274.15 K時,這三種塗層的熱膨脹系數分(fēn)别近似爲 0.94 ×10–5 K–1、0.87 × 10–5 K–1、0.60 × 10–5 K–1。對比稀土元素,可以發現 Gd 的電(diàn)負性爲 1.2,大(dà)于 La(1.1)。在稀土元素 Gd 摻雜(zá)替代 La 的過程中(zhōng),使得 IRE-O鍵強減弱,而且也形成局部原子亂序,有助于降低晶格能,從而提高塗層材料的熱膨脹系數。

随後,Wang等選取電(diàn)負性較大(dà)的稀土元素Sc進行摻雜(zá),制備了 (Gd1-xScx)2Zr2O7(x = 0,0.025,0.05,0.075,0.1,0.2)塗層。結果表明(Gd1-xScx)2Zr2O7( x ≠ 0)塗層的熱膨脹系數均高于未摻雜(zá)Sc 元素 的 Gd2Zr2O7 塗層 。當 x = 0.075 時,其 在299.15 ~ 1774.15 K 之間的平均熱膨脹系數最大(dà),爲 1.16 × 10-5 K-1,而 Gd2Zr2O7 塗層的平均熱膨脹系數爲 1.11 × 10-5 K-1。結合其實驗分(fēn)析的結果,可以發現 x = 0.075 時,該塗層的晶格常數最大(dà),原子間距最大(dà) ,使得晶體(tǐ)能降至最低 。因此在x =0.075 時塗層的熱膨脹系數最大(dà)。

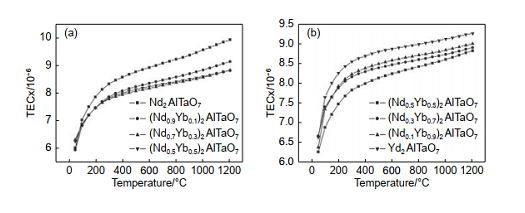

Zhang 等研究對比(Nd1-xYbx)2AlTaO7(x =0,0.1,0.3,0.5,0.7,0.9,1)塗層的熱膨脹系數變化時,發現 x < 0.5 時,該塗層的熱膨脹系數随 x 的增大(dà)而降低且變化程度逐漸變緩,x > 0.5 時,爲相反趨勢(圖 2(a),(b))。其原因在于稀土元素 Yb 相對于 Nd 有着較小(xiǎo)的離(lí)子半徑、較大(dà)的電(diàn)負性,引起晶格能增加和 IRE-O 鍵強降低。并在 x = 0.5 時,這種綜合影響基本相互抵消,該塗層的熱膨脹系數達到最低,1474.15K時,爲 8.8×10-6K-1, 而Nd2AlTaO7 塗層 在 1474.15 K 時的熱膨脹系數爲9.9×10-6K-1。這說明電(diàn)負性、離(lí)子半徑較大(dà)的稀土元素摻雜(zá)有利于塗層熱膨脹系數的提高。基于電(diàn)負性、離(lí)子半徑選擇稀土元素摻雜(zá),從而改善塗層的熱膨脹系數。目前利用稀土元素摻雜(zá)實現塗層熱膨脹系數顯著提高的相關研究較少,而且,通過稀土元素摻雜(zá)同時降低化學鍵強和晶體(tǐ)能的研究仍需進一(yī)步深入。

稀土摻雜(zá)熱障塗層可以改善材料熱物(wù)理性能,更好地保證渦輪葉片的正常工(gōng)作,但熱障塗層處于複雜(zá)的高溫工(gōng)作環境中(zhōng),對于應力集中(zhōng)、應變和裂紋較爲敏感,且易受外(wài)來高速顆粒的撞擊,誘發塗層過早開(kāi)裂、剝落。如何改善塗層材料的力學性能成爲當前研究工(gōng)作者最爲關注的一(yī)個熱點方向。

2.2.1 硬度

摻雜(zá)稀土元素導緻的晶粒細化可顯著提高緻密性,從而提升塗層硬度。Shu 等選取稀土元素 Gd、Ce 共同摻雜(zá),制備了 GdNdZrCeO7、Nd2Ce2O7 塗層,研究發現這兩種塗層的硬度值分(fēn)别爲5.37 GPa、6.61 GPa,而未摻雜(zá)的 Gd2Zr2O7 塗層僅爲 5.10 GPa。對稀土摻雜(zá)後塗層材料的微觀形貌 進 行 觀 察 , 可 以 發 現 “ 雙 峰 結 構 ( bimodal microstructure)” 的形成,緻密性得以提高,且塗層中(zhōng)的晶粒趨于細化。爲了對比晶粒大(dà)小(xiǎo)、緻密性對塗層硬度的影響,Guo 等進一(yī)步研究了不同含量(種類 )稀土元素摻雜(zá)制備的Gd2Zr2O7、( Gd0.94Yb0.06)2Zr2O7、(Gd0.925Sc0.075)2Zr2O7、(Gd0.865Sc0.075Yb0.06)2Zr2O7、(Gd0.8Sc0.1Yb0.1)2Zr2O7塗層的硬度,結果表明不同含量(種類)稀土元素摻雜(zá),塗層材料的硬度值大(dà)小(xiǎo)也不相同,其中(zhōng)最爲緻密、晶粒較爲細小(xiǎo)的(Gd0.94Yb0.06)2Zr2O7 塗層硬度值最大(dà),爲 6.82 GPa。而 Gd2Zr2O7 塗層的硬度值僅爲6.75 GPa。

Matović等研究了不同 Sm2O3 摻雜(zá)量對Pr2Zr2O7 塗層硬度的影響,結果表明随着 Sm2O3 摻雜(zá)量的增加,其硬度值逐漸增大(dà),且 Sm2Zr2O7 塗層的硬度值最大(dà),爲 9.9 GPa,遠大(dà)于未摻雜(zá)的 Pr2Zr2O7 塗層(8.9 GPa)。Vojtko 等用等離(lí)子燒結的方法,制備了摻雜(zá)量分(fēn)别爲 14.9%Ce 和 18.0%Ce(質量分(fēn)數)的 ZrO2 塗層,研究發現,稀土元素 Ce摻雜(zá)量過大(dà)會導緻該塗層硬度的降低。 14.9%CeO2-ZrO2、 18.0%CeO2-ZrO2 塗 層 硬 度 值 分(fēn) 别 爲19 GPa、15 GPa 左右。同樣,Schmitt 等也選取不同含量的稀土元素 Gd 摻雜(zá) ZrO2 塗層,研究表明過量的稀土元素 Gd 降低了該塗層的硬度,其硬度低 于 未 摻 雜(zá) 的 ZrO2 塗 層 。31.58 mol%GdO1.5-ZrO2、50 mol%GdO1.5-ZrO2、ZrO2 塗層的硬度分(fēn)别爲 14.5 GPa、11.7 GPa、13.2 GPa。可見,稀土元素摻雜(zá)量的選取對塗層硬度的影響極大(dà),而且過度摻雜(zá)會導緻塗層硬度的下(xià)降。

如何解決稀土元素過量摻雜(zá)對塗層硬度不利的影響仍然是當前的研究難題,而且稀土過量摻雜(zá)對塗層硬度的影響機理也需進一(yī)步研究。當塗層表面由于硬度不足而産生(shēng)裂紋時,除上述改善材料硬度的方法外(wài),提升材料的斷裂韌度可以阻礙裂紋進一(yī)步擴展,從而延緩塗層失效。

2.2.2 斷裂韌度

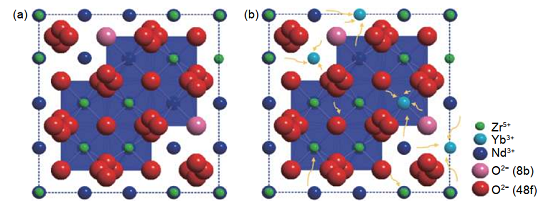

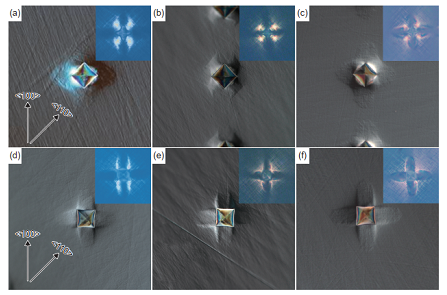

Guo等選取稀土元素Sc摻雜(zá),制備(RE0.9Sc0.1)2Zr2O7(RE = La,Nd,Sm,Gd,Dy,Er)塗層,研究了稀土元素 Sc 對不同 RE2Zr2O7 塗層斷裂韌度的影響。研究發現稀土元素 Sc 摻雜(zá)大(dà)幅度地提高了 RE2Zr2O7 塗層的斷裂韌度。(Gd0.9Sc0.1)2Zr2O7塗層的斷裂韌度最大(dà),約爲 1.39 MPa•m1/2,且對于Gd2Zr2O7 塗層(約 0.82 MPa•m1/2),Sc 元素增韌效果最爲明顯,增幅高達 0.57 MPa•m1/2。這是由于Sc3+與 RE3+之間離(lí)子半徑、原子質量的差異,Sc 元素摻雜(zá)形成晶格畸變或局部原子亂序,增大(dà)内聚能(cohesive energy),從而使斷裂能增加。同時,10mol%Sc2O3 摻雜(zá) Gd2Zr2O7 塗層,誘導相結構由燒綠石相向缺陷螢石相轉變,這一(yī)過程吸收了部分(fēn)斷裂能,也引入了第二相。可見,稀土元素摻雜(zá)引入第二相可大(dà)幅度提高塗層的斷裂韌度。

基于上述研究,Wu 等選擇了更高含量的稀土元 素 Yb 摻 雜(zá) Nd2Zr2O7 塗層 ,制得 (Nd1-xYbx)2Zr2O7(x = 0.0,0.2,0.4,0.6,0.8,1)塗層。研究發現随着 Yb 摻雜(zá)量 x 的增大(dà),(Nd1-xYbx)2Zr2O7 塗層的斷裂韌度逐漸增加。x = 0.4~0.6 時,該塗層相結構從燒綠石相向缺陷螢石相轉變;x = 0.8 時,其斷裂韌度最大(dà),爲 1.59 MPa•m1/2,Nd2Zr2O7 塗層的斷裂韌度僅爲 1.27 MPa•m1/2;x = 1 時,單一(yī)缺陷螢石相結構 Yb2Zr2O7 塗層的斷裂韌度比 x = 0.8 時略低,約爲 1.47 MPa•m1/2。其原因在于 Yb 元素完全替代 Nd,使得該塗層的晶體(tǐ)結構中(zhōng)原子排列趨向于有序化,從而降低了斷裂能。以往的研究者隻從晶格畸變的角度出發,選擇稀土元素,以至塗層的增韌效果并不理想。因此,未來可利用特殊塗層材料(如 A2B2O7 型)的相變特性,誘導相變,引入第二相(尤其是韌性相)來最大(dà)可能地增韌塗層。而與增強韌性相反,過高的硬度會導緻塗層材料的過脆,這已成爲熱障塗層材料最大(dà)的一(yī)個弱點,因此适當降低彈性模量有利于斷裂韌度和抗熱震能力的提高,是使其獲得良好綜合力學性能的根本途徑之一(yī)。

2.2.3 彈性模量

爲了降低塗層材料的彈性模量可以采用摻雜(zá)稀土元素的方式,對其進行改性。Kushwaha 等選取元素 La、Nd、Sm、Eu,分(fēn)别制得了 La2Zr2O7、Nd2Zr2O7、Sm2Zr2O7 和 Eu2Zr2O7 塗層,研究發現所有摻雜(zá)的 ZrO2 塗層的塊體(tǐ)模量均低于未摻雜(zá)的ZrO2 塗層。其中(zhōng) Nd2Zr2O7 塗層的塊體(tǐ)模量最低,僅爲 131 GPa,而 ZrO2 塗層的塊體(tǐ)模量高達 194GPa。Liu 等通過理論研究,對比分(fēn)析了 ZrO2和 La2Zr2O7 塗層晶體(tǐ)結構,發現稀土元素 La 摻雜(zá)替代部分(fēn)的 Zr,會有氧空位、點缺陷的形成,出現彈性常數下(xià)降,因而 La2Zr2O7 塗層的楊氏模量爲214 GPa,遠低于 ZrO2 塗層(540 GPa)。這說明稀土摻雜(zá)降低塗層彈性模量的效果明顯。

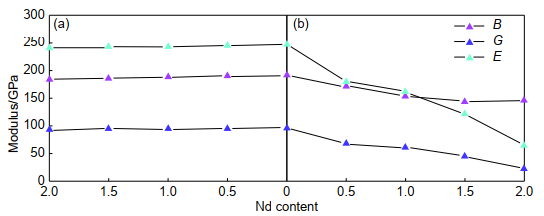

Zhao 等選擇稀土元素 Nd 進行摻雜(zá),構建了 Gd2-xNdxZr2O7、Gd2Zr2-xNdxO7( x = 0.0,0.5,1.0,1.5, 2.0) 。 通 過 模 拟 研 究 發 現 , Nd 摻 雜(zá) 替 代Gd2Zr2O7 塗層中(zhōng)部分(fēn)的 Zr 時,其塊體(tǐ)模量、剪切模量、楊氏模量有了很大(dà)的降低,x = 2 時,其塊體(tǐ)模量、剪切模量和楊氏模量達到最小(xiǎo)值,比未摻雜(zá)的Gd2Zr2O7 塗 層 分(fēn) 别 下(xià) 降 了 近 24%、 77%、 74%(圖 4)。随後,Zhao 等擇取 Yb 爲摻雜(zá)元素,系統性地研究了 Gd2-xYbxZr2O7(x = 0.0,0.5,1.0,1.5,2.0)塗層彈性模量的變化。研究發現 x < 2 時,該塗層的彈性模量均低于未摻雜(zá)的 Gd2Zr2O7 塗層;x = 0.5 時,其塊體(tǐ)模量、剪切模量、楊氏模量值最低 , 分(fēn)别爲179.0 GPa、 88.9 GPa、 228.8 GPa。而Gd2Zr2O7 塗層的塊體(tǐ)模量、剪切模量、楊氏模量值分(fēn)别爲191.8 GPa、96.2 GPa、243.7 GPa,Yb2Zr2O7塗層塊體(tǐ)模量、剪切模量、楊氏模量值分(fēn)别爲206.5GPa、106.8 GPa、273.3 GPa。該作者又(yòu)對比研究了Gd2Zr2O7 和 Yb2Zr2O7 塗層晶體(tǐ)結構的彈性常數,結 果 表 明 Yb2Zr2O7 晶 體(tǐ) 結 構 的 彈 性 常 數 ( C11、C12、C44)均大(dà)于 Gd2Zr2O7。因此 Yb 作爲摻雜(zá)元素,降低 Gd2Zr2O7 塗層彈性模量的程度較低,而Gd 作爲摻雜(zá)元素,大(dà)幅度降低了 Yb2Zr2O7 塗層的彈性模量。這些結果再次說明了稀土元素摻雜(zá)可有效降低塗層的彈性模量。未來可基于同種晶體(tǐ)結構,選擇彈性常數較低的稀土元素進行摻雜(zá),從而大(dà)幅度地降低塗層的彈性模量。

盡管熱障塗層材料具有優異的力學性能與熱物(wù)理性能,但在高溫環境中(zhōng),其易受熔融 CMAS 腐蝕的特性成爲了極其緻命的一(yī)個缺陷,而這一(yī)缺陷改善的根本途徑在于提高其高溫化學惰性和抑制熔融 CMAS 滲透的能力,其中(zhōng),提高高溫化學惰性有利于抑制熱化學反應,從而提高塗層耐蝕性能。

2.3.1 高溫化學惰性

高溫下(xià),Ca2+與 RE3+之間較強的親和性是熱障塗層與熔融 CMAS 發生(shēng)化學反應的主要因素。因此,稀土元素的選擇對塗層材料在熔融 CMAS 腐蝕 過 程 中(zhōng) 的 化 學 惰 性 有 決 定 性 作 用 。Duluard等研究了 Gd2Zr2O7 和 2ZrO2•Y2O3 塗層分(fēn)别與CMAS 在不同溫度下(xià)的熱化學反應,認爲 2ZrO2•Y2O3 塗層的化學惰性優于 Gd2Zr2O7 塗層,是因爲在所有的測試溫度下(xià),2ZrO2•Y2O3 塗層中(zhōng)殘餘熔融 CMAS 的 CaO、 SiO2 含 量 均 高 于 Gd2Zr2O7 塗層。同時,掃描電(diàn)子顯微鏡(SEM)分(fēn)析結果表明,2ZrO2•Y2O3 塗層與熔融 CMAS 的反應速率低于Gd2Zr2O7 塗層,說明 2ZrO2•Y2O3 塗層相對于 Gd2Zr2O7 塗層有着更好的高溫化學惰性。Perrudin 等進一(yī)步研究了不同稀土氧化物(wù) RE2O3(RE = Nd,Sm,Gd,Dy,Yb)與熔融 CMAS 在高溫下(xià)的相互作用,以揭示稀土元素對塗層化學惰性的影響機理。研究表明稀土元素随着離(lí)子半徑的減小(xiǎo),其氧化物(wù)的離(lí)子場強逐漸增強,IRE-O 鍵強變強,不易發生(shēng)斷裂,Ca2+與 RE3+之間的親和性也随之減弱。稀土元素 Y 的離(lí)子半徑小(xiǎo)于 Gd,故而 2ZrO2•Y2O3 塗層的高溫化學惰性較好。

但是上述研究基于選擇離(lí)子半徑較小(xiǎo)的稀土元素進行摻雜(zá),以提高塗層的高溫化學惰性,而稀土元素的摻雜(zá)量是否也會對塗層的高溫化學惰性産生(shēng)影響以及影響效果多大(dà),仍缺乏相關的實驗研究和理論研究,需要進一(yī)步的探索。

對于未達到熔點的 CMAS 會以顆粒形态撞擊塗層表面以及堵塞氣孔,一(yī)旦超過熔點後,熔融狀态的 CMAS 會逐步填充塗層裂紋,滲入塗層内部,造成塗層失效。因此,除提高化學惰性外(wài),還需對抗 CMAS 滲透能力做出必要分(fēn)析。

2.3.2 熔融 CMAS 滲透能力

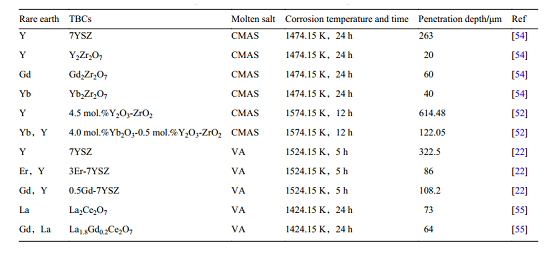

由表 2 可見,多元稀土元素,可有效提高塗層的抗熔 融 CMAS 滲透能力。Wu 等選 擇 Y 和Ta 元素共同摻雜(zá),制備了 Zr0.66Y0.17Ta0.17O2(ZYTO)塗層,研究了 ZYTO 和 17YSZ(17 mol%Y2O3-ZrO2)兩種塗層在 1574.15 K 下(xià),熔融 CMAS 的滲透能力。結果表明熔融 CMAS 腐蝕 100 h 後的 ZYTO 塗層,CMAS 腐蝕深度爲 80 μm,而 CMAS 腐蝕僅 50 h後的 17YSZ 塗層,CMAS 腐蝕深度已接近 700 μm。這是因爲 ZYTO 塗層中(zhōng)稀土元素 Y 較低的晶界偏析速率,使塗層晶界在熔融 CMAS 中(zhōng)溶解程度大(dà)大(dà)降低。可見,抑制塗層中(zhōng)稀土元素偏析,是提高塗層抗熔融 CMAS 滲透能力的關鍵。此外(wài),由表 2可知(zhī),在塗層中(zhōng)摻雜(zá)的稀土元素種類、摻雜(zá)量不同,抗熔融 CMAS 滲透能力的改善程度也不同。最爲明顯的是 在 ZrO2 塗層中(zhōng)分(fēn)别摻雜(zá)稀土元 素 Y、Gd 和 Yb,獲得 RE2Zr2O7(RE=Y,Gd,Yb)、7YSZ塗層。這四種塗層的抗熔融 CMAS 滲透的能力差别很大(dà)。這種差異可能是源于稀土元素流失程度的不同,也可能源于高熔點、高緻密腐蝕産物(wù)(如磷灰石相、鈣長石相)的形成量不同。多數研究者選擇離(lí)子半徑較小(xiǎo),且與元素 Ca(0.1 nm)離(lí)子半徑相差較大(dà)的稀土元素摻雜(zá)塗層,主要是考慮在減少塗層中(zhōng)稀土元素流失量的同時,也盡可能的增加高熔點、高緻密性腐蝕産物(wù)的形成量。高溫下(xià),在熔融 CMAS 腐蝕塗層的過程中(zhōng),由于塗層中(zhōng)稀土元素的流失量減少,晶體(tǐ)結構的畸變程度也随之降低,有利于抑制熔融 CMAS 滲透。同時,考慮到稀土元素的離(lí)子半徑與元素 Ca 的離(lí)子半徑相差較小(xiǎo)時,會出現部分(fēn)的 Ca 被 RE 代替,形成(Ca2RE2)RE6(SiO4)6O2 型磷灰石相,不利于熔融 CMAS 中(zhōng)元素 Al 含量的累積,也不利于鈣長石相(CaAl2Si2O8)的自結晶形核。

通過上述分(fēn)析,稀土摻雜(zá)可以一(yī)定程度上提高塗層抗 CMAS 能力以及化學惰性,在熱物(wù)理性能與力學性能提高的輔助下(xià),摻雜(zá)的塗層不僅能夠滿足下(xià)一(yī)代高性能航空發動機的技術要求,同時對于未來新型熱障塗層的進一(yī)步改性提供可行性參考。

表 2 熔融 CMAS(VA)在稀土元素摻雜(zá)制備的熱障塗層中(zhōng)的滲透深度

熱障塗層因可以顯著降低發動機葉片表面溫度而具有重要經濟價值和戰略地位。目前已經廣泛投入使用的 YSZ 面對發動機推重比的進一(yī)步提高和工(gōng)作環境溫度的進一(yī)步上升,已無法滿足新一(yī)代航空發動機的技術要求。通過摻雜(zá)一(yī)定量的稀土元素可明顯提升和改善塗層的熱物(wù)理性能、力學性能、化學惰性和抗 CMAS 腐蝕性。近年來,新型高性能熱障塗層的研制工(gōng)作在稀土摻雜(zá)方面取得了階段性突破,在部分(fēn)性能測試上表現優異。本文就稀土摻雜(zá)熱障塗層目前存在的問題和未來可以探索的方向進行歸納總結:

(1)目前相關研究大(dà)多集中(zhōng)于摻雜(zá)改性的效果上,對于稀土元素選取依據的研究較少,而其在稀土摻雜(zá)塗層的性能中(zhōng)起着至關重要作用。因此明确稀土元素的選取依據,對提升塗層性能意義重大(dà)。文章來源與:CTSA熱噴塗技術平台