工(gōng)藝參數對大(dà)氣等離(lí)子噴塗 C276-Ni60 塗層性能的影響

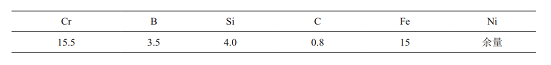

摘要:本文采用大(dà)氣等離(lí)子噴塗(Atmospheric Plasma Spraying, APS) 技術在基體(tǐ) QT500 上制備 C276-Ni60 耐蝕防護塗層。基于正交實驗方法研究了 APS 工(gōng)藝參數主氣流量、噴塗功率和槍距對 C276-Ni60 塗層結合強度、孔隙率和顯微硬度的影響,應用極差和方差方法分(fēn)析實驗結果,并觀察分(fēn)析塗層的微觀組織和物(wù)相組成,得到了優化的工(gōng)藝數, 測量 QT500 基體(tǐ)和工(gōng)藝優化後 C276-Ni60 塗層的電(diàn)化學性能。實驗結果表明,APS工(gōng)藝參數對塗層綜合評分(fēn)的影響主次順序爲:槍距 - 功率 - 主氣。最優的工(gōng)藝參數爲:主氣爲 35 L/min、功率爲 33 kW、槍距爲 100 mm。C276-Ni60 塗層的主要物(wù)相爲 γ 相的 Ni-Cr-Co-Mo,塗層的耐蝕性能優于基體(tǐ)。

關鍵詞:大(dà)氣等離(lí)子噴塗;C276-Ni60 塗層;正交試驗;工(gōng)藝參數;

引言

本文通過 C276 合金和 Ni60 自熔合金粉末的成分(fēn)設計,利用 APS 技術制備 C276-Ni60 塗層,通過極差和方差法對 APS 主要工(gōng)藝參數主氣、功率和槍距進行優化, 得出三因素對塗層性能影響的主次順序以及優化的工(gōng)藝方案。同時,利用電(diàn)化學實驗測量 QT500 基體(tǐ)和優化後噴塗工(gōng)藝參數制備的 C276-Ni60 塗層在中(zhōng)性溶液 100 mlH2O+3.5 g NaCl 中(zhōng)的極化曲線以及阻抗圖譜,對比分(fēn)析塗層的耐蝕性能。

實驗材料和方法

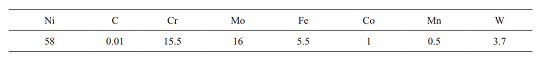

圖 1 粉末的微觀組織結構:(a) 低倍;(b) 高倍

1實驗方法

試樣基材爲球墨鑄鐵 QT500,試樣尺寸爲 15mm× 15 mm× 5 mm,首先用丙酮除油,進行超聲波清洗,再經過60 目的棕剛玉進行噴砂處理,壓縮空氣壓力爲 0.6~0.8 MPa。大(dà)氣等離(lí)子噴塗設備使用的是北(běi)京航天振邦精密機械有限公司的 ZB-80X 噴塗系統,噴槍型号爲 F4 型。

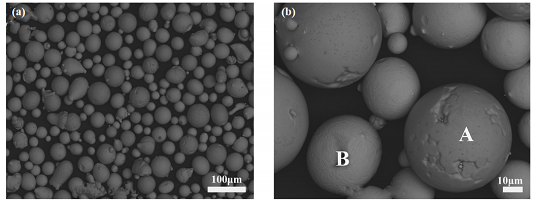

表 3 等離(lí)子噴塗正交實驗表

1組織和性能表征

塗層的微觀組織結構通過型号爲 JSM-6510LV的掃描電(diàn)子顯微鏡來觀察和分(fēn)析。利用 HV-1000顯微硬度計測量塗層的硬度,其測量載荷爲 200gf,加載時間爲 15 s,每組樣品在不同的位置上測試 12 次,取平均值進行分(fēn)析。按照 GB/T 8642-2002 制備 φ 25× 50 mm 的拉伸試樣,利用 WDW-50 萬能試驗機測量塗層的結合強度,拉伸速度爲2 mm/min,記錄拉伸試樣斷裂時的最大(dà)結合強度,實驗測試兩次然後取平均值進行分(fēn)析。塗層的孔隙率利用在掃描電(diàn)子顯微鏡 500 倍下(xià)截取的 10張圖像,通過 Image J 圖像分(fēn)析軟件來計算出每張圖像的孔隙率,取平均值進行分(fēn)析。C276-Ni60塗層和基體(tǐ) QT500 的耐蝕性通過 CHI660E 工(gōng)作站在 3.5 g NaCl+100 ml H2O 腐蝕液中(zhōng)測量的極化曲線、阻抗譜以及拟合的數據來表征。

實驗結果和分(fēn)析

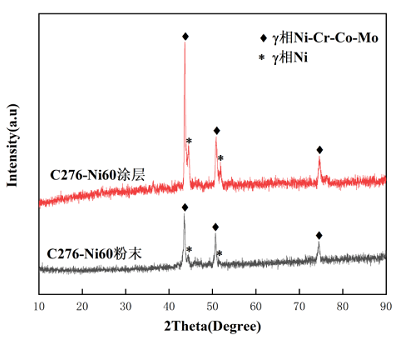

2.粉末和塗層的物(wù)相分(fēn)析

C276-Ni60 粉末和塗層的 XRD 圖譜如圖 2 所示, 結合表 1 和表 2 噴塗粉末的成分(fēn)可以表明,C276-Ni60 粉末和塗層的主要物(wù)相爲 γ 相的 Ni-Cr-Co-Mo, 這表明等離(lí)子焰流的溫度并沒有明顯改變 C276-Ni60 粉末的相組成。塗層和粉末實際都是以鎳基爲主的 γ 相,這可能是由于噴塗的合金粉末中(zhōng) Ni60 占比較低,未檢測到明顯的不同相。同時噴塗的粉末中(zhōng)擁有含量較高的 Cr 和 Mo 元素,因此主要物(wù)相爲 γ 相的鎳基合金的塗層抗腐蝕性較強。

圖 2 塗層的 XRD 圖譜

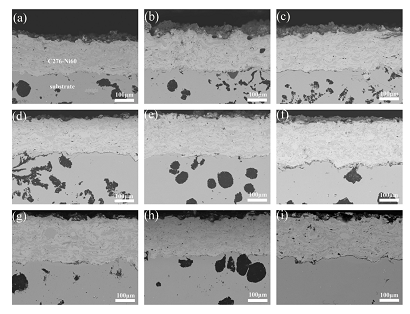

2塗層的微觀組織結構

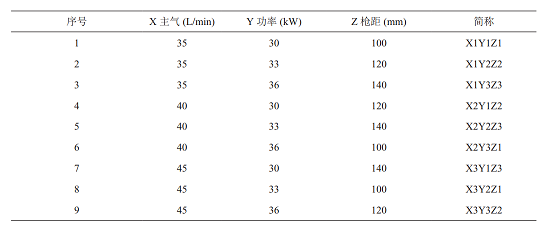

9 種不同 APS 工(gōng)藝參數制備的 C276-Ni60 塗層微觀組織結構如圖 3 所示。從圖 3 中(zhōng)可以看出,基體(tǐ)和塗層結合的結合面處形成的是不規則的交錯咬合,其結合方式爲機械結合。此外(wài),塗層中(zhōng)還存在着少量不同大(dà)小(xiǎo)、形狀的孔洞及未熔粉末顆粒。

圖 3 塗層的微觀組織結構:(a) X1Y1Z1; (b) X1Y2Z2; (c) X1Y3Z3; (d) X2Y1Z3; (e) X2Y2Z3; (f) X2Y3Z1; (g) X3Y1Z3; (h) X3Y2Z1; (i) X3Y3Z2

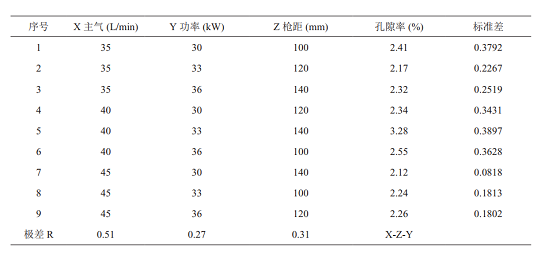

2塗層的孔隙率

正交實驗制備的塗層孔隙率及其标準差如表4所示,5号工(gōng)藝塗層的孔隙率最大(dà),數值爲3.28%;7 号工(gōng)藝塗層的孔隙率最小(xiǎo),數值爲 2.12%。

表 4 正交實驗的孔隙率極差分(fēn)析結果

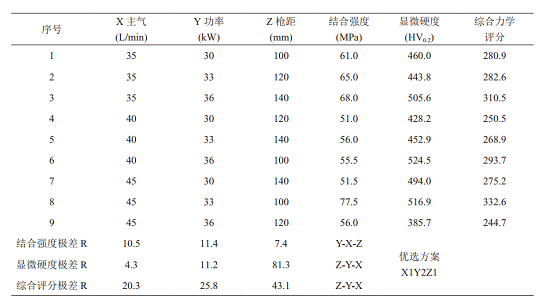

2正交實驗分(fēn)析

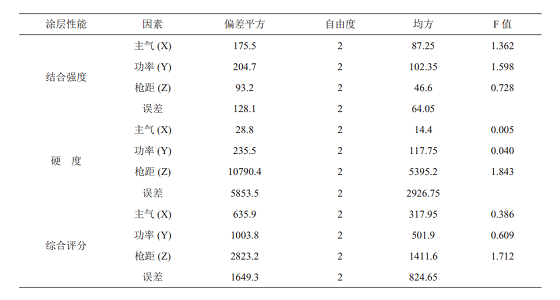

影響塗層質量的力學性能指标主要包括結合強度和顯微硬度。表 5 爲不同工(gōng)藝 C276-Ni60 塗層的結合強度和顯微硬度,采用極差法來分(fēn)析,塗層的力學性能通過計算綜合加權評分(fēn)的方法來評價。根據極差的大(dà)小(xiǎo),可以判斷出各個因素對塗層力學性能影響的主次順序,極差越大(dà),則說明該因素對性能的影響越大(dà)。另根據方差法可以定量分(fēn)析各個因素對塗層質量的影響程度,彌補直觀分(fēn)析的不足,并通過 F 值來檢驗。

綜合加權平均公式如下(xià):

式中(zhōng):aij 代表加權系數,表示各項指标在加權評分(fēn)中(zhōng)所占的比重,bij 代表試驗指标值,下(xià)标 i、j 表示第 i 組試驗的第 j 個指标值。

兩個力學性能指标的變化範圍 Kj( 最大(dà)值與最小(xiǎo)值的差) 爲:

K1=77.5-51=26.5 MPa,K2=524.5-385.7= 138.8 HV0.2

其中(zhōng):K1 表示結合強度,最大(dà)值 77.5 MPa是 8 号工(gōng)藝的結合強度,最小(xiǎo)值 51 MPa 是 4 号工(gōng)藝的結合強度。K2 表示顯微硬度,最大(dà)值 524.5HV0.2 是 6 号工(gōng)藝的顯微硬度,385.7 HV0.2 是 9 号工(gōng)藝的顯微硬度。

設定塗層力學性能的綜合評分(fēn)滿分(fēn) 100 分(fēn),其中(zhōng)結合強度和顯微硬度各 50 分(fēn)。加權系數 ai1和 bi2 計算分(fēn)别爲:

ai1=50/K1=50/26.5=1.89,bi2= 50/K2= 50/138.8=0.36

因此綜合評分(fēn) Yi 的計算公式爲:Yi=1.89×bi1+ 0.36× bi2。經計算所得綜合評分(fēn)以及極差分(fēn)析結果如表 5 所示,方差分(fēn)析結果見表 6。

分(fēn)析表 4 中(zhōng)的極差分(fēn)析結果可以知(zhī)道,APS工(gōng)藝參數對塗層孔隙率的影響順序爲主氣 - 槍距 -功率。其中(zhōng),主氣對孔隙率的影響最大(dà),槍距次之,功率的影響最小(xiǎo)。

分(fēn)析表 5 中(zhōng)各個參考指标以及綜合評分(fēn)的極差結果可以知(zhī)道:大(dà)氣等離(lí)子噴塗工(gōng)藝參數主氣、功率和槍距對結合強度影響的主次順序爲功率 -主氣 - 槍距;對顯微硬度影響的主次順序爲槍距 -功率 - 主氣;對綜合評分(fēn)影響的主次順序爲槍距 -功率 - 主氣。因此,噴塗的槍距對塗層綜合評分(fēn)的影響最大(dà),功率次之,主氣的影響最小(xiǎo)。

表 5 正交實驗極差分(fēn)析結果

表 6 正交實驗方差分(fēn)析結果

随着槍距的的增大(dà),塗層的孔隙率和綜合力學性能評分(fēn)均先減小(xiǎo)後增大(dà)。槍距主要影響加熱到熔融狀态下(xià)的粉末顆粒噴濺到基體(tǐ)表面形成塗層這個過程的時間、噴濺速度和最後熔融顆粒的冷卻過程。當槍距相對較大(dà)時,粉末顆粒噴濺到基體(tǐ)表面的溫度和速度都會相應降低,導緻部分(fēn)粉末顆粒無法沉積,導緻孔隙率相對增大(dà),如5 号工(gōng)藝,槍距增大(dà)到 140 mm 時,孔隙率也增加到最大(dà) 3.28 %,這一(yī)點和圖 3(e) 的塗層微觀組織相互驗證。而當槍距相對較小(xiǎo)時,粉末顆粒噴濺到基體(tǐ)表面的溫度和速度都會相應升高,導緻塗層各個疊層之間粘結不良,孔隙率增大(dà),如 6号工(gōng)藝,槍距減小(xiǎo)到 100 mm 時,孔隙率爲 2.55%。

随着噴塗功率的增大(dà),塗層的孔隙率和綜合力學性能評分(fēn)先增大(dà)後減小(xiǎo)。适當增大(dà)噴塗功率,等離(lí)子射流溫度也會随之增大(dà),從而使噴塗粉末顆粒熔化的更充分(fēn)。噴塗功率過大(dà),則等離(lí)子射流溫度過高,粉末顆粒會嚴重過熱,不利于塗層疊層以及和基體(tǐ)之間的粘結,從噴塗功率爲 36kW 的圖 3 (f) 中(zhōng)可以看到,塗層和基體(tǐ)的結合面處較爲粗糙,相對其它噴塗功率小(xiǎo)的塗層,結合的也不嚴密,從而導緻塗層孔隙率增大(dà),如 6 号工(gōng)藝的功率增大(dà)到 36 kW 時,孔隙率爲 2.55%。同時,工(gōng)件過熱嚴重,會導緻塗層和基體(tǐ)之間的結合強度降低,從 9 号工(gōng)藝的微觀組織圖 3(i) 可以看到塗層和基體(tǐ)之間有較爲明顯的分(fēn)界線,其功率增大(dà)到 36 kW 時,塗層的力學性能綜合評分(fēn)最低,僅爲 244.7。而噴塗功率相對較小(xiǎo)時,則等離(lí)子射流溫度相應降低,粉末顆粒不能充分(fēn)熔化,其塗層的微觀組織中(zhōng)還包含部分(fēn)未融的粉末顆粒,導緻塗層的沉積效率降低, 孔隙率相應增大(dà),如1 号工(gōng)藝,功率減小(xiǎo)到 30 kW 時,孔隙率相應增大(dà)到 2.41%。

随着主氣的增大(dà),塗層的孔隙率先增大(dà)後減小(xiǎo),綜合力學性能評分(fēn)先減小(xiǎo)後增大(dà)。主氣流量主要影響等離(lí)子射流的溫度和流速,從而影響塗層的力學性能和孔隙率。增大(dà)主氣流量,等離(lí)子射流的溫度降低,流速升高,粉末顆粒在等離(lí)子射流中(zhōng)停留時間比較短,顆粒熔化不充分(fēn),從而導緻塗層的綜合力學性能降低,孔隙率升高。如 2 号工(gōng)藝:主氣流量爲 35 L/min,孔隙率爲 2.17%,力學性能綜合評分(fēn)爲 282.6;5 号工(gōng)藝:主氣流量爲 40 L/min,孔隙率爲 3.28 %,力學性能綜合評分(fēn)爲 268.9。由此可見,主氣從 35 L/min 增大(dà) 40 L/min 時,塗層孔隙率升高,綜合力學性能降低。

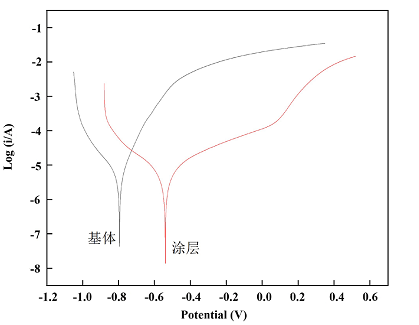

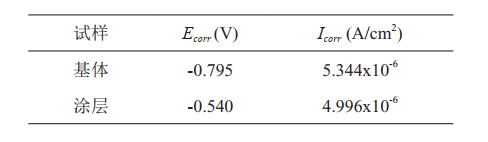

2.5.1 塗層和基體(tǐ)的極化曲線

圖 4 是在室溫條件下(xià)測量優化後工(gōng)藝參數制備的 C276-Ni60 塗層和 QT500 基體(tǐ)得出的極化曲線,塗層和基體(tǐ)的腐蝕電(diàn)流密度以及腐蝕電(diàn)位通過對極化曲線進行拟合和計算得出,如表 7 所示。觀察圖 4 中(zhōng)塗層的極化曲線可以發現,在陽極區大(dà)緻區間 -0.54 至 -0.4 内,随着電(diàn)位增大(dà),電(diàn)流密度也随之快速增大(dà);在 -0.4 至 0.1 這個區間裏面,電(diàn)流密度随着電(diàn)壓的增大(dà)也有所增大(dà),但是變化十分(fēn)緩慢(màn),即鈍化區域。鈍化區域是因爲在電(diàn)化學腐蝕過程中(zhōng)試樣表面産生(shēng)了鈍化膜,該塗層是由 C276 和 Ni60 機械混合粉末制備的,C276 和 Ni60 塗層中(zhōng) Cr 的含量均比較高,達到了 15%~17%,因此有助于在塗層表面生(shēng)成緻密的Cr2O3 鈍化膜,從而保護試樣不被腐蝕。當電(diàn)壓大(dà)于 0.1V 時,鈍化膜被擊穿,因此電(diàn)流密度繼續随之快速增大(dà)。同樣,對比觀察基體(tǐ)的極化曲線可以知(zhī)道,其陽極區電(diàn)流密度随着電(diàn)位的增大(dà)快速變化,沒有産生(shēng)鈍化區間,即在基體(tǐ)表面沒有産生(shēng)鈍化膜,無法保護基體(tǐ)表面。極化曲線得出的腐蝕電(diàn)流密度反應的是腐蝕的快慢(màn),腐蝕電(diàn)位代表的是反應的一(yī)個趨勢,表 7 中(zhōng) C276-Ni60 塗層的腐蝕電(diàn)流密度要小(xiǎo)于基體(tǐ),同時腐蝕電(diàn)位要高于基體(tǐ),因此可以說明 C276-Ni60 塗層在 3.5 g NaCl+100 ml H2O 腐蝕液的耐蝕性能要優于基體(tǐ)。

圖 4 塗層和基體(tǐ)的極化曲線

表 7 塗層和基體(tǐ)的腐蝕數據

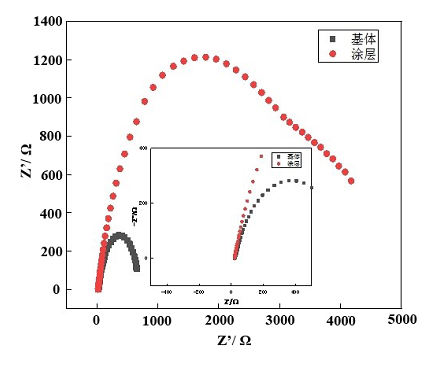

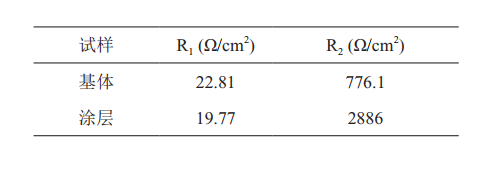

2.5.2 塗層和基體(tǐ)的阻抗譜

表 8 阻抗譜拟合數據

結論

(1)C276-Ni60 粉末和等離(lí)子噴塗塗層的主要物(wù)相爲 γ 相的 Ni-Cr-Co-Mo,塗層和基體(tǐ)之間的結合方式爲機械結合。

(2)大(dà)氣等離(lí)子噴塗工(gōng)藝參數主氣、功率和槍距對塗層孔隙率的影響順序爲主氣 - 槍距 - 功率,随着主氣的增大(dà),塗層的孔隙率呈現先增大(dà)後減小(xiǎo)的趨勢;對綜合力學性能評分(fēn)影響的主次順序爲槍距 - 功率 - 主氣,随着槍距的增大(dà),塗層的綜合力學性能呈現先減小(xiǎo)後增大(dà)的趨勢。優化後的 APS 工(gōng)藝參數爲槍距 100 mm,功率 33 kW,主氣 35 L/min。