采用熱噴塗技術不僅能提高機器設備的耐磨損性、耐腐蝕性、耐侵蝕性、熱穩定性和化學穩定性,而且能賦予普通材料特殊的功能,諸如高溫超導塗層、生(shēng)物(wù)塗層、金剛石塗層、固體(tǐ)氧燃料電(diàn)池(SOFCs)電(diàn)極催化塗層等,因此,熱噴塗技術必然會愈來愈引起人們的重視,并在各個工(gōng)業領域獲得越來越廣泛的應用。但是,實際零部件因其材質、形狀、大(dà)小(xiǎo)及其應用環境、服役條件等存在很大(dà)差别,要想成功采用熱噴塗塗層來解決所面臨的技術問題,必須遵循特定的過程,其中(zhōng),最重要的有以下(xià)五個關鍵過程。

1.準确分(fēn)析問題所在,明确塗層性能要求;

2.合理進行塗層設計,包括正确選擇噴塗材料、設備、工(gōng)藝及遵循嚴格的塗層質量性能評價體(tǐ)系等;

3.優化塗層制備工(gōng)藝;

4.嚴格控制塗層質量;

5.塗層技術的經濟可行性分(fēn)析。

塗層設計起着承上啓下(xià)的作用,是采用熱噴塗技術成功解決實際問題的基礎,是所有環節中(zhōng)最重要的環節之一(yī),在進行塗層設計時要考慮塗層所涉及到的各個環節,具有明顯的系統特性。因此,爲了獲得滿足使用性能要求的塗層,在進行噴塗前,必須進行周密、合理的塗層設計。

熱噴塗塗層設計的主要内容包括:第一(yī),根據零部件表面所處的工(gōng)況條件或對已經發生(shēng)表面失效的零部件的分(fēn)析結果,确定零件表面塗層或表面塗層體(tǐ)系的技術要求,包括結合強度、硬度、厚度、孔隙多少及大(dà)小(xiǎo)、耐磨性、耐蝕性、耐熱性或其它性能等;第二,運用所掌握的熱噴塗技術基礎知(zhī)識(包括噴塗材料、噴塗工(gōng)藝、塗層性能等),進行經濟技術可行性分(fēn)析,以滿足性能要求爲基礎,考慮塗層經濟性,進而選擇恰當的噴塗材料、設備及工(gōng)藝方法;第三,編制合理的塗層制備工(gōng)藝規範;最後,提出嚴格的塗層質量檢測與控制标準、零件包裝運輸條件等。現在,更爲嚴格的要求甚至包括對噴塗原材料生(shēng)産廠商(shāng)提出全面質量管理要求。所有上述内容構成一(yī)個完整的熱噴塗塗層設計的全過程。

需要特别指出的是,熱噴塗塗層的性能雖然主要取決于噴塗材料的性能,但還明顯受到所選定的噴塗設備和噴塗工(gōng)藝的影響。同一(yī)種噴塗材料,當采用不同的噴塗設備、不同的噴塗工(gōng)藝參數進行噴塗時,所得塗層的性能會存在很大(dà)差别。此外(wài),涉及制備塗層的其它各個環節都會決定最終的塗層性能,如表面預處理、冷卻措施、塗層加工(gōng)等,因此,隻有對制備塗層的各個過程進行全面的質量控制,才可能獲得性能滿足要求的、質量穩定的塗層。

根據失效分(fēn)析理論,失效模式分(fēn)析是失效分(fēn)析的核心内容,是導緻零部件失效的物(wù)理和(或)化學變化過程,在該過程中(zhōng),零部件的尺寸、形狀、狀态或性能發生(shēng)了變化,并由此引起整個機械産品的失效,例如,磨損失效、疲勞失效、腐蝕失效等。而決定零部件失效模式的主要因素包括零部件材料的性質和狀态等内在因素和零部件工(gōng)況條件等外(wài)在因素,其中(zhōng),引起零部件失效的外(wài)在因素,即應力、環境和時間,是失效的誘發因素,通過零部件工(gōng)況條件的深入分(fēn)析可以了解清楚這些因素。

1.應力因素

力是零部件工(gōng)作的條件。應力的種類、大(dà)小(xiǎo)與狀态的不同組合是引起不同失效模式的重要的或決定性因素。應力種類包括持久、交變、沖擊、接觸、磨擦、沖刷等;應力狀态包括單純的拉伸、壓縮、剪切、扭轉、彎曲等應力和複合作用的拉彎、壓彎、彎扭、拉扭、拉剪、彎剪、扭剪等應力。應力因素可以單獨、也可以與其它因素耦合在一(yī)起來誘發零部件的失效。

2.環境因素

環境因素主要包括溫度和介質兩大(dà)因素。工(gōng)作溫度一(yī)般可分(fēn)爲低溫、常溫、中(zhōng)溫、高溫和超高溫五類;工(gōng)作介質包括氣相(真空、特殊氣體(tǐ)、鄉村(cūn)大(dà)氣、城市大(dà)氣、工(gōng)業大(dà)氣等)、液相(淡水、海水、油、酸、堿、液态金屬等)、固相(接觸、摩擦、沖刷等)等。環境因素與應力因素一(yī)樣,既可以單獨、也可以與其它因素耦合在一(yī)起來誘發零部件的失效。

3.時間因素

時間不能作爲獨立因素來誘發失效産生(shēng),沒有應力和環境因素的存在,時間因素就失去(qù)了意義。但是,當時間因素與應立因素和環境因素耦合在一(yī)起時,它就變成一(yī)個非常重要的因素。

上述各種不同外(wài)界因素對零部件的失效起着各不相同的影響,從而産生(shēng)不同的失效模式,各種主要失效模式與最主要、最典型的誘發因素之間的關系可參見相關資(zī)料。在進行熱噴塗塗層設計時,要特别注重對零部件表面失效産生(shēng)影響的因素進行重點分(fēn)析,這些因素可能單獨作用于零部件,也可能耦合作用于零部件,而在耦合作用下(xià),對零部件的破壞作用要嚴重得多。例如,醋酸泵柱塞表面塗層,該塗層使用工(gōng)況要求既耐磨損又(yòu)耐腐蝕,如果不考慮醋酸腐蝕僅考慮提高耐磨性能,采用超音速火(huǒ)焰噴塗WC/Co、Cr3C2-NiCr類塗層均能滿足要求,但該類塗層在醋酸條件下(xià)的耐腐蝕性能均被列爲“不好”和“不推薦”塗層,因此,綜合考慮,不能選用該噴塗材料及工(gōng)藝來制備醋酸泵柱塞表面塗層。

除了上述外(wài)在因素,零部件材料的性質和狀态等内在因素也對零部件的失效有重要影響,因此,在具體(tǐ)分(fēn)析時,要把零部件工(gōng)況條件與零部件性能要求以及不同基體(tǐ)材料與不同工(gōng)藝、不同噴塗材料與不同噴塗工(gōng)藝所制造的零部件性能結合起來,才有可能設計出高質量的、合理的塗層。

1.常用粘結底層材料的性能要求

一(yī)般來講,作爲粘結底層噴塗材料應具有以下(xià)四方面的性能特點:

(1)與基體(tǐ)表面結合強度高,甚至能産生(shēng)微區冶金結合。特别是具有“自粘結”效應的Ni-Al型複合粉末,在熱噴塗過程中(zhōng),Ni與Al能發生(shēng)化學反應,生(shēng)成金屬間化合物(wù),并釋放(fàng)出大(dà)量熱量,甚至這一(yī)反應過程能夠持續到粉末碰撞到基體(tǐ)表面時仍在進行,該效應十分(fēn)有利于變形粒子與基體(tǐ)表面形成微區冶金結合,從而提高粘結合底層與基體(tǐ)之間的結合強度。

(2)具有抗氧化耐腐蝕能力。特别是作爲陶瓷塗層的粘結底層,當在高溫下(xià)工(gōng)作時,環境中(zhōng)的氧氣和腐蝕介質能夠通過陶瓷塗層的孔隙侵入到粘結底層,這就要求粘結底層在高溫下(xià)能形成緻密的氧化物(wù)保護膜,以保護基體(tǐ)金屬不被氧化和環境介質的腐蝕。

(3)塗層表面具有合适的粗糙度,它不僅能爲噴塗工(gōng)作層提供良好的粗化表面,有利于提高工(gōng)作層與粘結底層之間的結合強度,而且對工(gōng)作層表面的粗糙度也有直接影響。

(4)具有合适的熱物(wù)理性能,特别是熱膨脹系數、熱導率等,最好介于基體(tǐ)材料和工(gōng)作層之間,以減小(xiǎo)兩者之間的熱膨脹不匹配性,降低塗層内的熱應力和體(tǐ)積應力,有利于提高塗層的使用壽命。

鑒于粘結底層的重要性,在進行塗層設計時,應綜合考慮基材熱物(wù)理特性和具體(tǐ)工(gōng)況條件謹慎選擇。

2.粘結底層材料選擇方法

在進行塗層設計時,針對粘結底層的選擇,主要考慮以下(xià)兩方面因素的影響。

(1)粘結底層與基體(tǐ)材料的相容性。當基材爲普通碳鋼、合金鋼、不鏽鋼、鎳鉻合金、鋁、鎂、钛、铌等材料時,可選用具有“自粘結”效應的噴塗粉末作爲粘結底層材料,塗層十分(fēn)緻密,孔隙率低,能顯著提高表面工(gōng)作層與基體(tǐ)之間的結合強度。但要注意,該類粘結底層在酸性、堿性和中(zhōng)性鹽的電(diàn)解液中(zhōng)不耐腐蝕,不易在該類液态化學腐蝕條件下(xià)用作粘結底層。

當基材爲銅及銅合金時,應優先選用鋁青銅作粘結底層,由于Cu和Al之間在熱噴塗過程中(zhōng)也會發生(shēng)放(fàng)熱反應,生(shēng)成金屬間化合物(wù),因此,鋁青銅在銅及銅合金表面具有一(yī)定的自粘結性,有利于提高塗層與基體(tǐ)之間的結合強度,且該塗層具有良好的抗熱沖擊性和抗氧化性。

當基材爲塑料及聚合物(wù)類基體(tǐ)時,爲避免基材表面被高溫粒子燒焦而出現“焦化”,從而影響工(gōng)作層與塑料基體(tǐ)之間的結合,常常選擇低熔點金屬(如Zn、Al等)或塑料加不鏽鋼複合粉末作爲粘結底層材料。塑料加不鏽鋼複合粉末是由塑料粉末和不鏽鋼粉末複合而成的粉末,主要用作塑料類基體(tǐ)上噴塗高熔點金屬、陶瓷或金屬陶瓷塗層時的粘結底層材料。其中(zhōng)的塑料組分(fēn)質軟,且流平性好,使塗層與基體(tǐ)塑料有良好的粘結強度,并使塑料基體(tǐ)的受熱減至最小(xiǎo);而不鏽鋼組分(fēn)則具有良好的耐化學腐蝕性能,可形成鑲嵌在塑料塗層中(zhōng)的硬質顆粒,有利于形成粗糙表面,爲噴塗工(gōng)作層提供比較理想的“錨固”結構,此外(wài),不鏽鋼組分(fēn)還有利于把噴塗焰流的熱量散開(kāi),從而避免塑料基體(tǐ)産生(shēng)局部過熱或焦化,對提高粘結底層與基體(tǐ)的結合強度有利。

當基材爲石墨基體(tǐ)時,爲防止石墨和鎢在高溫下(xià)發生(shēng)反應生(shēng)成碳化鎢,引起石墨脆化,可噴塗钽作爲粘結底層。此外(wài),钽塗層與鋼基體(tǐ)之間也能形成自粘結結合。

值得注意的是,在熱噴塗技術中(zhōng),钼(Mo)也被作爲一(yī)種具有自粘結效應的粘結底層來廣泛使用。這是因爲Mo在400℃下(xià),會迅速發生(shēng)氧化,生(shēng)成具有揮發性的MoO3,産生(shēng)急劇升華,裸露出的钼的熔滴對大(dà)多數金屬及其合金的幹淨平滑表面有極好的潤濕鋪展性能,從而形成自粘結效應。除金屬外(wài),它還能夠粘結在陶瓷、玻璃等非金屬表面,但在銅及銅合金、鍍鉻表面、氮化表面和矽鐵表面等除外(wài)。

此外(wài),具有優異的抗高溫氧化性能和耐蝕性能的确NiCr合金,雖然不具有自粘結效應,但也是廣泛使用的一(yī)種粘結底層材料。

(2)粘結底層與工(gōng)況條件。作爲整個塗層的一(yī)部分(fēn),粘結底層的選用也必須滿足工(gōng)況使用要求。由于應用涉及的工(gōng)況環境很多,也很複雜(zá),下(xià)面僅從工(gōng)作溫度和腐蝕環境兩個方面進行闡述。

1)工(gōng)作溫度。每一(yī)種粘結底層材料都有其适宜的工(gōng)作溫度範圍,熱噴塗技術中(zhōng)常用粘結底層材料的特性及最高使用溫度如表所示。

粘結底層特性及最高使用溫度

| 粘結底層材料 |

塗層特性 |

應用範圍 |

最高使用溫度/℃ |

|

Ni-Al (80/20) |

自粘結,塗層緻密,耐熱抗氧化,不耐電(diàn)解質溶液腐蝕 |

耐熱抗氧化塗層,在含電(diàn)解質的溶液中(zhōng),不适宜用作粘結底層 |

800 |

|

Ni-Al (95/5) |

自粘結,塗層緻密,耐熱抗氧化,使用溫度更高,不耐電(diàn)解質溶液腐蝕 |

1010 |

|

|

NiCr-Al (94/6) |

自粘結,塗層緻密,耐高溫氧化和燃氣腐蝕,不耐電(diàn)解質溶液腐蝕 |

980 |

|

|

Ni-Cr (80/20) |

抗高溫氧化,耐多種化學介質腐蝕,抗熱震 |

抗高溫氧化并耐溶液腐蝕的粘結底層 |

1260 |

|

Mo |

不耐氧化,耐多種強腐蝕介質腐蝕,自粘結,耐邊界潤滑磨損 |

耐多種化學介質腐蝕的自粘結塗層,耐邊界潤滑磨損塗層 |

315 |

|

MCrAlY |

優異的耐高溫氧化、耐燃氣腐蝕及耐熱震塗層,不耐電(diàn)解質溶液腐蝕 |

耐高溫熱障陶瓷塗層粘結底層,抗高溫氧化塗層 |

1260~1316 |

2) 腐蝕介質。對于在腐蝕介質中(zhōng)工(gōng)作的塗層,進行塗層設計時要特别注意,粘結底層及工(gōng)作層均應首先具備抵抗工(gōng)作介質腐蝕的能力,此時,選擇粘接底層時,應以耐工(gōng)作介質腐蝕作爲優先考慮條件,在此基礎上,再考慮盡可能提高結合強度,如果粘結底層選擇不當,塗層壽命很難滿足使用需求。例如,某醋酸泵軸套防腐耐磨塗層選用Al2O3-TiO2陶瓷塗層作工(gōng)作層,當采用Ni-Al型粘結底層時,其使用壽命很短,大(dà)約隻有兩周時間,有時甚至出現“脫殼”現象;而當選用Mecto 700(Ni20Cr10W9Mo4Cu1C1B1Fe)時,其使用壽命可長達1.5-2年。由表中(zhōng)所列的常用粘結底層特性可知(zhī),Ni-Al型粘結底層均不耐電(diàn)解質溶液腐蝕,Ni-Cr(80/20)可耐多種化學介質腐蝕及氣體(tǐ)腐蝕的能力,而Mo可耐多種強腐蝕介質腐蝕。一(yī)些金屬塗層與所适應的環境介質如表所示。

部分(fēn)金屬塗層及其适應的介質

| 塗層材料 |

钼 |

钛 |

鎳合金 |

不鏽鋼 |

蒙乃爾 |

哈氏合金 |

鉛 |

鋁、鋅 |

錫 |

|

适用介質 |

濃鹽酸 |

熱的強氧化性溶液 |

堿 |

硝酸 |

氫氟酸 |

熱鹽酸 |

稀硫酸 |

大(dà)氣、水 |

蒸餾水 |

熱噴塗工(gōng)藝的選擇原則如下(xià):

熱噴塗工(gōng)藝方法較多,但每一(yī)種方法都有其自身的優點和局限性,從不同的角度進行熱噴塗工(gōng)藝選擇,會得出不同的結果。以高速火(huǒ)焰噴塗(簡稱HVOF)爲例,當采用HVOF工(gōng)藝噴塗金屬、合金及金屬陶瓷類材料時,可獲得結合強度高(>70MPa)、緻密度高(孔隙率<1%)、氧化物(wù)含量少的高質量塗層,但該工(gōng)藝也存在運行成倍較高、對基體(tǐ)輸入熱量較大(dà)、不能噴塗氧化物(wù)陶瓷(注:個别系統能夠噴塗Al2O3、Al2O3-TiO2等低熔點陶瓷,如HV2000超音速火(huǒ)焰噴塗)等缺點。因此,在選擇熱噴塗工(gōng)藝時,應針對具體(tǐ)需求進行具體(tǐ)分(fēn)析,下(xià)文分(fēn)别從塗層性能、噴塗材料類型、塗層經濟性及現場施工(gōng)等四個方面進行了分(fēn)析。

1. 以塗層性能爲出發點進行選擇時,一(yī)般考慮如下(xià)幾點:

(1)塗層性能要求不高,使用環境無特殊要求,且噴塗材料熔點低于2500℃,可選擇設備簡單、成本較低的氧乙炔火(huǒ)焰噴塗工(gōng)藝。如一(yī)般工(gōng)件尺寸修複和常規表面防護等。

(2)塗層性能要求較高、工(gōng)況條件較惡劣的貴重或關鍵零部件,可選用等離(lí)子噴塗工(gōng)藝。相對于氧乙炔火(huǒ)焰噴塗來講,等離(lí)子噴塗的焰流溫度高,熔化充分(fēn),具有非氧化性,塗層結合強度高,孔隙率低。

(3)塗層要求具有高結合強度、極低孔隙率時,對金屬或金屬陶瓷塗層,可選用高速火(huǒ)焰(HVOF)噴塗工(gōng)藝;對氧化物(wù)陶瓷塗層,可選用高速等離(lí)子噴塗工(gōng)藝(如PlazJet等離(lí)子噴塗)。如果噴塗易氧化的金屬或金屬陶瓷,則必須選用可控氣氛或低壓等離(lí)子噴塗工(gōng)藝,如Ti、B4C等塗層。

2.以噴塗材料類型爲出發點進行選擇時,基本原則如下(xià):

(1)噴塗金屬或合金材料,可優先選擇電(diàn)弧噴塗工(gōng)藝。

(2)噴塗陶瓷材料,特别是氧化物(wù)陶瓷材料或熔點超過3000℃的碳化物(wù)、氮化物(wù)陶瓷材料時,應選擇等離(lí)子噴塗工(gōng)藝。

(3)噴塗碳化物(wù)塗層,特别是WC-Co、Cr3C2-NiCr類碳化物(wù)塗層,可選用高速火(huǒ)焰噴塗工(gōng)藝,塗層可獲得良好的綜合性能。

(4)噴塗生(shēng)物(wù)塗層時,宜選用可控氣氛或低壓等離(lí)子噴塗工(gōng)藝。

3.以塗層經濟性爲出發點進行選擇時。應盡可能選用電(diàn)弧噴塗工(gōng)藝。

在噴塗原材料成本差别不大(dà)的條件下(xià),在所有熱噴塗工(gōng)藝中(zhōng),電(diàn)弧噴塗的相對工(gōng)藝成本最低,且該工(gōng)藝具有噴塗效率高、塗層與基體(tǐ)結合強度較高、适合現場施工(gōng)等特點。幾種主要熱噴塗工(gōng)藝的塗層特征及相對成本如表所示。

幾種熱噴塗工(gōng)藝性能及成本比較

| 工(gōng)藝 |

電(diàn)弧 噴塗 |

火(huǒ)焰 噴塗 |

HVOF |

等離(lí)子 |

低壓 等離(lí)子 |

爆炸 噴塗 |

|

孔隙率(%) |

10 |

10~20 |

0.1~2 |

2~5 |

0.5 |

0.1~1 |

|

結合強度 |

很好 |

一(yī)般 |

極好 |

很好~極好 |

極好 |

極好 |

|

相對工(gōng)藝成本 |

1 |

3 |

5 |

5 |

10 |

10 |

4.以能否進行現場施工(gōng)爲出發點進行工(gōng)藝選擇時,應首選電(diàn)弧噴塗,其次是火(huǒ)焰噴塗,便攜式HVOF及小(xiǎo)功率等離(lí)子噴塗設備也可在現場進行噴塗施工(gōng)。目前,還有人将等離(lí)子噴塗設備安裝在可以移動的機動車(chē)上,形成可移動的噴塗車(chē)間,從而完成遠距離(lí)現場噴塗作業。

在實際使用中(zhōng),因零件形狀、大(dà)小(xiǎo)、材質、使用環境及服役條件等存在千差萬别,要獲得最佳的塗層使用性能,必須将熱噴塗技術所涉及到的各個環節綜合在一(yī)起進行優化處理,特别是要注意将噴塗材料與各種熱噴塗工(gōng)藝的特點結合起來,内容涉及所選擇的噴塗材料、塗層厚度、相應的噴塗設備和工(gōng)藝參數等,塗層結構設計是否合理一(yī)般要通過生(shēng)産檢驗或現場試驗才能确定。在熱噴塗應用技術中(zhōng),所涉及的塗層結構大(dà)體(tǐ)可分(fēn)爲以下(xià)四種。

1.單層結構

單層結構塗層是指隻需要在經過預處理的零件表面噴塗單一(yī)成分(fēn)塗層,即可滿足使用性能要求的塗層結構模式。在實際應用中(zhōng)所占比例較大(dà),是最常用的熱噴塗塗層結構之一(yī),可爲基體(tǐ)提供防腐、耐磨、抗高溫氧化、導電(diàn)、尺寸修複、延長使用壽命等功能。所有的熱噴塗工(gōng)藝,包括普通火(huǒ)焰噴塗、噴焊、電(diàn)弧噴塗、HVOF、爆炸噴塗、等離(lí)子噴塗等均可獲得具有特定性能的單層結構塗層。

2.雙層結構

雙層結構塗層是指采用兩種噴塗材料在經過預處理的零件表面分(fēn)兩次噴塗形成的塗層結構,每層具有不同的功能,通常與基體(tǐ)相鄰的塗層稱爲粘結底層,其主要作用是提高基體(tǐ)與塗層之間的結合強度;外(wài)層或表面層稱爲工(gōng)作層或面層,其主要作用是滿足零件所要求的性能。這種結構塗層在實際應用中(zhōng)所占的比例也較大(dà),也是最常用的熱噴塗塗層結構之一(yī)。兩種塗層可采用同一(yī)種熱噴塗工(gōng)藝方法來完成,如采用單一(yī)工(gōng)藝方法,如普通火(huǒ)焰、爆炸噴塗或等離(lí)子噴塗來分(fēn)别噴塗兩種塗層,也可采用不同的熱噴塗方法來完成,如可采用電(diàn)弧噴塗粘結底層,再采用等離(lí)子噴塗表面工(gōng)作層;或先采用超音速火(huǒ)焰噴塗粘結底層,再采用等離(lí)子噴塗表面工(gōng)作層,該組合是目前飛機發動機用熱障塗層的典型工(gōng)藝。

3.多層結構

多層結構是指塗層層數達三層或三層以上的塗層結構,在實際應用中(zhōng)并不常用,隻在特殊工(gōng)況條件下(xià)才采用。

有的多層結構通過采用多種成分(fēn)塗層來滿足一(yī)種性能要求,例如,爲了開(kāi)發出能夠滿足柴油發動機用的長壽命厚熱障塗層,Robert等采用了熱膨脹系數非常接近的三層結合底層來降低塗層熱應力,其塗層結構如圖所示,各層塗層的熱膨脹行爲如右圖所示。由于基體(tǐ)材料4140、NiCrAlY、FeCrAlY、FeCoNiCrAl和ZrO2-Y2O3之間膨脹系數屬于逐漸變化的,從而可以大(dà)幅度減小(xiǎo)ZrO2-Y2O3塗層與基體(tǐ)之間的熱膨脹不匹配性,從而達到減小(xiǎo)熱應力、延長使用壽命的目的。

多層結構示意圖

有的多層結構則具有多種功能,例如,爲了顯著提高汽輪機用熱障塗層的使用壽命和工(gōng)作可靠性,Leed等人提出在金屬粘結層和熱障塗層之間增加阻止氧擴散塗層,并在金屬粘結層和阻止氧擴散塗層、熱障塗層和阻止氧擴散塗層之間增加梯度過渡層,以阻礙氧擴散到金屬粘結層,形成脆性的金屬-陶瓷界面,

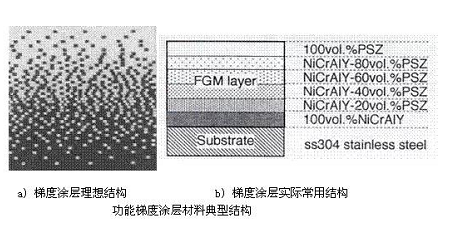

4.梯度結構

在熱障塗層中(zhōng),由于粘結層金屬和氧化锆陶瓷的熱膨脹系數差異較大(dà),這種差異将導緻塗層内應力過大(dà),并且在熱循環條件下(xià)常發生(shēng)陶瓷塗層的早期破壞。爲了減小(xiǎo)内應力,提高塗層與基體(tǐ)的結合強度,材料科學家開(kāi)始在常規熱障塗層中(zhōng)引入功能梯度材料制備技術。

日本學者新野正之、平井敏雄和渡邊龍三首先提出了FGM的概念,與此同時,中(zhōng)國學者袁潤章等也提出了FGM的概念,并率先在國内開(kāi)展了這方面的研究。FGM的設計思想是針對兩種或兩種以上性質不同的材料,通過連續改變其組成、組織、結構與孔隙等要素, 使其内部界面消失,得到性能呈連續平穩變化的新型非均質複合材料。借助功能梯度材料的概念,使熱障塗層結構梯度化,相應地,熱膨脹系數将沿塗層厚度方向逐漸變化,從而緩和塗層制備過程中(zhōng)和熱循環使用過程中(zhōng)産生(shēng)的熱應力。

梯度功能材料爲金屬/陶瓷塗層材料無法解決的熱應力緩和問題提供了一(yī)種有效的方法,這爲熱障塗層的應用帶來了令人興奮的前景,因此倍受世界各國材料界的重視。德國與美國繼日本之後也開(kāi)始大(dà)規模的研制,我(wǒ)國也将此研究列入了“863”計劃,短短十幾年中(zhōng),迅速發展取得了令人矚目的成就。航天、航空、飛機、衛星、運載火(huǒ)箭等需要耐超高溫的熱屏障材料,核反應堆、發動機用耐熱材料、熱遮蔽材料,使用FGM熱障塗層後可大(dà)幅度提高熱效率。

國内已經對功能梯度熱障塗層的抗熱震性能進行了研究,王富恥等人對等離(lí)子噴塗方法制備的ZrO2-NiCrAl系梯度熱障塗層在瞬态熱負荷下(xià)的破壞機理進行了研究,指出:陶瓷面層除了冷卻過程中(zhōng)的徑向拉力超過陶瓷材料的強度導緻塗層破壞的模式以外(wài),在加熱的過程中(zhōng)陶瓷層間界面出現大(dà)的軸向拉伸應力,最終可以導緻塗層剝落。朱景川等人對ZrO2-Ni系梯度熱障塗層的熱沖擊與熱疲勞行爲進行了研究,結果表明:ZrO2-Ni系梯度熱障塗層的抗熱沖擊參數呈梯度分(fēn)布,熱沖擊破壞符合熱疲勞損傷機理,裂紋的準靜态擴展爲其控制因素;熱疲勞裂紋在梯度層内以微孔聚集、連接方式萌生(shēng)和擴展,而在梯度層間無橫向貫穿裂紋,克服了傳統塗層的熱應力剝落問題。黃維剛對ZrO2-NiCoCrAlY系梯度熱障塗層進行了研究,認爲去(qù)應力退火(huǒ)可以進一(yī)步提高塗層的抗熱沖擊性能。

文章内容來源于:熱噴塗與在制造