硬質塗層抗噴砂型沖蝕磨損研究現狀

狀

1. 中(zhōng)國農業機械化科學研究院集團有限公司新材料技術與裝備研究所 ;

2. 哈爾濱工(gōng)業大(dà)學 先進焊接與連接國家重點實驗室

摘要:爲減少材料和能源的損耗, 延長零部件使用壽命, 硬質塗層被應用于噴砂型沖蝕磨損環境。本文介紹了噴砂型沖蝕磨損的危害和硬質塗層的應用情況, 綜述了硬質塗層力學性能、 基體(tǐ)材料性能、 粒子特性和噴砂參數等對塗層抗噴砂型沖蝕磨損的影響趨勢, 總結了噴砂型沖蝕磨損的動力學模拟和沖擊試驗的研究情況, 指出了塗層硬度和韌性以及基體(tǐ)與塗層性能的匹配有助于提高塗層抗噴砂型沖蝕磨損, 展望了通過數字模拟與試驗驗證相結合的方式獲得各種硬質塗層抗噴砂型沖擊磨損機理模型的前景。

關鍵詞:硬質塗層;噴砂;粒子;沖蝕磨損

引言

受重載、高速、高溫、腐蝕、磨損、沖擊等苛刻服役環境的影響,高端裝備零部件壽命不足嚴重制約了裝備的穩定性和可靠性,采用硬質塗層塗覆能一(yī)定程度上延長零部件的服役壽命,但在長期使用過程中(zhōng),特别是在噴砂型沖蝕磨損環境下(xià),塗層也存在損傷,甚至面臨失效的風險。

硬質塗層雖然具有硬度高、 抗磨損、 耐高溫等特性, 而且塗層中(zhōng)通常含有陶瓷類組分(fēn)結構,具有較強的抗酸堿腐蝕能力, 能夠較好的抵禦外(wài)界環境的損害, 但越來越多的應用研究發現,在硬質塗層服役過程中(zhōng), 特别是在噴砂型沖擊磨損條件下(xià), 硬質塗層不可避免的存在損傷。本文主要從硬質塗層抗噴砂型沖蝕磨損的應用情況、影響硬質塗層抗沖蝕性能的因素、 抗沖蝕機理以及硬質塗層抗噴砂沖蝕的動力學模拟和沖擊試驗等方面進行分(fēn)析和綜述, 以期爲高端裝備零部件表面硬質塗層制造的科研和生(shēng)産提供參考。

硬質塗層在抗噴砂型沖蝕磨損方面的應用

所謂噴砂型沖蝕磨損是指工(gōng)件表面受到氣流攜帶小(xiǎo)的、 松散的流動固體(tǐ)粒子的沖擊, 粒子反複沖擊使得材料從表面逐漸被去(qù)除。噴砂型沖蝕磨損在許多行業和領域( 如化工(gōng)、 石油、 冶金、核電(diàn)、 火(huǒ)電(diàn)等行業中(zhōng)用于運輸的管道、 風機葉片等)中(zhōng)是造成關鍵零部件嚴重損壞的重要原因。這些損壞不但造成經濟浪費(fèi), 有時甚至會引起巨大(dà)的安全事故。在零部件表面采用适當的保護塗層可以減少沖蝕磨損, 有效地保護零部件。針對航空發動機葉片等零部件, 硬質塗層的應用效果較好。TiN 塗層是最早被批準用于發動機壓氣機部件的抗沖蝕磨損塗層, 加拿大(dà) Liburdi 公司在 1992 年将 TiN 抗沖刷塗層應用于直升機 T64 和 T58 發動機壓氣機葉片, 與未塗覆塗層葉片壽命對比, 葉片的壽命提升了 2~3 倍。法國的“ 幻影” 飛機發動機壓氣機葉片表面也鍍有 TiN 塗層, 該塗層葉片經 1600 小(xiǎo)時使用後仍沒有破損。随着多元塗層的發展, 研究學者通過添加 Al、 Cr、 Si、 B、Ta、 Hf、 Y、 Ce 等元素形成三元甚至多元硬質塗層,進一(yī)步改善了塗層的抗沖蝕磨損性能。如 TiAlN塗層的抗沖蝕磨損性能比 TiN 塗層高數倍。德國亞琛工(gōng)業大(dà)學 Tobias Brögelmann 在葉片表面制備的 TiAlSiN, 葉片的抗沖蝕磨損性能大(dà)幅提高。MDS-PRAD、 GE 公司将牌号爲 BlackGold的軟 / 硬層交替多層複合塗層應用在壓氣機轉子葉片上, 與單層的氮化物(wù)塗層對比, 其斷裂韌性和抗沖擊性能得到顯著的提升。此外(wài), 采用 W及 W 合金等作爲中(zhōng)間層的新型 TiB2 多層結構塗層, 經沖蝕磨損試驗表明, 其抗沖蝕磨損性能較Ti/TiN 多層膜提高了約兩個數量級。據報道,使用硬質塗層後, 發動機壓氣機在沙漠飛行環境的沖蝕磨損率從 80% 降低到 3% 左右。

影響硬質塗層抵抗噴砂型沖蝕磨損的因素

如果将硬質塗層噴砂型沖蝕看作一(yī)個系統,那麽在這個系統中(zhōng)主要包含了硬質塗層、 基體(tǐ)材料、 砂粒以及推動砂粒運動的氣流。因處于一(yī)個系統中(zhōng)的每個方面之間都會存在相互影響, 因此硬質塗層的性能、 基體(tǐ)材料的性能、 粒子特性和噴砂參數等都會對硬質塗層抵抗噴砂型沖蝕磨損産生(shēng)影響。

硬質塗層力學性能的影響

硬質塗層的硬度和斷裂韌性對噴砂型沖蝕磨損的影響較大(dà)。硬質塗層多爲脆性材料, 當磨料粒子撞擊硬質塗層時在撞擊區域産生(shēng)塑性變形, 随着撞擊力的增大(dà), 撞擊區域産生(shēng)裂紋, 裂紋交錯連接後引發材料的脆性去(qù)除。由 Evans 等人提出的彈塑性壓痕破裂理論可以看出, 随着硬質塗層材料硬度的增大(dà), 塗層的沖蝕磨損減小(xiǎo),但也有不少研究者認爲硬度對脆性材料的沖蝕磨損影響是相對的, 對韌性較好的硬質塗層的沖蝕磨損困難。因而, 實際的硬質塗層在抵抗沖蝕磨損時, 除硬度的影響外(wài), 還需要考慮韌性的影響。從彈塑性壓痕理論的關系中(zhōng)可以看出, 斷裂韌性對沖蝕磨損的影響高于硬度的影響, 即硬質塗層即使硬度較低, 但如果韌性較高的話(huà), 也較難磨損。再者, 當沖擊角度較低時, 硬質塗層材料會産生(shēng)粒子犁削。因此, 既韌且硬的硬質塗層材料較難被磨損破壞。

基體(tǐ)材料性能的影響

硬質塗層依附于基體(tǐ)材料, 基體(tǐ)與塗層之間熱膨脹系數和晶體(tǐ)結構的差異會造成塗層中(zhōng)殘餘應力的增加, 繼而影響塗層與基體(tǐ)的結合以及塗層的硬度。此外(wài), 基體(tǐ)的硬度、 彈性模量會對塗層的抗沖蝕磨損性能産生(shēng)重要影響。但目前關于基體(tǐ)材料對硬質塗層抗沖蝕磨損性能的影響存在的較大(dà)的分(fēn)歧。鄒雪倩的研究表明高硬度的基體(tǐ)材料表面塗層的沖蝕磨損率低于低硬度的基體(tǐ)材料;吳鳳芳 研究表明, 同種塗層的沖蝕磨損率并不随基體(tǐ)硬度的增加而增加, 也不随基體(tǐ)硬度的減小(xiǎo)而降低, 即基體(tǐ)的硬度與塗層的沖蝕磨損率之間沒有簡單而明顯的定量關系。基體(tǐ)的彈性模量與塗層的相當時, 塗層抗沖蝕磨損性能最好, 兩者差别較大(dà)時, 塗層的抗沖蝕磨損性能較差。

粒子特性的影響

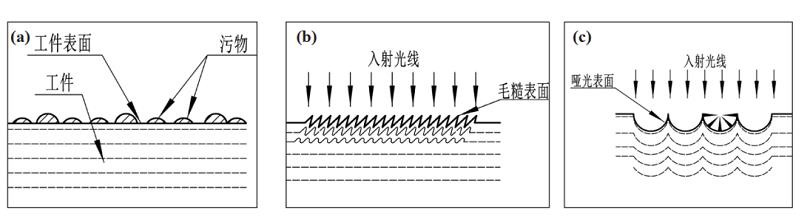

粒子特性主要包括粒子形狀、 硬度和粒度等。粒子的形狀一(yī)般有鋒利邊緣的不規則形狀和丸狀兩種。粒子形狀不同對處理後表面的形貌和光澤産生(shēng)影響( 如圖 1 所示) , 經鋒利邊緣的不規則粒子處理後, 表面較爲毛糙, 同時因入射光線被折射, 表面發暗;經丸狀粒子處理後, 表面爲球狀面, 入射光線僅部分(fēn)被折射, 表面呈啞光效果 。如果在相同的參數下(xià)進行沖蝕, 鋒利邊緣的不規則粒子的沖蝕磨損量大(dà)于丸狀粒子。

圖 1 噴砂粒子的形狀對工(gōng)件表面形貌的影響:(a) 噴砂處理前;(b) 鋒利邊緣的不規則粒子處理後;(c) 丸狀粒子處理後

圖 1 噴砂粒子的形狀對工(gōng)件表面形貌的影響:(a) 噴砂處理前;(b) 鋒利邊緣的不規則粒子處理後;(c) 丸狀粒子處理後

噴砂沖蝕參數的影響

噴砂沖蝕參數主要有噴砂角度、粒子速度和噴砂時間等。粒子入射速度與硬質塗層表面的夾角爲噴砂沖蝕角度。噴砂沖蝕角度影響硬質塗層對粒子撞擊的響應方式。當以鋒利邊緣不規則粒子小(xiǎo)角度噴砂沖蝕時,硬質塗層材料受到微切削作用,Bitter、Hutchings等将材料沖蝕磨損方式定義爲切削磨損 / 變形,當以丸狀粒子小(xiǎo)角度噴砂沖蝕時,硬質塗層的響應方式爲耕犁變形。大(dà)角度噴砂沖蝕時,硬質塗層的沖蝕磨損方式爲變形磨損。總體(tǐ)來說, 小(xiǎo)角度噴砂沖蝕粒子的能量主要消耗于微切削作用,大(dà)角度噴砂沖蝕粒子的能量主要消耗于塑性變形。

粒子速度和噴砂時間都與硬質塗層沖蝕磨損量成正比。噴砂沖蝕時間越長,硬質塗層的沖蝕磨損量越大(dà)。粒子速度受沖蝕距離(lí)和壓強的影響,噴砂距離(lí)的減小(xiǎo)和壓強增大(dà)都能提高粒子速度,從而在不改變時間的前提下(xià)增大(dà)塗層的沖蝕磨損量。

硬質塗層抗噴砂型沖蝕磨損機理的研究現狀

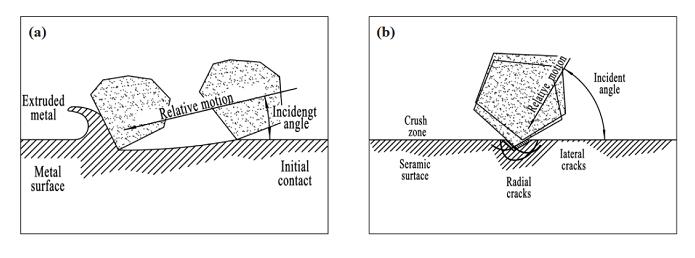

爲了揭示固體(tǐ)粒子沖擊下(xià)材料破壞的機理,從 1958 年起研究學者陸續提出了多種機理模型,但到目前爲止, 還沒有确定的理論和模型能全面解釋材料沖蝕的内在機理, 預測材料的抗沖蝕磨損性能。在這些理論模型中(zhōng),具有較深遠影響的理論模型包括微切削理論、變形磨損理論和彈塑性壓痕破裂理論。對于硬質塗層材料說,在低角度沖蝕的條件下(xià)材料的沖蝕機理主要是微切削引起的塗層材料剝落, 在高角度沖蝕的條件下(xià)材料的沖蝕機理主要是沖擊引起的裂紋萌生(shēng)及擴展,成爲疲勞源, 導緻塗層失效( 如圖 2 所示) 。吳鳳芳通過對硬質合金 WC/TiC/Co、WC/Co和不鏽鋼 1Crl8Ni9Ti 基體(tǐ)上TiN、TiAlN、CrAlN和 CrAITiN 塗層沖蝕磨損表面的宏觀形貌、微觀形貌及沖蝕坑斷面形貌分(fēn)析,揭示了塗層的沖蝕磨損機理,主要表現爲微切削和脆性疲勞斷裂。在對高速鋼基體(tǐ)上的TiN塗層的沖蝕磨損研究中(zhōng),Henqvist 等提出塗層沖蝕疲勞磨損機理, 即塗層沖蝕一(yī)段時間後,随粒子沖擊次數的增加, 在塗層中(zhōng)産生(shēng)橫向裂紋并擴展,相鄰裂紋相互交叉,最終形成碎片而從塗層沖蝕表面脫落。Yang 等對采用非平衡磁控濺射技術在钛合金 Ti6A14V 基體(tǐ)上沉積的 TiN 塗層和 TiAlN 塗層 ( 厚度 6 μm)進行沖蝕磨損試驗研究,發現塗層材料的去(qù)除方式既有微切削,也有開(kāi)裂。Yang 等 對在钛合金Ti6A14V基體(tǐ)上磁控濺射沉積CrAlTiN塗層(厚度 4.2 μm) 的沖蝕磨損試驗研究表明,沖蝕角低于45° 時, CrTiAlN 塗層沖蝕表面有微切削痕,幾乎見不到開(kāi)裂;沖蝕角高于45°後,塗層沖蝕表面有微切削痕,也有因塗層開(kāi)裂造成的剝落坑。也就是說,在高角沖蝕條件下(xià), CrTiAlN 塗層材料的去(qù)除包括兩種方式:沖蝕粒子的微切削和粒子沖擊造成的開(kāi)裂。

圖 2 噴砂型沖蝕磨損機理:(a) 小(xiǎo)角度沖蝕;(b) 大(dà)角度沖蝕

硬質塗層抗噴砂型沖蝕磨損的動力學模拟和試驗情況

在對硬質塗層進行噴砂沖蝕模拟研究時, 重點分(fēn)析粒子沖擊塗層表面的動态過程, 氣流對粒子的加速作用通過賦予粒子初始速度進行簡化。季楚淩對多砂粒連續沖擊内表面帶 SiC 脆性塗層的管件進行動态模拟研究, 當設置砂粒初速度15 m/s、粒徑 100 μm 時, 發現砂粒無論是以 15°的低角度還是 90° 的高角度沖擊均隻造成 SiC 塗層的破壞, 未對管件基材産生(shēng)影響, 同時塗層在低角度時更耐沖擊。張翼飛等通過數值模拟的方式, 建立了球形 A12O3 顆粒沖擊覆有 TiN/Ti塗層 TC4 基體(tǐ)的二維軸對稱模型,主要通過等效塑性應變 (PEEQ) 這一(yī)指标來衡量塗層厚度和層數對 TC4 基體(tǐ)塑性變形的影響情況, 研究結果表明,對于單層塗層厚度超過 12 μm 後, 塗層厚度增加基體(tǐ)的塑性變形減小(xiǎo), 對于多層塗層, 随塗層層數增加基體(tǐ)的塑性變形減小(xiǎo)。Bielawski等利用 ABAQUS 有限元軟件研究了多種不同結構的TiN 塗層在單粒子沖擊下(xià)塗層表面的應力變化情況, 通過選擇不同的塗層結構和材料參數計算了塗層的應力大(dà)小(xiǎo), 結果表明在不同的塗層結構中(zhōng)應力值最大(dà)可以相差 3.6 倍, 通過優化結構可改善塗層表面的應力分(fēn)布, 提高其抗沖磨損性能。Griffin等對 SiC 顆粒沖蝕 Al2O3 陶瓷塗層進行仿真并建立了模型, 直觀的觀察到了塗層表面沖蝕坑的深度和形貌, 并計算出了塗層材料的沖蝕率。王宇飛 運用有限元方法, 對 Ti-6AI-4V 和SiC 陶瓷的沖蝕磨損性能進行了分(fēn)析, 得出了沖蝕磨損性能随沖蝕角、 沖蝕速度、 顆粒粒徑的變化規律。

國内外(wài)研究學者針對不同的硬質塗層開(kāi)展了不同尺寸砂粒粒子、 在不同沖擊角度等條件下(xià)的抗沖蝕磨損對比試驗。如 Yang 等使用 50 μm尖角狀 A12O3 對 Ti6Al4V 基體(tǐ)表面 TiAlN 塗層進行沖擊, 沖擊粒子的速度爲 60 或 84 m/s,粒子的平均流量爲1~2 g/min,試驗表明 TiAIN 抗沖擊磨損能力明顯優于 TiN。曹鑫等在 TC4 钛合金表面制備了 DLC、TiN 塗層,在試驗平台上考核試樣在 30°、90° 入射角度下(xià)的抗沖蝕磨損性能, 砂粒的主要成分(fēn)是 SiO2,結果表明,在 90° 時 TiN塗層因内應力小(xiǎo)于 DLC 塗層,抗疲勞破壞能力強, 抗沖蝕磨損性能優于 DLC 塗層。Dobrzafiski等 在黃銅表面制備 100 nm 厚 Ti 過渡層, 然後分(fēn)别制備單層 TiN、CrN、ZrN、TiAlN 及其多層塗層, 使用以 A12O3 爲主、平均尺寸 70 μm 的顆粒, 垂直沖擊塗層,結果表明:單層塗層 Ti/TiN、 Ti/CrN、 Ti/ZrN、Ti/TiAlN 的抗沖擊去(qù)除性能好。Antonv 等采用直徑 0.1mm 的 SiO2 顆粒在 30° 角度下(xià)沖擊單層 TiN、單層 TiCN、多層TiAlN、梯度 AlTiN 和納米 AlTiN/Si3N4 超硬塗層,各塗層沖蝕磨損率按從小(xiǎo)到大(dà)排序爲 TiN< AlTiN /Si3N4 <AlTiN <TiAlN < TiCN。謝文偉等 使用模拟與試驗相結合的方式, 首先通過壓痕斷裂理論,建立硬質合金基體(tǐ)表面塗層的沖擊模型, 磨料顆粒設置爲直徑 100 μm 的剛性球體(tǐ)。基體(tǐ)表面塗層分(fēn)别爲 3 μm 的 TiAlN、CrAlN、TiN、CrN,設置速度 60 m/s,垂直沖擊,結果表明失效單元的數目 TiAlN < CrAIN < TiN < CrN, 即 CrN 的抗沖擊去(qù)除能力相對最差, 并通過試驗得到了驗證。

結論與展望

(3) 随着數字建模和仿真技術的發展, 将實際工(gōng)況條件下(xià)粒子的沖蝕磨損的類型和方式與動力學模拟相結合, 不但有助于獲得适用的工(gōng)藝參數,而且有益于深入探讨各種塗層的沖蝕磨損機理,将爲塗層損傷時的去(qù)除再制造提供了理論支撐,爲高端裝備零部件的降本增效提供助力。

文章來源:CTSA熱噴塗技術平台

如有侵權請聯系删除,謝謝