摘要:環境障塗層體(tǐ)系中(zhōng) Si 粘結層的制備工(gōng)藝對塗層性能有重要影響,性能良好的 Si 粘結層可以有效提高環境障塗層與 SiC 複合材料結合強度和改善塗層與基體(tǐ)熱膨脹的匹配程度。本文主要研究 Si 粘結層的制備工(gōng)藝對塗層組織及性能的影響,采用大(dà)氣等離(lí)子噴塗技術在 SiC 基片上制備 Si 粘結層,研究噴塗電(diàn)流對 Si 粘結層表面粗糙度、相

摘要:環境障塗層體(tǐ)系中(zhōng) Si 粘結層的制備工(gōng)藝對塗層性能有重要影響,性能良好的 Si 粘結層可以有效提高環境障塗層與 SiC 複合材料結合強度和改善塗層與基體(tǐ)熱膨脹的匹配程度。本文主要研究 Si 粘結層的制備工(gōng)藝對塗層組織及性能的影響,采用大(dà)氣等離(lí)子噴塗技術在 SiC 基片上制備 Si 粘結層,研究噴塗電(diàn)流對 Si 粘結層表面粗糙度、相組成與形貌、與基體(tǐ)的結合強度和硬度的影響。綜合分(fēn)析發現,噴塗電(diàn)流爲 400 A 時,顆粒熔融狀态良好,塗層表面粗糙度 Ra 爲 (3.15±0.35) μm,截面孔隙率爲 4.9%,塗層結合優于其他三組工(gōng)藝,其平均結合強度值爲 16 MPa。

關鍵詞:大(dà)氣等離(lí)子噴塗;Si 粘結層;結合強度;表面粗糙度

先進航空動力系統被譽爲現代工(gōng)業“ 皇冠上的明珠” , 新材料是航空渦輪發動機技術進步的重要基礎。連續纖維增強碳化矽陶瓷基複合材料(SiCf/SiC, CMC) 具有低密度、 優異的高溫力學性境惡劣。在高溫氧化氣氛中(zhōng),SiC 陶瓷的表面生(shēng)成緻密的 SiO2 防護層,當高溫氧化氣氛中(zhōng)存在水蒸氣時,SiO2 會與水蒸氣發生(shēng)反應生(shēng)成揮發的 Si(OH)4,加速 SiC 陶瓷的腐蝕。因此考慮到航空發動機的複雜(zá)工(gōng)況和高溫水氧腐蝕, 爲了保證 SiC 陶瓷材料的長期使用,需要對 SiC 陶瓷基熱端部件表面進行防護處理。環境障塗層 (Environmental Barrier Coatings, EBCs) 是指在發動機熱端結構件表面的防護塗層, 在複合材料部件與惡劣服役環境間設立一(yī)道屏障,保障複合材料部件長壽命服役的高可靠性。

經過多年的研究與探索, 稀土矽酸鹽材料是最具應用前景的環境障塗層陶瓷面層材料。典型環境障塗層由稀土矽酸鹽面層和 Si 粘結層構成。Si 粘結層可以起到阻止碳化矽陶瓷基體(tǐ)氧化、 提高碳化矽陶瓷基體(tǐ)與環境障塗層的結合強度, 改善塗層與基體(tǐ)的熱膨脹匹配程度的作用。大(dà)氣等離(lí)子噴塗 (Atmospheric Plasma Spray,APS) 被廣泛用于環境障塗層的制備, Si 粘結層的制備工(gōng)藝尚缺乏系統研究。本文主要研究 Si 粘結層的制備及表征, 采用 APS 技術在燒結 SiC 基片上制備 Si 粘結層, 研究噴塗電(diàn)流對 Si 粘結層表面粗糙度、 相組成與形貌、 與基體(tǐ)的結合強度和硬度的影響。

使用常壓燒結的 SiC 作爲噴塗基片, 基片尺寸 φ25 mm× 2 mm。制備 Si 粘結層之前需要對SiC 基片表面進行噴砂處理, 選用 24 目綠碳化矽砂, 使用吸入式噴砂機(型号 RH-9080A-F,沈陽榮輝噴砂設備有限公司) 噴砂處理後,采用精密粗糙度測試儀( 型号 JB-4C, 上海泰明光學儀器有限公司)測量 SiC 基片的表面粗糙度。

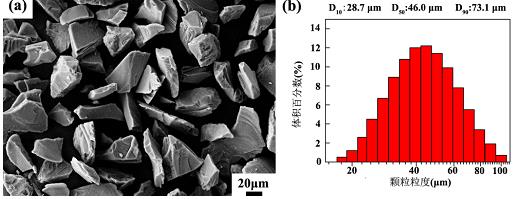

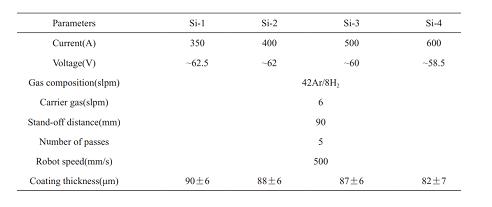

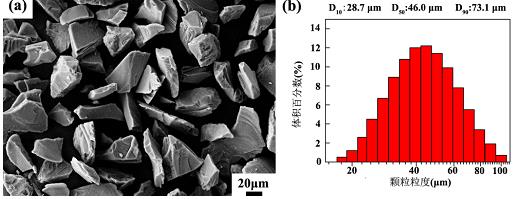

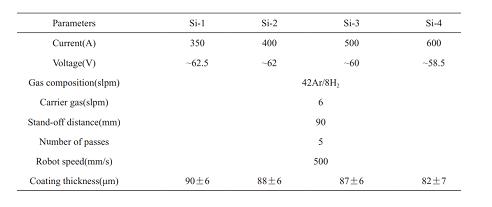

Si 粘 結 層 所 用 矽 粉 原 料 爲 是 Metco 4810(Oerlikon Metco, USA),使用激光粒度分(fēn)析儀(MasterSizer 2000, Malvern, UK) 測 量 其 粒 度 分(fēn)布, 矽粉顯微形貌和粒度分(fēn)布如圖 1(a) 及1 (b)所 示, 其 中(zhōng) D50 爲 46.0 μm。Si 粘 結 層 采 用 大(dà)氣等離(lí)子噴塗技術進行制備, 等離(lí)子噴塗設備(Oerlikon Metco, MulticoatTM , Switzerland), 噴槍(PROPLASMA HP, Saint-Gobain, France), 噴塗的工(gōng)藝參數參見表 1。

圖 1 Si 粉的顯微形貌和激光粒度分(fēn)布:(a) 掃描形貌;(b) 激光粒度分(fēn)布

表 1 等離(lí)子噴塗制備 Si 粘結層工(gōng)藝參數

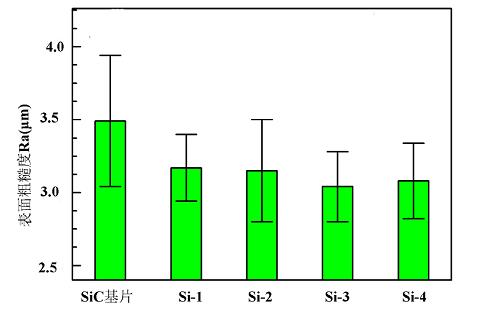

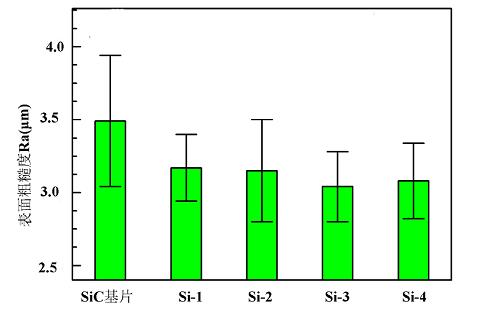

使用精密粗糙度測試儀( 型号 JB-4C, 上海泰明光學儀器有限公司) 測量了不同工(gōng)藝制備 Si粘結層的表面粗糙度。制備态 Si 粘結層的相組成分(fēn)析采用 X 射線衍射儀 (D/max-2400, Rigaku,Japan) 進行分(fēn)析, 使用 Cu Kα 射線, 2θ 掃描範圍爲 10~80°, 掃描速度選擇 20°/min。使用場發射掃描電(diàn)子顯微鏡 (SUPRA 35, LEO, Oberkochen,Germany), 以 及 配 套 的 能 譜 儀 (EDAX EDSsystem, Gatan & EDAX & KYC, America), 觀察樣品表面和截面形貌, 分(fēn)析塗層的成分(fēn)。塗層表面經過抛光後使用全自動硬度計 (Q10A+, Qness,Austria), 選擇載荷 25 g、50 g、100 g、200 g、300 g 和 500 g 測量樣品硬度。參考 HB 5476-91《熱噴塗塗層結合強度試驗方法》 測量不同工(gōng)藝 Si 粘結層與 SiC 基片的結合強度, 采用電(diàn)子萬能試驗機(CMT4204, 深圳市新三思材料檢測有限公司) ,使用拉伸夾具對塗層結合強度進行測定, 橫梁位移速度爲 2 mm/min。 噴砂預處理是熱噴塗工(gōng)藝中(zhōng)最常使用的基體(tǐ)表面預處理方法之一(yī), 而表面預處理狀态對于塗層服役性能具有重要的影響。考慮到燒結SiC 陶瓷硬度高, 本工(gōng)作使用 24 目綠碳化矽砂進行噴砂預處理。圖 2 所示爲噴砂預處理後 SiC 基片和制備态 Si 粘結層表面粗糙度。經預處理後,燒結 SiC 基片粗糙度 Ra 爲 (3.49±0.45) μm;采用不同噴塗工(gōng)藝沉積 Si 粘結層後, 随着噴塗電(diàn)流的增加, 表面粗糙度 Ra 平均值略微降低。分(fēn)析其原因爲噴塗電(diàn)流增大(dà), 功率升高, Si 粉顆粒熔融程度提高, 沉積到 SiC 基片的塗層鋪展良好。四組不同噴塗工(gōng)藝 Si 粘結層粗糙度 Ra 分(fēn)别爲(3.17± 0.23) μm、 (3.15± 0.35) μm、 (3.04± 0.24) μm 和 (3.08±0.26) μm, 後續将對 Si 粘結層的顯微結構、 結合強度和力學性能展開(kāi)進一(yī)步研究。

圖 2 SiC 基片與 Si 粘結層表面粗糙度

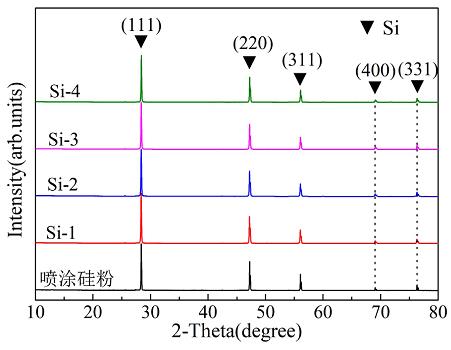

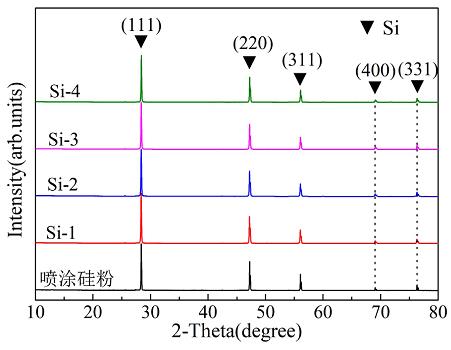

對四組工(gōng)藝制備的 Si 粘結層和噴塗矽粉的相組成進行了 XRD 分(fēn)析, 結果如圖 3 所示。對比塗層和噴塗矽粉圖譜, 可以看出噴塗态塗層與噴塗矽粉的 X 射線衍射峰峰位沒有出現漂移, 相組成相同, 說明在 Si 粘結層制備過程中(zhōng)沒有出現雜(zá)質相。

圖 3 矽粉及不同噴塗參數制備 Si 粘結層的 XRD

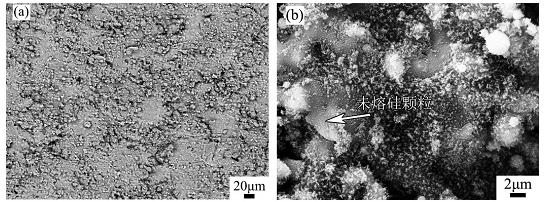

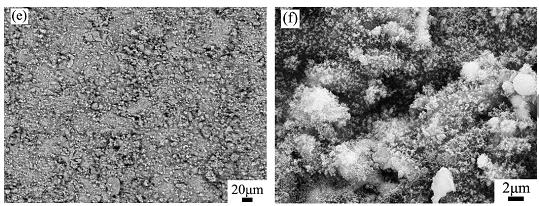

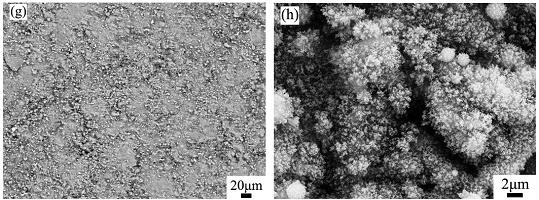

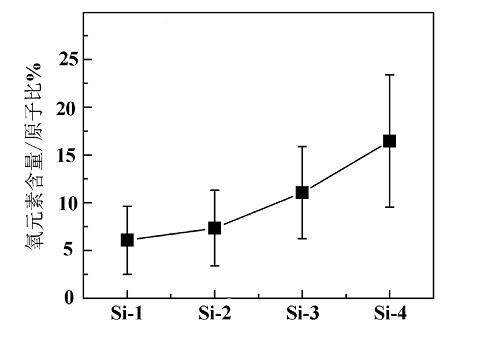

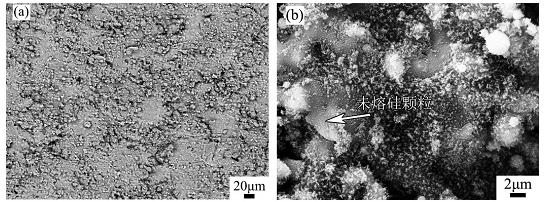

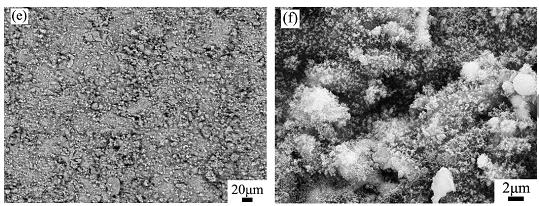

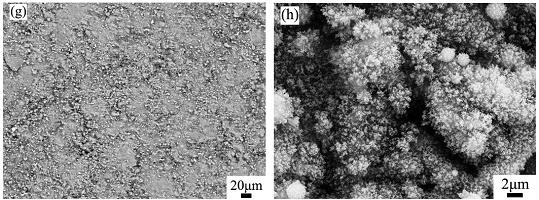

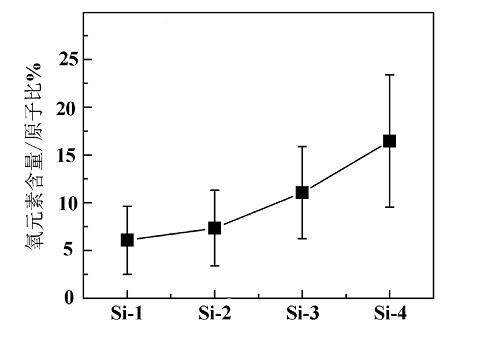

采用 Metco 4810 粉末在噴塗距離(lí)爲 90 mm、噴槍移動速率爲 500 mm/s、 噴塗電(diàn)流爲 350 A、400 A、 500 A 和 600 A 的條件下(xià)制備的 Si 粘結層組織形貌如圖4 所示。四組工(gōng)藝參數對應的低倍背散射形貌分(fēn)别爲圖4(a)、 圖 4 (c)、 圖 4 (e) 和圖4 (g), 能夠觀察到塗層表面熔融狀态和顆粒堆積緊密程度。Si-1 和 Si-2 塗層表面中(zhōng)較大(dà)顆粒多于Si-3 和 Si-4 塗層, 這是由于随着噴塗電(diàn)流的增大(dà),粉末粒子熔融更充分(fēn)。四組工(gōng)藝參數對應的高倍二次電(diàn)子形貌分(fēn)别爲圖 4 (b)、 圖 4 (d)、 圖 4 (f) 和圖4 (h), 噴塗電(diàn)流爲350 A的Si-1塗層放(fàng)大(dà)形貌(圖4(b)) 表面能觀察到與 Si 粉( 圖 1 (a)) 類似的規則形狀顆粒, 表明該條件下(xià)部分(fēn)顆粒未熔化充分(fēn);更高噴塗電(diàn)流制備塗層(圖 4 (c)、 (e)、 (g)) 中(zhōng),粉末粒子熔化充分(fēn), 扁平化程度更高。在高倍的二次電(diàn)子形貌圖 4(b)、 圖 4(d)、 圖 4(f) 和圖 4(h)中(zhōng)顯示了在微米尺度下(xià)塗層粗糙的表面狀态, 四組不同工(gōng)藝的塗層表面都很粗糙, 凹凸不平。塗層放(fàng)大(dà)形貌中(zhōng)均存在納米尺寸的白(bái)色顆粒, 随着噴塗電(diàn)流增加, 白(bái)色的微粒增多。推測該白(bái)色顆粒應該是 Si 氧化形成的, 在 300 倍二次電(diàn)子形貌下(xià),選擇表面比較平坦的區域取 7 個點進行 EDSpoint 分(fēn)析,僅選擇矽和氧兩種元素進行對比, 繪制了四種工(gōng)藝塗層表面的氧含量如圖 5 所示。從圖 5 中(zhōng)可以看出, 随着噴塗電(diàn)流的增大(dà), 塗層表面含氧量升高, 表面氧化加重。

圖 4 Si 粘結層表面形貌:(a), (b) Si-1;(c), (d) Si-2;(e), (f) Si-3;(g), (h) Si-4

圖 5 Si 粘結層表面含氧量

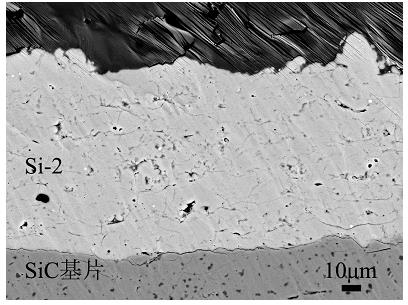

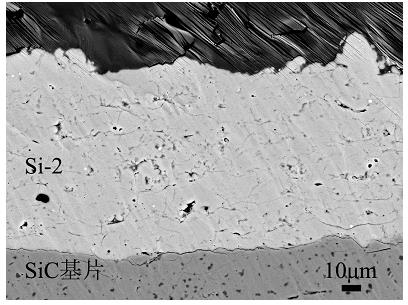

選擇大(dà)氣等離(lí)子噴塗不同工(gōng)藝制備 Si 粘結層的截面形貌進行觀察。Si-2 樣品典型截面形貌如圖 6 所示, Si-2 塗層截面形貌顯示, 塗層結構較爲緻密, 噴塗粉末熔融的效果很好, 塗層與基片在結合處相互鑲嵌, 并未出現較大(dà)的裂紋。進一(yī)步采用 Image 軟件統計了不同噴塗電(diàn)流制備Si-1、 Si-2、 Si-3和Si-4塗層的孔隙率分(fēn)别爲5.78%、4.90%、 3.96% 和 3.84%。随噴塗電(diàn)流的增加, Si粒子從等離(lí)子射流中(zhōng)獲得的能量增加, 粒子溫度和速度也相應增加。當電(diàn)流增加到 400 A 時, 粒子不僅速度較高, 熔化狀态良好, 與 SiC 陶瓷基體(tǐ)表面碰撞沉積形成塗層時, 粒子間結合充分(fēn),因而孔隙率較低。

圖 6 Si-2 塗層截面形貌的背散射電(diàn)鏡照片

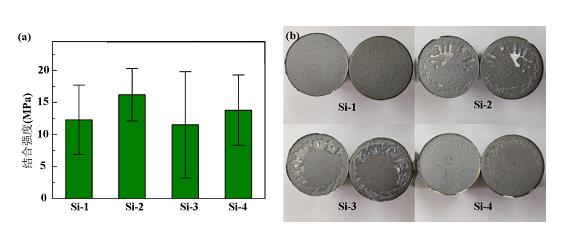

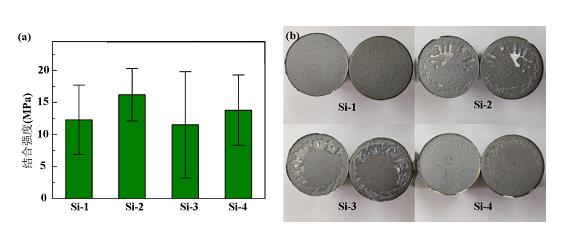

參照标準 HB 5476-91《熱噴塗塗層結合強度試驗方法》 , 制作了粘結塗層基體(tǐ)與拉脫端的卡具, 利用電(diàn)子萬能試驗機測量不同 Si 粘結層的結合強度, 所得數據繪制了 Si 粘結層結合強度柱狀圖, 見圖 7(a)。在結合強度的柱狀圖中(zhōng)可以看出,Si-1 粘結層的平均結合強度約爲 12.5 MPa;Si-2塗層的結合強度較高, 其平均結合強度值約爲 16MPa, 對應噴塗電(diàn)流 400 A, 此時随噴塗電(diàn)流增大(dà),塗層結合強度降低;單組噴塗參數塗層的結合強度數值變動較大(dà), 其中(zhōng) Si-3 塗層的結合強度标準偏差達到 8 MPa, 波動較大(dà)。在噴塗電(diàn)流 400 A(噴塗功率 24.7 kW) 時, Si 粘結層結合強度達到最大(dà),可能原因是因爲 Si 粉顆粒的熔融效果較好且沉積到基片後的塗層内應力最小(xiǎo)。當噴塗電(diàn)流 350 A時, Si 粉顆粒可能沒有達到理想熔融效果, 未與基片充分(fēn)的嵌合, 而當噴塗電(diàn)流 500 A 和 600A 時, 雖然 Si 粉顆粒熔融效果更好, 但是其塗層的内應力也随之增大(dà), 使塗層的結合強度降低。對拉伸斷裂後塗層形貌進行觀察, 斷裂發生(shēng)在 Si粘結層與 SiC 基片之間, 其中(zhōng)典型樣品形貌如圖7(b) 所示。

圖 7 Si 粘結層結合強度實驗結果:(a) 塗層結合強度柱狀圖;(b) 拉脫典型形貌圖片

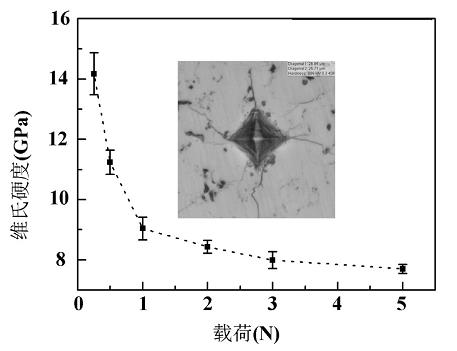

基于前面幾部分(fēn)對 Si 粘結層塗層相組成、 形貌和結合強度分(fēn)析, 塗層表面粗糙度、 粉體(tǐ)的熔融情況、 塗層表面的氧含量和孔隙率都随噴塗電(diàn)流有規律的變化, 但是 Si-2 組(噴塗電(diàn)流爲 400 A)塗層結合強度高于其他三組工(gōng)藝。對 Si-2 組的塗層表面進行抛光, 采用全自動硬度計進行硬度測量, 載荷分(fēn)别爲 25 g、 50 g、 100 g、 200 g、 300 g和 500 g, 基于測量的數據繪制了不同載荷下(xià)硬度對比圖, 将對應的硬度平均值用虛線連接, 形成

了載荷 - 硬度曲線, 曲線上方的圖片爲載荷 300 g維氏硬測試後壓痕形貌, 參見圖 8。圖 8 中(zhōng), 随着載荷增大(dà), 對應的塗層硬度值降低, 且硬度值降幅減緩, 在載荷超過 300 g 時, 硬度曲線趨于直線, 約 8 GPa。當載荷小(xiǎo)時 (25 g、50 g),壓頭作用的區域很小(xiǎo), 沒有超出晶界的範圍且區域内孔隙較少, 所測的硬度值較大(dà);當載荷很大(dà)時 (300g、 500 g), 壓頭作用的區域很大(dà), 超過晶界範圍,且區域内孔隙較多, 所測量硬度值較小(xiǎo)。進一(yī)步我(wǒ)們選擇載荷 100 g 對比不同噴塗工(gōng)藝對塗層硬度影響。100 g 載荷下(xià), Si-1、 Si-2、 Si-3、 Si-4對應的塗層硬度分(fēn)别是:(9.6±0.6) GPa、 (9.0±0.4)GPa、 (9.1±0.6) GPa、(9.2±0.5) GPa, 四組工(gōng)藝的硬度值差異不明顯, 可以得出噴塗電(diàn)流對塗層硬度影響不太明顯。

本文采用大(dà)氣等離(lí)子噴塗技術在 SiC 陶瓷基片上制備 Si 粘結層,研究噴塗電(diàn)流對塗層表面粗糙度、相組成和形貌、與基體(tǐ)的結合強度和硬度的影響,主要結論如下(xià):

(1) 噴砂處理的基片表面粗糙度 Ra 平均值爲3.5 μm,制備 Si 粘結層後,塗層表面粗糙度比基片略低, 但其平均值均在 3.0 μm 以上;随着噴塗電(diàn)流的增加, 塗層表面粗糙度Ra平均值略有降低。

(2) XRD 分(fēn)析顯示塗層無雜(zá)質相;通過顯微形貌觀察,對比了噴塗粉末的熔融狀态、 塗層表面含氧量和截面孔隙率,随着噴塗電(diàn)流增大(dà),噴塗粉末熔融越充分(fēn)、塗層表面氧化越明顯、截面孔隙率越低、塗層越緻密。

(3) 熱噴塗塗層結合強度試驗中(zhōng),Si-2 塗層的結合強度平均值高于其他三組工(gōng)藝, 其平均結合強度值爲 16 MPa。

(4) Si-2 粘結層載荷 - 硬度曲線中(zhōng),随着載荷增大(dà),壓頭作用區域變大(dà),硬度值降低,載荷超過 300 g 時,塗層硬度趨于常數值,約 8 GPa;載荷 100 g 時,測量不同噴塗電(diàn)流制備的塗層的硬度值, 發現噴塗電(diàn)流對塗層硬度影響不太明顯。