摘要:在地面台或核心機上開(kāi)展熱障塗層試車(chē)需耗費(fèi)巨大(dà)的人力物(wù)力, 且無法捕捉塗層損傷演化的關鍵信息。 通過研制高速旋轉渦輪葉片熱障塗層動态服役環境模拟與測試裝置, 并在轉子葉片熱障塗層表面敷設高溫電(diàn)阻應變計與熱電(diàn)偶可實現服役過程中(zhōng)的應變損傷與溫度場的實時檢測。 敷設方法選擇陶瓷棒火(huǒ)焰噴塗, 應變計的溫度補償通過高溫升降爐來實現, 同時也開(kāi)展了靜态熱沖擊考核對比實驗。 結果表明轉速 6000 r/min、 服役溫度 1000℃時渦輪葉片截面溫差爲 103℃, 提高轉速後熱障塗層溫度降低但主應變顯著提高, 吸力面主應變大(dà)于壓力面, 在平行于緣闆方向應變梯度最大(dà)。 在動态熱沖擊循環測試中(zhōng)塗層失效前測點主應變爲 0.23%~0.82%,高于靜态測試的 0.04%~0.67%, 各測點均爲拉伸變形。高速旋轉熱障塗層經曆 128 次熱循環剝落失效, 失效原因爲應變損傷的累積以及離(lí)心載荷作用下(xià)裂紋的迅速擴展。

關鍵詞:渦輪葉片; 熱障塗層; 模拟考核試驗平台; 實時檢測

引言

渦輪葉片熱障塗層服役在高溫、高速旋轉、沖蝕、 腐蝕等熱力化載荷耦合的環境下(xià),依靠常規的拉伸、氧化、熱力疲勞等實驗方法難以準确研究其失效機制,傳統的非接觸式無損檢測方法很難捕捉其在熱應力、離(lí)心力、氣動力等複雜(zá)載荷作用下(xià)的損傷演變信息。研制渦輪葉片熱障塗層熱力化耦合模拟測試裝置,實現高速旋轉熱障塗層與燃氣交互作用下(xià)湍流、熱斑以及複雜(zá)應力場的模拟和檢測,對分(fēn)析工(gōng)作葉片熱障塗層的破壞機理與服役可靠性至關重要。

針對熱障塗層的熱沖擊考核測試國内外(wài)開(kāi)展了大(dà)量研究, 北(běi)京航空材料研究院、北(běi)京科技大(dà)學等通過考核熱障塗層的熱循環壽命,指導新型塗層的設計與工(gōng)藝優化,湘潭大(dà)學通過聲發射技術與數字圖像相關法結合的方式首次實現了導向葉片熱障塗層在服役過程中(zhōng)應變演化和裂紋損傷模式的實時檢測。荷蘭 NLC 和加拿大(dà) NRC 研制的 LCS-4 系列高速燃氣裝置通過燃燒柴油等産生(shēng)高溫、高壓燃氣對樣品進行加熱,實現熱障塗層樣品在旋轉狀态下(xià)的考核。 美國cincinnati 大(dà)學研制的動态模拟裝置将熱障塗層樣品固定在旋轉軸上模拟離(lí)心力,燃氣噴槍對多個旋轉樣品同時進行加熱。 中(zhōng)國航發動研所、渦輪院等在核心機或整機試驗台上開(kāi)展了渦輪葉片動應力測試,實驗時在發動機前端布置引電(diàn)器, 通過全轉速範圍試車(chē)測試渦輪葉片的共振頻(pín)率、 共振轉速以及高周疲勞損傷。 然而, 這些工(gōng)作多數是針對熱障塗層靜止件的考核或對試件進行象征性的繞軸旋轉, 也有針對轉子葉片基底強度的考核測試但未涉及塗層失效領域。 在熱障塗層靜止件的考核中(zhōng)時檢測技術應用比較成熟,在高溫燃氣沖擊與高速旋轉作用下(xià)熱障塗層應變場與溫度場的實時檢測仍是領域内的難點與空白(bái)點。

試驗

試驗樣品

試驗樣品爲帶熱障塗層的燃氣渦輪轉子葉片,多個渦輪葉片在渦輪盤上呈圓周均布, 通過卡具固定後随渦輪盤高速旋轉。 熱障塗層體(tǐ)系由基底、 粘結層、 陶瓷層組成, 基底材料爲鎳基高溫合金, 采用超音速火(huǒ)焰噴塗工(gōng)藝制備了厚度爲 80μm NiCrAlY 粘結層, 采用電(diàn)子束物(wù)理氣相沉積工(gōng)藝制備了厚度爲 120 μm 的 YSZ 陶瓷層。

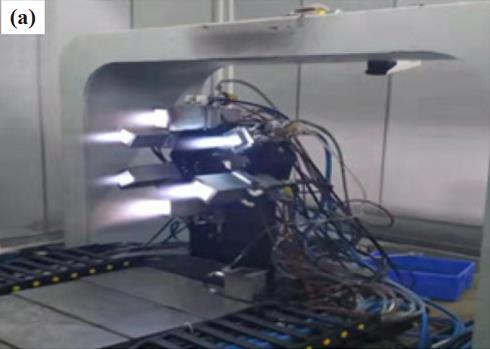

爲了解決熱障塗層地面試車(chē)前考核評價平台缺失、 關鍵損傷參數不清的難題, 研制了渦輪葉片熱障塗層熱力化耦合動态試驗模拟與測試裝置。裝置通過高速電(diàn)機帶動載有渦輪盤的主軸旋轉,超音速燃氣噴槍使用航空煤油做燃料, 純氧做助燃劑, 噴槍在導軌的帶動下(xià)可深入燃燒室對旋轉的渦輪葉片進行加熱, 渦輪葉片最大(dà)旋轉直徑爲460 mm。 圖 1(a)、 (b) 分(fēn)别爲同時點燃六把燃氣噴槍和噴槍深入燃燒室效果圖。 試驗選擇 6000 r/min、 1000 ℃ 作爲主要考核工(gōng)況, 即渦輪葉片以6000 r/min 速度旋轉時熱障塗層表面最高溫度需要達到 1000℃。 一(yī)次熱沖擊循環包括升溫、 保溫階段共 5 min 和降溫階段 5 min。 實驗開(kāi)始前渦輪葉片以預定轉速旋轉, 點燃的噴槍在導軌上前進時開(kāi)始計時。 保溫階段結束後, 噴槍從燃燒室中(zhōng)移出熱障塗層開(kāi)始降溫, 降溫過程結束後葉片停止旋轉。 爲分(fēn)析不同服役轉速對塗層表面溫度以及應變損傷的影響, 對比轉速選擇 5000 r/min 和4000 r/min。

圖 1 導軌上點燃的燃氣噴槍: (a) 同時點燃六把噴槍; (b) 噴槍深入燃燒室

實時檢測方式

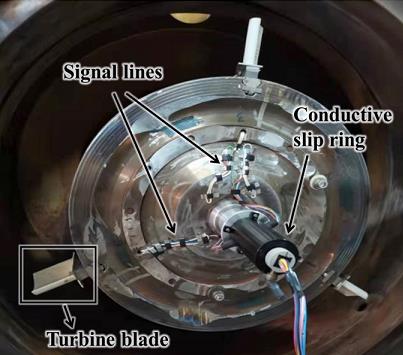

動态裝置的實時檢測系統由高溫電(diàn)阻應變計、測溫熱電(diàn)偶、 高溫引線、 導電(diàn)滑環和分(fēn)析系統組成。 應變計和熱電(diàn)偶安裝在熱障塗層表面, 微小(xiǎo)形變會引起熱障塗層表面應變計阻值的變化,應變儀通過采集電(diàn)信号變化進而獲取形變信息。導電(diàn)滑環工(gōng)作時轉子端( 滑環外(wài)殼) 高速旋轉的電(diàn)刷與靜子端( 被卡具固定) 的金屬環時刻保持滑動接觸, 從而将電(diàn)信号持續、 穩定傳出。 如圖2 所示, 應變計和熱電(diàn)偶引線與高溫導線儲能焊接後在渦輪盤表面均勻布置然後接入導電(diàn)滑環,爲防止導線在高速旋轉過程中(zhōng)損壞, 需使用高溫合金薄片進行全程的點焊固定。 信号線經導電(diàn)滑環靜止引出後連接遠端的應變儀、 測溫儀等分(fēn)析設備。

應變片與熱電(diàn)偶的安裝方式

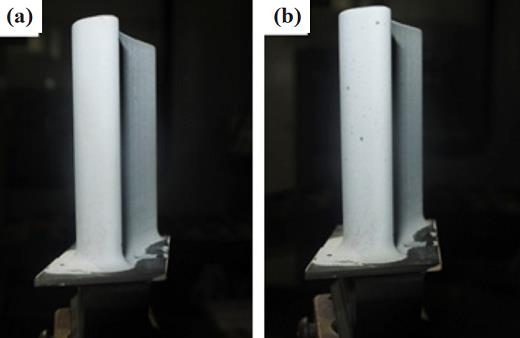

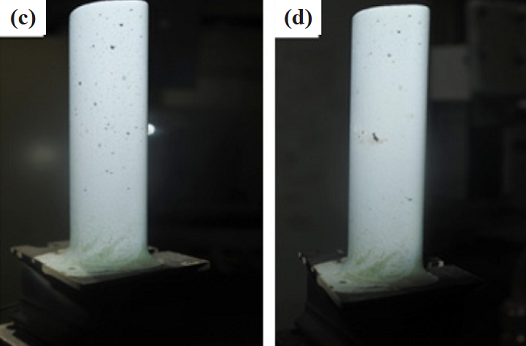

固定在熱障塗層表面的應變計、 熱電(diàn)偶,不僅要面臨高溫、高速旋轉的服役環境, 還要承受高壓的燃氣沖刷,極易發生(shēng)脫落并扯斷引線 。爲保證信号傳輸的穩定性,本文應變計與熱電(diàn)偶的安裝方式采用火(huǒ)焰噴塗法。 所用設備爲 ROKIDE 火(huǒ)焰噴塗系統, 其原理是利用乙炔和氧氣燃燒産生(shēng)的高溫火(huǒ)焰将氧化鋁棒材霧化成熔滴噴射在熱障塗層表面, 進而固定應變計和熱電(diàn)偶。實驗所用 Vishay 應變計型号爲 ZWPNC-063-120,标 稱 阻 值 120Ω, 最 高 工(gōng) 作 溫 度1038℃。

圖 2 渦輪盤表面信号線的布置

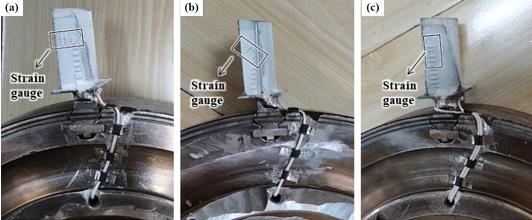

爲保證安裝應變計的存活率, 應變測點應避開(kāi)應變梯度較大(dà)的位置, 選取平整易于噴塗固定的區域。 同時參考相關文獻, 應變計最爲理想的敷設位置在葉片尾緣中(zhōng)上部( 距葉尖 15 mm,距尾緣 5 mm) , 此位置在承受較大(dà)動應變的同時, 也承受着較大(dà)的離(lí)心載荷。 同一(yī)測點在不同方向上的應變梯度不同, 應變示值也會存在差異,爲了探究熱障塗層不同方向上的應變梯度, 如圖3 在三個葉片的吸力面測點互成 45° 安裝電(diàn)阻應變計。 爲了對比壓力面與吸力面應變差異, 在圖3(c) 吸力面測點對稱的壓力面同樣以 90° 安裝應變計。 由于過多測點的噴塗會影響渦輪葉片本身的振動特性, 并且難以在同一(yī)葉片上完成多條引線的平衡布置, 因此将同級渦輪盤上的渦輪葉片做等效處理, 即認爲同時服役的帶熱障塗層渦輪葉片狀态一(yī)緻。

圖 3 在不同角度安裝應變計的熱障塗層葉片: (a) 0° ; (b) 45° ; (c) 90°

結果及分(fēn)析

溫度測量結果

2.1.1 截面溫度分(fēn)布

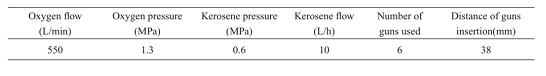

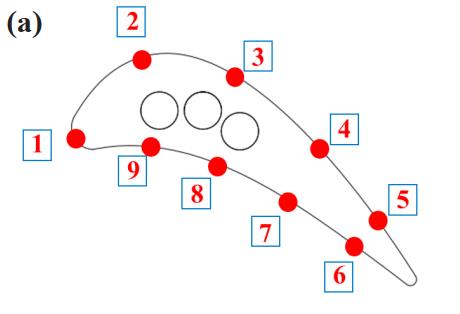

爲測量高速旋轉熱障塗層的截面溫度場, 在應變測點所在截面選取了 9 個點進行溫度測量,其中(zhōng)測溫點 5 和 6 與尾緣應變測點位置一(yī)緻。6000 r/min、 1000 ℃服役時設備的加熱參數如表 1。

表 1 轉速 6000r/min、 溫度 1000℃時的測試參數

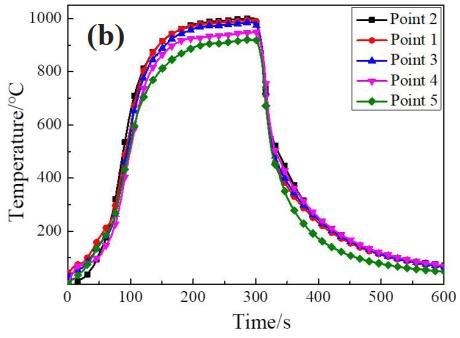

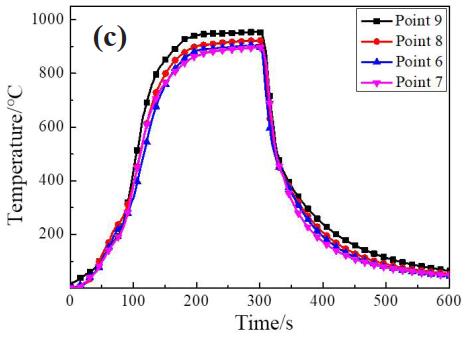

由圖 4 溫度測點和截面各點時間溫度變化曲線可知(zhī), 點1~5的最高溫度分(fēn)别是992 ℃、 1000 ℃、985 ℃、 948 ℃和 921 ℃, 點 6~9 的最高溫度分(fēn)别是 905 ℃、 897 ℃、 921 ℃、 956 ℃。 整體(tǐ)上, 吸力面溫度高于壓力面, 前緣的溫度高于尾緣, 其中(zhōng)溫度最高的位置出現在吸力面靠近前緣處( 測點 2, 1000 ℃) 、 最低位置在壓力面尾緣( 測點7, 897 ℃) 。 這是因爲在葉片旋轉過程中(zhōng), 高溫燃氣率先在吸力面與渦輪葉片發生(shēng)交互作用, 吸力面被加熱的更充分(fēn); 前緣靠近焰心并且正對火(huǒ)焰沖擊, 所以在前緣整體(tǐ)溫度大(dà)于尾緣。 在噴槍未完全進入燃燒室之前溫升速率較慢(màn), 随後升溫速率顯著提高, 最終各測點相繼達到穩定狀态。

圖 4 熱障塗層截面溫度測量: (a) 截面溫度測點; (b) 吸力面溫升曲線; (c) 壓力面溫升曲線

2.1.2 不同服役轉速溫度變化

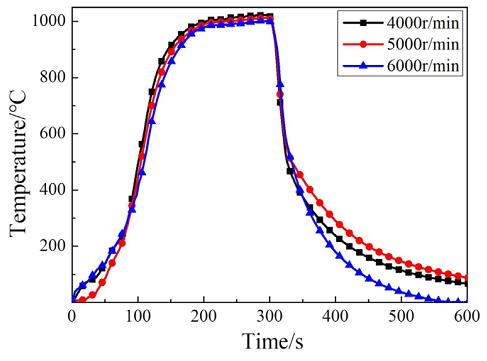

圖 5 爲測溫點 2 以表 1 參數加熱時不同轉速下(xià)的溫度變化曲線, 在下(xià)的溫度變化曲線, 在 6000 r/ min、5000 r/min、4000 r/min 的穩定溫度分(fēn)别爲 1000 ℃、1013 ℃、1022 ℃。可以看出,加熱參數不變時随着轉速的降低, 溫度呈小(xiǎo)幅升高的趨勢。 這是因爲受尾迹導流的影響, 轉速越高渦輪葉片承受的風阻越大(dà),帶走的熱量越多, 所以塗層表面溫度越低。 與此同時, 周圍相對低溫的氣流會在葉片表面形成“冷卻氣膜”, 轉速越高低溫氣流的冷卻效果便越顯著。

圖 5 不同轉速下(xià)熱障塗層溫度變化曲線

應變測量結果

2.2.1 溫度補償

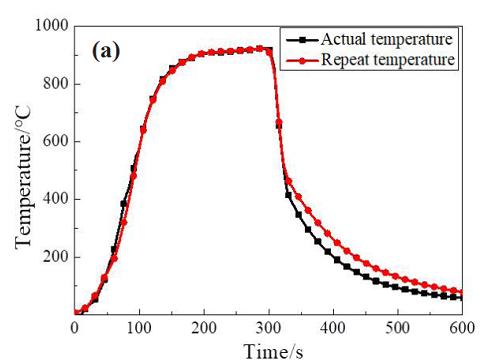

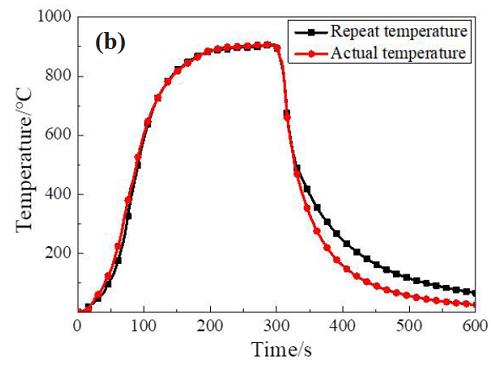

圖 6 熱障塗層在升降爐中(zhōng)的溫升重複曲線與實際溫度曲線對比: (a) 吸力面; (b) 壓力面

2.2.2 不同安裝位置應變結果

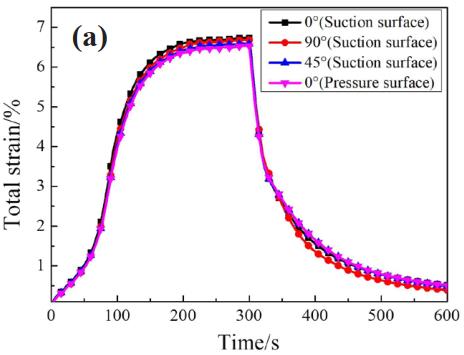

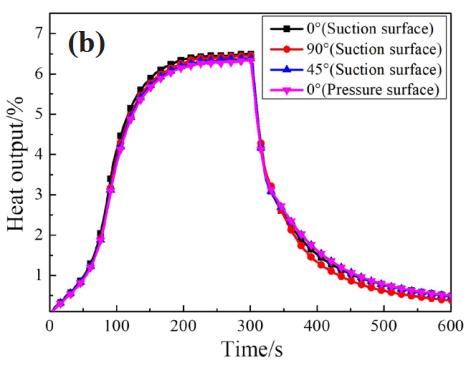

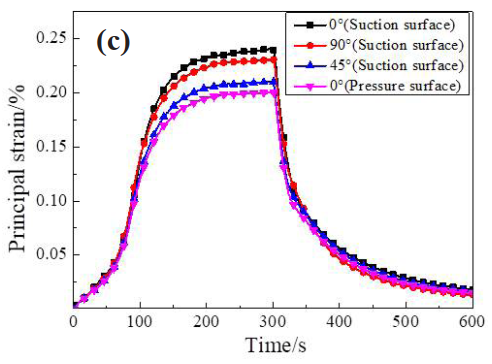

如 圖 7 所 示 爲 1000 ℃、 6000 r/min 測 試 狀态下(xià), 4 個應變測點應變總量曲線 (a)、 熱輸出曲線 (b) 和二者作差得到的主應變曲線 (c)。 對保溫時穩定狀态的應變進行分(fēn)析, 可見熱輸出在應變總量中(zhōng)占比很高。 由圖 7(c) 可知(zhī), 吸力面主應變(0.23%) 大(dà)于壓力面 (0.20%), 在不同的安裝角度,0°、 90°、 45° 方向的主應變分(fēn)别爲 0.24%、 0.23%、0.21%。 吸力面溫度高具有更大(dà)熱應力, 同時也承受着更多的氣流沖擊, 因此主應變高于壓力面。應變計示值反應的是應變計敏感栅接觸範圍内的總變形, 安裝方向平行于緣闆 (0°) 時截面方向溫度梯度高、 敏感栅所受應變梯度大(dà), 因此形變量最大(dà)。 垂直于緣闆方向 (90°) 的應變梯度較小(xiǎo)但與燃氣的接觸面積變大(dà)、 受到更多剪切式氣流沖刷, 因此在多重機制共同作用下(xià), 0° 方向應變大(dà)于 90° 大(dà)于 45°。

圖 7 熱障塗層應變曲線:(a) 應變總量; (b) 熱輸出; (c) 主應變

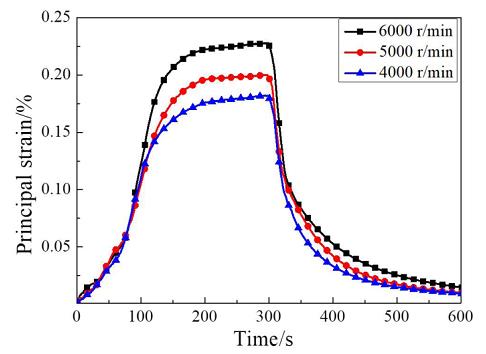

2.2.3 不同服役轉速應變變化

圖 8 所示爲吸力面 90° 方向敷設的應變計在不同服役轉速下(xià)主應變曲線。 可以看到, 随着轉速的降低主應變呈現明顯的下(xià)降趨勢, 在不同服役轉速下(xià)主應變曲線。 可以看到, 随着轉速的降低主應變呈現明顯的下(xià)降趨勢, 在 6000 r/min、 5000 r/min 和 4000 r/min 時分(fēn)别爲 0.23%、0.20% 和 0.18%。 在轉速降低時塗層表面溫度有小(xiǎo)幅上升、 熱應力有所提高, 但轉速降低後氣流激振、 機械振動以及離(lí)心載荷将顯著下(xià)降, 在高速旋轉過程中(zhōng)動應變對塗層變形的影響起着決定性的作用, 因此主應變明顯降低。

圖 8 不同轉速下(xià)熱障塗層主應變

與靜态測量結果對比

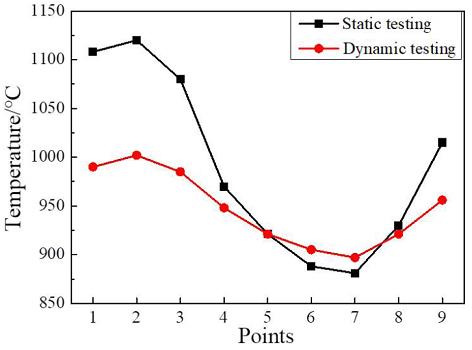

2.3.1 溫度測量結果對比

爲了對比動态、 靜态服役過程中(zhōng)熱障塗層表面溫度場差異, 使用同規格樣品, 在靜态熱沖擊實驗台開(kāi)展了對照實驗。 靜态測溫通過紅外(wài)熱像儀實現, 測溫點的選取與動态一(yī)緻, 燃氣噴槍對準測溫點 2 加熱, 以保證此位置爲溫度最高。 與此同時, 爲了便于對比動、 靜态熱沖擊循環過程的主應變演化, 需調節靜态測試的主控溫度使動、靜态測試時葉背尾緣測點 5 的溫度變化一(yī)緻。 圖9 爲動、 靜測試保溫狀态下(xià)各測點的溫度分(fēn)布,與高速旋轉熱沖擊相比, 維持葉背尾緣溫度相同時, 靜态測試的前緣溫度高達 1123 ℃, 截面溫差242 ℃ 遠大(dà)于動态考核的 103 ℃。 動态測試時渦輪葉片處于環境溫度較高的燃燒室中(zhōng), 且高速旋轉下(xià)火(huǒ)焰對葉片的加熱更爲均勻, 而靜态熱沖擊時, 遠離(lí)噴槍口的尾緣受周圍低溫環境的影響升溫緩慢(màn), 終态溫度也較低, 因此動靜、 态測試的截面溫度分(fēn)布存在明顯差異。

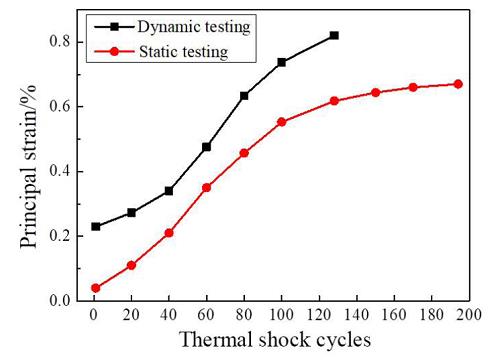

爲了分(fēn)析熱障塗層失效的損傷演變過程及其失效機理, 對動、 靜态熱循環過程進行了應變損傷演化的實時檢測。 綜合考慮應變測點的穩定性與典型性, 選擇在吸力面 90° 安裝的應變計對熱循環過程進行應變采集。 塗層失效判定條件爲剝落面積達到 10% 或剝落長度大(dà)于 10 mm, 每 20次循環進行一(yī)次采樣繪制。 圖 10 爲帶熱障塗層渦輪葉片動态與靜态熱沖擊循環考核過程中(zhōng)最大(dà)主應變演化曲線。 圖中(zhōng)可以看出, 動态熱沖擊主應變在 0.23%~0.82% 之間, 靜态熱沖擊主應變在0.04%~0.67% 之間, 均爲拉伸變形。 動态熱沖擊實驗熱障塗層經曆 128 次循環剝落失效, 低于靜态測試的 194 次, 但失效前最大(dà)主應變高于靜态。在動态與靜态熱沖擊循環考核過程中(zhōng), 雖然測點的溫度變化一(yī)緻, 但動态測試在高速旋轉過程需要承受氣流激振力與離(lí)心力等多種複雜(zá)載荷, 因此相同循環次數下(xià)的主應變高于靜态。 對比失效前最後的應變狀态, 二者主應變差值有所減小(xiǎo),說明塗層的剝落失效是疲勞損傷的累積過程, 剝落時最大(dà)主應變需要達到一(yī)定的臨界條件。

圖 9 熱障塗層截面溫度分(fēn)布

圖 10 熱沖擊循環過程熱障塗層的應變損傷演化

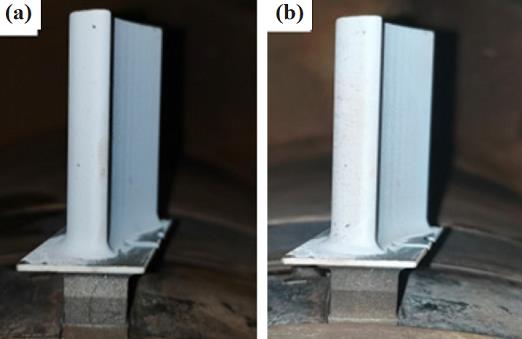

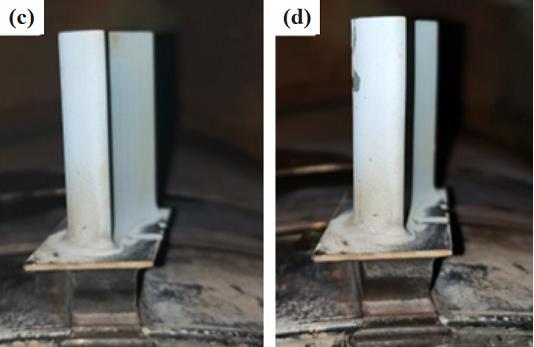

2.3.3 宏觀形貌演變對比

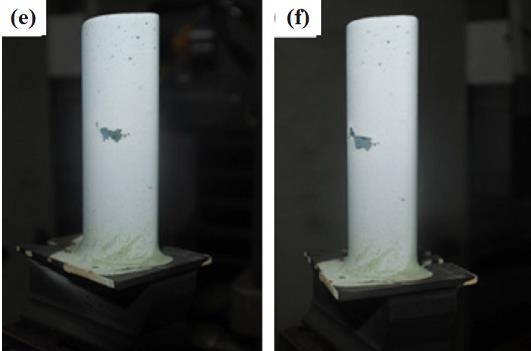

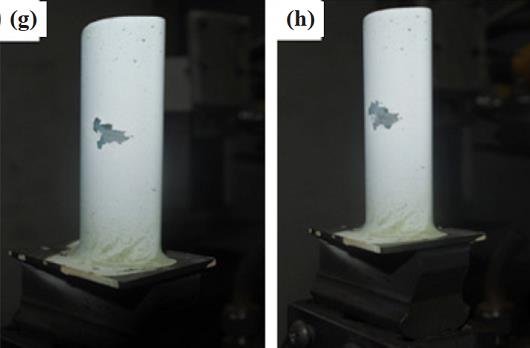

如圖 11 所示爲熱障塗層在動态熱沖擊循環下(xià)的宏觀形貌演變。 測試前熱障塗層表面光滑整潔,由于存在煤油燃燒産物(wù)的沉積, 随着循環次數的增加表面逐漸暗淡。 熱循環 60 次後, 熱障塗層開(kāi)始出現剝落, 剝落區域集中(zhōng)在受燃氣沖刷較爲嚴重的吸力面前緣中(zhōng)上部。 随着熱循環的進行, 剝落區域逐漸向周圍蔓延, 葉冠附近剝落最爲嚴重。循環 128 次時剝落面積達到總面積的 10%, 塗層已經失效。 圖 12 所示爲靜态熱沖擊循環時熱障塗層的宏觀形貌演變, 原始形貌仍然幹淨整潔, 随着熱循環的進行, 塗層表面出現黑色斑點。 循環90 次時, 塗層表面出現可見裂紋, 裂紋位置爲正對燃氣沖擊區域。 随後剝落面積逐漸擴大(dà)最終在194 次熱循環後失效, 但剝落區域未向葉冠擴散。對比發現, 熱沖擊循環考核過程中(zhōng)熱障塗層率先剝落區域均爲受外(wài)力沖擊最大(dà)且溫度最高的位置,然後向周圍擴展。 當存在離(lí)心載荷時, 熱障塗層的剝落位置會向離(lí)心力最大(dà)的葉冠方向擴散。

圖 11 動态考核過程熱障塗層的宏觀形貌演變: (a) 0 次循環; (b) 20 次循環;(c) 40 次循環; (d) 60次循環; (e) 80 次循環; (f) 100 次循環; (g) 120 次循環; (h) 128 次循環

圖 12 靜态考核過程熱障塗層的宏觀形貌演變: (a) 0 次循環; (b) 30 次循環; (c) 60 次循環; (d) 90 次循環;(e) 120 次循環; (f) 150次循環; (g) 180 次循環; (h) 194 次循環

微觀結構分(fēn)析

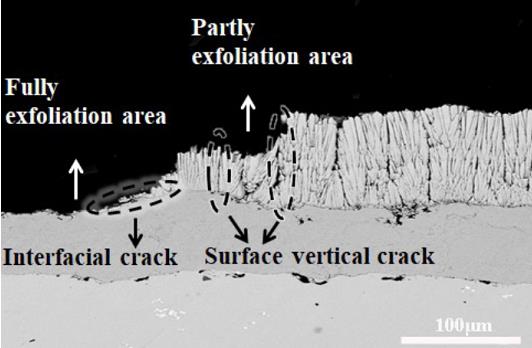

爲了對高速旋轉熱障塗層進行失效模式分(fēn)析,采用 SEM 觀測了剝落區域熱障塗層微觀結構特征。 斷面顯微圖片如圖 13, 從圖可以看出未剝落區域的熱障塗層依舊(jiù)保持完整形貌。 剝落區明顯可見熱障塗層柱狀晶已經折斷或完全從粘接層脫離(lí), 并且被折斷的塗層因爲受到嚴重侵蝕産生(shēng)大(dà)量表面垂直裂紋。 塗層剝落的原因可歸結爲以下(xià)幾點: (1) 剝落集中(zhōng)在葉背的高溫區, 此處溫度梯度高、 應變梯度大(dà); (2) 高溫、 高壓燃氣的沖刷導緻柱狀晶逐漸減薄, 從而引發塗層剝落; (3) 高速旋轉加速了柱狀晶的折斷以及裂紋的生(shēng)長, 促使剝落區域集中(zhōng)在離(lí)心載荷最大(dà)的葉冠處。

圖 13 動态熱沖擊循環失效後熱障塗層的微觀結構

結論

針對航空發動機渦輪葉片熱障塗層台架試車(chē)前考核平台缺失、 關鍵損傷數據缺乏的難題, 研制了基于高溫熱沖擊與高速旋轉的模拟考核平台,并開(kāi)發了塗層損傷的實時檢測系統, 主要結論包括:

(1) 高速旋轉的渦輪葉片熱障塗層表面溫度分(fēn)布均勻, 截面溫差爲 103℃ 低于靜态熱沖擊考核的 242℃ 截面溫差。 吸力面溫度大(dà)于壓力面, 降低轉速溫度會有小(xiǎo)幅提升。

(2) 熱障塗層在平行于緣闆方向應變梯度最大(dà), 45 度方向最小(xiǎo)。 熱障塗層吸力面主應變大(dà)于壓力面, 當轉速降低表面主應變顯著下(xià)降。

(3) 渦輪葉片熱障塗層經曆 128 次動态熱沖擊循環剝落失效, 失效前表面主應變範圍在沖擊循環剝落失效, 失效前表面主應變範圍在0.23%~0.82%, 大(dà)于靜态熱沖擊的 0.04%~0.67%。失效位置在葉背靠近前緣處, 失效原因是外(wài)力的沖擊以及離(lí)心載荷作用下(xià)各類裂紋的快速擴展,塗層失效形式爲減薄式剝落, 最終從粘接層脫離(lí)。

如有侵權請聯系删除