摘要:碳/碳(C/C)複合材料因在高溫下(xià)能夠保持獨有的性能優勢而在航空、航天等領域具有廣闊的應用前景,但高溫下(xià)的氧化敏感性成爲其應用的最大(dà)瓶頸。表面塗層技術是國際公認的解決該難題的最有效途徑。C/C 複合材料表面抗氧化塗層體(tǐ)系中(zhōng)目前研究最爲成熟的是矽基陶瓷塗層,按照 SiC 塗層、MoSi2 基塗層和超高溫陶瓷改性矽基陶瓷塗層三種最具代表性體(tǐ)系,分(fēn)别針對其塗層制備方法、組分(fēn)設計以及抗氧化機理等國内外(wài)研究進展進行綜述。讨論了當前 C/C 複合材料表面矽基陶瓷塗層尚存的問題,對未來該研究方向的發展趨勢提出了展望。

關鍵詞:C/C 複合材料;抗氧化;矽基陶瓷

新型航空發動機因服役溫度接近或超過高溫合金與陶瓷基複合材料耐溫極限,熱端部件對耐1500 ℃ 以上輕質熱結構材料提出迫切需求,亟須研制超高溫結構材料。碳/碳(C/C)複合材料具有低密度、高比強、高溫力學性能保持率高等獨特性能,尤其是力學性能随溫度升高不降反升,是先進航空航天器及其動力系統不可或缺的關鍵材料;但 C/C 複合材料 400 ℃ 以上便開(kāi)始氧化,導緻力學性能快速衰減,嚴重制約了該材料在高溫極端環境下(xià)的可靠應用,突破 C/C 複合材料高溫易氧化難題 , 是 實現其在航空航天領域應用的前提。

爲了克服高溫氧化這一(yī)阻礙,使 C/C 複合材料在航空航天領域能夠充分(fēn)發揮自身優勢,研究人員(yuán)設計了多種抗氧化方法。目前常見的方法有基體(tǐ)改性和抗氧化塗層法。基體(tǐ)改性是通過添加抗氧化改性劑對碳基體(tǐ)材料的性質進行優化,以達到抗氧化的目的,但是改性劑通常會削弱基體(tǐ)的力學性能,而且因不能完全阻擋氧化性氣氛擴散,導緻在1000 ℃ 以上超高溫環境中(zhōng)無法提供長時間的可靠防護。将高熔點陶瓷材料塗敷于 C/C 複合材料表面,制備耐高溫抗氧化塗層,是國際公認的解決此難題的最有效途徑。

按照材料體(tǐ)系劃分(fēn),目前開(kāi)發的抗氧化塗層主要分(fēn)爲金屬塗層、玻璃質塗層和矽基陶瓷塗層三類,其中(zhōng)矽基陶瓷塗層的研究最廣,應用最成熟。主要原因是矽基陶瓷塗層在高溫環境中(zhōng)會與氧氣發生(shēng)化學反應生(shēng)成玻璃态的 SiO2,其具有一(yī)定的流動性且氧擴散系數較低,能夠填補塗層在服役過程中(zhōng)出現的裂紋等缺陷,進而可作爲阻擋層阻礙氧氣向内部擴散,達到抗氧化的目的。

近年來,矽基陶瓷塗層一(yī)直是 C/C 複合材料表面長壽命抗氧化塗層研究的焦點。目前主要集中(zhōng)在 SiC、以 MoSi2 爲代表的金屬間化合物(wù)和超高溫陶瓷改性矽基塗層,本文針對這三類矽基陶瓷塗層的研究現狀進行綜述,并對抗氧化矽基陶瓷塗層未來的研究方向進行展望。

SiC 塗層是目前發展最成熟的矽基陶瓷塗層,主要用于 1500 ℃ 環境下(xià)的抗氧化防護,目前仍有大(dà)量學者研究單相 SiC 塗層的制備工(gōng)藝以及抗氧化機理。與常規矽化物(wù)相比,SiC 和 C/C 複合材料之間的物(wù)理相容性更好,WSi2、MoSi2 和 TaB2 等矽化物(wù)雖然也能與氧氣反應生(shēng)成玻璃态 SiO2,但是矽化物(wù)與 C/C 複合材料的熱膨脹系數差較大(dà),在溫度變化的過程中(zhōng)更易發生(shēng)開(kāi)裂現象。因此,SiC 不僅适合單獨作爲抗氧化塗層,而且常作爲矽化物(wù)塗層體(tǐ)系的内塗層使用。

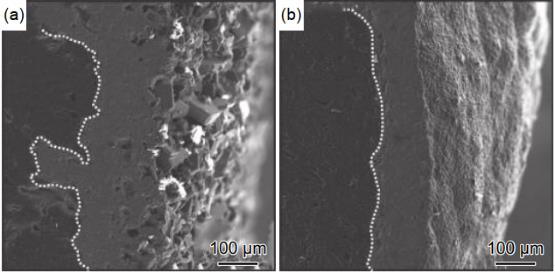

在 C/C 複合材料表面制備 SiC 塗層的方法較多,如包埋法、化學氣相沉積(CVD)法和料漿燒結法等,其中(zhōng)最常用的是包埋法和 CVD 法。Li 等分(fēn)别用包埋法和 CVD 法在 C/C 複合材料表面制備出了 SiC 塗層,并比較了兩種工(gōng)藝制備出的 SiC 塗層的微觀結構( 圖 1) 及 1173 K、 1473 K 和 1773K 的氧化性能 。結果表明 ,通過包埋法制備 的SiC 塗層由 α-SiC 組成,而 CVD 法制備的 SiC 塗層由 β-SiC 組成,并且由于包埋法制備的塗層中(zhōng)形成的鋁矽酸鹽玻璃黏度較低,塗層與基體(tǐ)之間界面附着較好,所以包埋法制備的 SiC 塗層比 CVD 法抗氧化能力更強。Huo 等爲了提高 SiC 塗層 C/C複合材料在熱震過程中(zhōng)的抗氧化性能,在包埋法制備 SiC 塗層的同時加入二茂鐵對塗層進行改性。二茂鐵的加入使得體(tǐ)系中(zhōng)形核點增加,燒結過程減緩,因而 SiC 晶粒的尺寸和微缺陷的數量均有所減小(xiǎo) 。在 1773 K 到室溫的熱震實驗過程中(zhōng)循 環25 次後,二茂鐵改性的 SiC 塗層質量變化速率爲10.09%,比未改性的減少了 8.17%。除添加二茂鐵外(wài),Huang 等還通過添加 Al 對 SiC 塗層進行改性,并探究出包埋法制備該塗層的最佳溫度爲2100 ℃ ,在該溫度制備的塗層在氧化過程中(zhōng)形成Al2O3 和 SiO2 氧化層,具有相對較好的抗氧化效果。Pourasad 等采用兩步包埋法在石墨表面制備 了 納 米 結 構 SiC/SiC-ZrO2 塗 層 , 利 用 ZrO2 與SiO2 反應生(shēng)成氧透氣性低和高溫熱穩定性好的ZrSiO4,來減少氧化過程中(zhōng) SiO2 的損耗,1773 K 氧化測試結果顯示,其氧化後失重比 SiC 單層試樣減少了約 60%。Paul 等以 NH4F、Si 和 Al2O3 爲原料,通過鹵化物(wù)活化包埋法(HAPC)在低于矽的熔點的溫度下(xià)于石墨表面制備出 SiC 抗氧化塗層,并探究出最佳原料比例。

爲 進 一(yī) 步提升SiC塗層的防護效果 , Zhu等利用多孔陶瓷耐高溫、比表面積大(dà)等優點,在包埋 SiC 塗層表面用料漿法結合熱處理制備了多孔 SiC 外(wài)塗層。氧化過程中(zhōng)氧氣可以進入多孔結構中(zhōng),形成 SiC-SiO2 鑲嵌結構,可有效阻止氧氣進一(yī)步擴散和裂紋的擴展,提高抗氧化能力。實驗中(zhōng)該塗層試樣在 1773 K 氧化 846 h 後失重僅爲 0.16%。

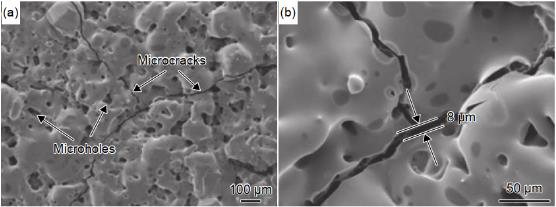

雖然包埋法制備 SiC 塗層的技術具有明顯的優勢,但是此方法仍存在以下(xià)缺點:(1)包埋 SiC 塗層由于制備溫度高、反應時間長,具有較大(dà)的表面粗糙度;(2)在包埋過程中(zhōng),C/C 複合材料被熔融的液态矽矽化,會對薄壁件的力學性能造成嚴重的破壞;(3)由于重力因素,塗層的均勻性和厚度控制難。爲了解決上述問題,Zhou 等首先采用料漿噴塗與熱處理炭化的方法制備多孔 SiC 預塗層,該預塗層可以在一(yī)定程度上防止矽擴散至基材,減少矽在高溫下(xià)對 C/C 複合材料的侵蝕。然後引入氣相滲矽工(gōng)藝,利用氣态矽在多孔預塗層中(zhōng)的浸滲填充與化學反應,形成緻密的塗層(GSI-SiC-Si)。試樣在 1773 K 至室溫的熱震實驗中(zhōng)經受 30 次循環後,與常規包埋 SiC 塗層(PC-SiC-Si)相比裂紋尺寸明顯減少(圖 2),而且有 0.07% 的增重,在 1773 K氧化 500 h 後有 0.25% 的增重,表現出優異的抗氧化性能。Miranda 等通過高速溶液等離(lí)子體(tǐ)噴塗工(gōng)藝(HVSPS)在 C/C 複合材料表面制備了 SiO2/SiC梯度塗層,利用 SiO2 玻璃在高溫下(xià)的自愈合特性提高了塗層的抗氧化能力。

SiC 塗層開(kāi)裂是導緻 C/C 複合材料基體(tǐ)被氧化的一(yī)個緻命因素,而開(kāi)裂的主要原因是 SiC 陶瓷脆性較大(dà)。因此,爲了減少氧化過程中(zhōng) SiC 塗層的開(kāi)裂現象,提高塗層的抗氧化能力,本課題組提出引入 SiC 納米線來提高 SiC 塗層的力學性能。Fu 等在帶有 SiC 塗層的 C/C 複合材料表面使用兩步法制備出了具有随機取向 SiC 納米線的 Si -SiC 氧化塗層,塗層在 900 ℃ 和 1400 ℃ 可分(fēn)别爲C/C 複合材料提供 313 h 和 112 h 以上的氧化防護。納米線的存在會使裂紋發生(shēng)偏轉,消耗能量,同時在開(kāi)裂時會有納米線拔出和橋聯,使裂紋擴展阻力增加。此外(wài),納米線也會抑制塗層中(zhōng)晶粒長大(dà),起到細化晶粒的作用,提高塗層的力學性能。Qiang 等用 CVD 法先在 C/C 複合材料表面原位生(shēng)長了 SiC 納米線,然後通過改變沉積工(gōng)藝,無須取出樣品,直接将 SiC 塗層沉積在納米線多孔層中(zhōng),制備出 SiC 納米線增韌 SiC 塗層。結果表明,經過納米線增韌的塗層斷裂韌度由9.1 MPa•m1/2 提高到 19.7 MPa•m1/2,在 1637 K 氧化 420 h 後試樣失重僅爲 0.48%,并通過 CVD 制備了多層 SiC 納米線增韌塗層,結果顯示在 1773 K 氧化 361 h 僅有 1.8% 的失重。Jing 等先在 1123 K 下(xià)對 C/C複合材料進行 6 min 的預氧化處理獲得表面多孔結構,再通過 CVD 法制備出 SiC 納米線增韌塗層,在 1773 K 至室溫熱震條件下(xià)循環 15 次後質量損失與無納米線相比降低了 67%。

圖 2 試樣在室溫至 1773 K 熱震循環 30 次後的表面形貌:(a)、(b)PC-SiC-Si 塗層試樣;(c)、(d)GSI-SiC-Si 塗層試樣

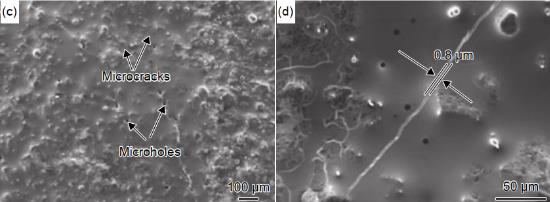

Si-Mo-Cr 複相陶瓷塗層氧化時能夠形成含有SiO2 和 Cr2O3 的多相鑲嵌玻璃層結構,保護内層基體(tǐ)免受氧化,但其與 C/C 複合材料熱膨脹系數差别較大(dà),易導緻裂紋的産生(shēng)。爲解決該問題,本課題組将兩步包埋法和超音速等離(lí)子噴塗技術相結合,制備出 SiC/Si-Mo-Cr/MoSi2 多層塗層。外(wài)層 MoSi2 作爲阻擋層,一(yī)方面可直接阻擋氧氣滲入,另一(yī)方面能夠封填 Si-Mo-Cr 層在高溫下(xià)出現的裂紋。1773 K 氧化 200 h 後,與無外(wài)層 MoSi2 的試樣相比,失重降低了 56.1%。Zhuang 等首先采用 PIP 技術在 C/C 複合材料表面原位生(shēng)長 SiC納米線,然後利用包埋法制備了 SiC-CrSi2-Cr3C2-MoSi2-Mo2C 塗層(圖 3),室溫至 1500 ℃ 熱震循環24次後,質量損失僅有 0.37%。Abdollahi 等采用反應熔滲(RMI)法在石墨表面制備了 SiC 納米顆粒增韌 SiC/MoSi2-SiC 梯度塗層,SiC 納米顆粒的加入使塗層韌性增加,且梯度界面對于熱應力有松弛作用,從而可減少塗層中(zhōng)裂紋的産生(shēng)。與SiC 納米顆粒增韌單層 SiC 塗層相比,該塗層試樣1773 K 氧化 10 h 後失重降低了 49.21%。

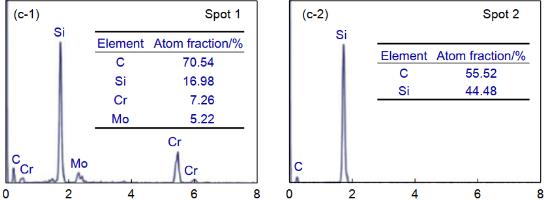

圖3 SiC-CrSi2-Cr3C2-MoSi2-Mo2C 塗層的形貌和相組成 (a)橫截面圖像;(b)表面圖像;(c-1)點 1 對應的 EDS 分(fēn)析;(c-2)點 2 對應的 EDS 分(fēn)析

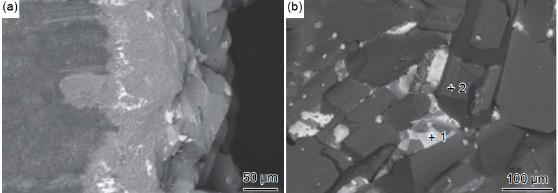

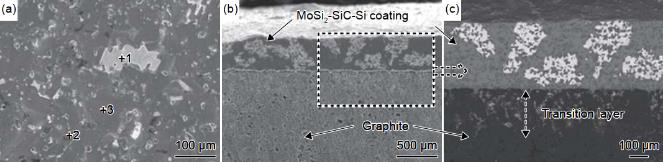

Jiang 等通過料漿浸漬在石墨表面制備出MoSi2-SiC-Si 塗層,然後采用氣相滲矽技術使之形成緻密的塗層結構(圖 4)。實驗結果顯示,在室溫至 1600 ℃ ,塗層始終呈現出良好的抗氧化效果,1600 ℃ 氧化 220 h 後試樣失重爲 0.96%。并在塗層中(zhōng)加入了 CrSi2 相,制備了 MoSi2- CrSi2-SiCSi 塗層。氧化過程中(zhōng)形成了氧擴散系數較低的氧化層且氧化層中(zhōng)有分(fēn)散的 MoSi2 和 CrSi2 相 , 在1600 ℃ 氧化 1190 h 後有 1.64% 的增重。

爲了改善 MoSi2-SiC塗層的抗氧化性能 ,Wang 等 采用超音速等離(lí)子噴塗法制備出了稀土元素改性 LaB6-MoSi2-SiC 塗層。稀土元素 La 可以促進 MoSi2 的液相燒結,B 元素能提高 SiO2 玻璃在高溫下(xià)的穩定性,從而使 MoSi2-SiC 的抗氧化和抗燒蝕性能均有明顯提高。之後又(yòu)在此基礎上引入納米線增韌技術,結果顯示,在 1773 K 氧化200 h 後與無納米線塗層試樣相比失重減少了3% 左右。

超高溫陶瓷如 Zr、Hf、Ta 等過渡金屬的硼化物(wù)、碳化物(wù),具有 3000 ℃ 以上的熔點,熱穩定性和化學穩定性均十分(fēn)優異,且在 1200 ℃ 以上仍能保持良好的力學性能和抗熱震性能。這一(yī)系列優點使其在飛行器前緣和火(huǒ)箭發動機等極端環境領域成爲備受關注的候選材料。

爲深入研究超高溫陶瓷的氧化過程,Cheng等 利用基于密度泛函理論的第一(yī)性原理計算了ZrB2(0001)表面的初始氧化過程,探究了原子吸附機理。并通過計算分(fēn)析了 Zr 原子在 ZrSiO4 和SiO2 中(zhōng)的溶解能,結果表明,Zr 的摻入有利于提高 SiO2 玻璃的高溫穩定性。此外(wài)還對比了 O2 分(fēn)子在理想 ZrC(111)和 ZrB2(0001)表面的吸附行爲,發現 O2 分(fēn)子在 C-ZrC 表面的吸附能高于在B-ZrB2 表面的吸附能,這表明 C-ZrC 中(zhōng)的 C 原子比 B-ZrB2 中(zhōng) 的 B 原子更容易被氧化 。由 于 O2分(fēn)子吸附在 C-ZrC 表面,形成了較大(dà)的孔洞(C 空位)和碳,會導緻下(xià)一(yī)個 O2 分(fēn)子穿透并與次表層的 Zr 原子發生(shēng)反應。而當 O2 分(fēn)子摻雜(zá)到 B-ZrB2表面的 B 原子層中(zhōng)時,會緩慢(màn)生(shēng)成緻密的 B2O3 玻璃層,可在 1220 ℃ 以下(xià)起到防護的作用。

實驗研究表明,超高溫陶瓷硼化物(wù)因具有優異的抗氧化性能,可用來改性抗氧化矽基陶瓷塗層。硼化物(wù)改性的矽基塗層在 1200 ℃ 氧化時會生(shēng)成B2O3,能夠起到很好的氧化防護作用;在 1200 ℃以上氧化時,B 和 Si 的氧化物(wù)形成硼矽酸玻璃,其不僅可抑制 B2O3 在高溫下(xià)的蒸發,且硼矽酸鹽玻璃自身高熔點、高黏度和氧擴散速率低等特性均能提高塗層整體(tǐ)的抗氧化能力。Ren 等用原位反應法在帶有 SiC 預塗層的 C/C 複合材料表面制備 ZrB2-SiC 抗氧化塗層,制備工(gōng)藝采用價格較低的 B2O3、ZrO2、Si 和 C 粉末代替價格昂貴的 ZrB2粉末,降低了生(shēng)産的成本,并且得到了較好的抗氧化性能。此外(wài)又(yòu)采用液相燒結法制備出不同硼化物(wù)含量的 ZrB2、TaB2 和 HfB2 等改性 SiC塗層(圖 5),探究了各種硼化物(wù)在塗層中(zhōng)的抗氧化機理。Pourasad 等首先在石墨表面制備出功能梯度 SiC 塗層,之後通過以 Zr、Si 和 B4C 粉末爲原料的原位反應法制備 ZrB2-SiC 塗層,得益于氧化過程中(zhōng)穩定 ZrSiO4 相的形成,塗層具有良好的抗氧化能力。Wang 等利用原位反應法制備了添加矽化物(wù)(WSi2、CrSi2 等)的 HfB2-SiC 塗層,并探究了其在 1700 ℃ 的抗氧化和抗燒蝕能力。結果顯示塗層在氧化和燒蝕過程中(zhōng)均能形成多相鑲嵌的玻璃層結構,表現出良好的抗氧化和抗燒蝕能力,其中(zhōng) CrSi2 含 量 爲 15%( 質 量 分(fēn) 數 ) 的 CrSi2-HfB2-SiC 塗層可保護 C/C 複合材料在 1973 K 氧化 415 h後失重 1.6%,氧乙炔火(huǒ)焰燒蝕 90 s 後質量損失率爲 4.56 × 10-5 g/s。Kovaleva 等采用新型多腔爆轟加速器(MCDS)技術,在 C/C 複合材料表面制備了添加 Y2O3 和 Al 的 ZrB2-MoSi2 塗層,并在 1500 ℃對試樣進行熱處理。結果顯示,在加入 Y2O3 後,ZrO2 的穩定性得到提升,SiO2 的分(fēn)布也更加均勻。Astapov 等利用自蔓延高溫合成法合成複合粉體(tǐ),再結合熱壓法制備出 ZrSi2-MoSi2-ZrB2 塗層,研究了其在 1400 ℃ 的氧化動力學和機理,證實了該塗層保護機制的有效性。

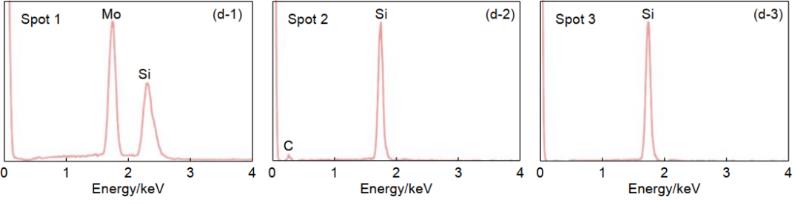

在 1700 ℃ 以上環境中(zhōng),SiC 的氧化模式會從被動氧化向主動氧化轉變,産生(shēng)大(dà)量的氧化物(wù)氣體(tǐ)副産物(wù) CO2、CO 和 SiO 等,從而加劇硼化物(wù)改性SiC 塗層的氧化。因此,爲了抑制SiC的氧化活性,Zhang 等在 HfB2-SiC 塗層中(zhōng)引入 TaSi2,通過放(fàng)電(diàn)等離(lí)子燒結(SPS)法制備了不同成分(fēn)比例的 HfB2-TaSi2-SiC 塗層,結果證明,TaSi2 可以 在1700 ℃ 氧化過程中(zhōng)抑制 SiC 的氧化活性(圖 6),且 TaSi2 氧化引起的體(tǐ)積膨脹也抑制了 HfB2 的疏松作用,從而提高了塗層的抗氧化性能。Zhang 等結合包埋、料漿塗刷和原位合成法制備了 HfB2-MoSi2/SiC-Si 塗層 ,結果表明 , 在 1973 K 形成 的Hf-Si-O 氧化膜具有更低的氧氣滲透率和較好的自愈合能力,而在 1773 K 下(xià)生(shēng)成的玻璃膜較爲疏松,證明該塗層在 1973 K 下(xià)具有更優的氧化防護能力。

爲了提高 SiC 基塗層在 1000 ℃ 以下(xià)和 1500 ℃長時間的氧化防護能力,并簡化塗層結構,Jiang等采用浸漬裂解和氣相滲矽結合工(gōng)藝,在石墨表面制備了緻密的單層 Hf0.5Ta0.5B2-SiC-Si 塗層,沒有明顯缺陷,在高溫氧化過程中(zhōng)會形成 Hf-Ta-Si-O複相玻璃層,使塗層在 1000 ℃ 以下(xià)和 1500 ℃ 的抗氧化能力均得到提高。該塗層可以分(fēn)别在 900 ℃和 1500 ℃ 保護石墨基體(tǐ) 1320 h 和 2080 h,失重率僅爲 0.14% 和 1.74%。

圖 6 HfB2-SiC-TaSi2 塗層試樣的惰性因子和平均抗氧化效率曲線

(1)1700 ℃ 以上抗氧化塗層

目前所開(kāi)發的矽基抗氧化塗層 主要針對1500~1700 ℃ 環境下(xià)的抗氧化,但溫度一(yī)旦升至1700 ℃ 以上,其表面氧化膜黏度會急劇降低導緻流失損耗,進而無法提供長時間氧化防護。近年來航空發動機追求高推重比,對其熱端部件的耐溫性提出更高的要求,進而亟須設計出适合 1700 ℃以及更高溫度下(xià)長壽命抗氧化的矽基陶瓷塗層體(tǐ)系。通過第一(yī)性原理計算能夠高效地得到備選材料的各項性能數據,結合高通量實驗驗證,可以快速篩選适用于 1700 ℃ 以上的高溫抗氧化矽基陶瓷塗層體(tǐ)系。

(2)寬溫域抗氧化塗層

目前發展的抗氧化矽基塗層雖然針對的防氧化溫度有所不同,但是由于材料自身性質的局限,大(dà)多僅能在較窄的溫度範圍内形成可封填塗層缺陷的玻璃相,而在低于該溫度範圍下(xià)塗層産生(shēng)的裂紋等缺陷無法被愈合,所以多數塗層尚不能兼顧寬溫域内各溫度段的抗氧化防護。可以通過在超高溫陶瓷改性的矽基陶瓷塗層中(zhōng)添加硼化物(wù)或塗層技術與基體(tǐ)改性相結合,研制出寬溫域抗氧化塗層和基體(tǐ)改性一(yī)體(tǐ)化材料體(tǐ)系。另外(wài),可以采用高熵陶瓷體(tǐ)系設計,充分(fēn)發揮高熵體(tǐ)系獨特的高熵效應,使塗層中(zhōng)多個組元呈現互補效果,表現出多個優異性能的組合,有望實現矽基陶瓷塗層寬溫域抗氧化性能的提升。

(3)耐 CMAS 及水氧耦合環境塗層

塗層除了需要經受靜态氧化環境下(xià)的考驗,在服役過程中(zhōng)也會受到環境腐蝕。研究發現,飛行器在通過沙漠地帶和火(huǒ)山區域時,發動機葉片等部位會受到塵土和火(huǒ)山灰 等 CMAS 熔鹽的腐蝕,CMAS 遇到高溫的矽基陶瓷塗層會熔化并附着甚至滲入塗層,引發塗層的開(kāi)裂甚至剝落,從而使塗層防護失效。另外(wài),在航空發動機燃燒室内,燃氣中(zhōng)也會帶有熔鹽雜(zá)質和水蒸氣。因此,在抗氧化矽基陶瓷塗層的基礎上,可通過制備表面緻密層來抵擋 CMAS 及水氧的滲入,或添加可與 CMAS 及水汽發生(shēng)反應使其惰化的改性組元等,來實現其抗腐蝕性能的提高。