摘要:爲了探明噴砂工(gōng)藝對鋁合金薄壁件表面粗糙度、 基體(tǐ)變形以及塗層結合強度的影響, 在 2 mm 厚的 6061鋁合金薄壁件表面采用 24 目和 60 目棕剛玉砂噴砂處理。噴砂壓力選擇 0.3~0.5 MPa, 噴砂次數 1~15 次, 測試噴砂前後厚度、 質量和表面粗糙度的變化, 并分(fēn)别采用掃描電(diàn)鏡、 光學體(tǐ)式顯微鏡觀察噴砂後表面形貌。在不同噴砂次數的鋁合金表面噴塗 YSZ 熱障塗層或塗覆丙烯酸聚氨酯塗層, 采用拉伸法和劃格法測試塗層的粘結強度。結果表明, 1 次噴砂後, 鋁合金基體(tǐ)的表面粗糙度 (Ra) 由 0.35 μm 提高至 4.747~11.49 μm, 厚度也略微增加, 質量變化不明顯, 24 目噴砂會造成基體(tǐ)表面明顯變形。鋁合金薄壁件多次噴砂後質量和厚度線性降低, 随着砂粒粒徑和噴砂壓力的提高, 質量和厚度的降低速率提高。鋁合金 1 次、 5 次和 15 次噴砂後, 其表面 YSZ 熱噴塗塗層結合強度分(fēn)别爲 23.53 MPa、 24.80 MPa 和 17.28 MPa, 有機塗層的附着力均達到 0 級。砂粒過大(dà)會造成鋁合金薄壁件變形。影響噴砂表面粗化效果的主要因素是砂粒粒度, 噴砂壓力的影響較小(xiǎo)。多次噴砂對表面粗糙度和塗層結合強度的影響不顯著, 但會造成基體(tǐ)厚度的減少和表面狀态不均勻。

噴砂工(gōng)藝作爲一(yī)種表面粗化處理技術,其工(gōng)作原理是利用高壓空氣攜帶一(yī)定粒度的砂粒,高速噴射到工(gōng)件表面, 使工(gōng)件表面的雜(zá)質及氧化皮去(qù)除,同時使工(gōng)件表面粗化, 一(yī)方面淨化表面,另一(yī)方面提高基體(tǐ)與塗層的結合強度 。噴砂工(gōng)藝已成爲熱噴塗塗層制備前處理的必要工(gōng)序, 也逐漸應用于結合力要求較高的有機塗層塗覆前處理工(gōng)序 。

已經有大(dà)量的學者研究了噴砂工(gōng)藝對基體(tǐ)表面粗糙度和塗層結合強度的影響。基體(tǐ)表面粗糙程度對塗層與基體(tǐ)的結合強度有很大(dà)的影響。對于等離(lí)子噴塗塗層而言, 表面粗糙度應該存在一(yī)個最佳範圍,并不是表面粗糙度越大(dà), 塗層與基體(tǐ)的結合越好。對于有機塗層而言, 噴砂處理後試樣粗糙度數值越大(dà),水性塗裝塗層附着力越高,耐腐蝕性能越好, 橡膠層與鋁合金基體(tǐ)的結合力則在一(yī)個較爲合适的粗糙度值時具有最好的結合強度。

也有部分(fēn)學者研究了薄壁件表面噴砂過程中(zhōng)的變形規律和控制方法。噴砂表面強化改變了内應力分(fēn)布狀況,使構件發生(shēng)變形,但這種變形在自然時效後出現了回彈,通過熱處理可以改善工(gōng)件的變形情況。此外(wài), 根據鋁合金薄壁零件的形狀預先制作一(yī)個與其結構相對應的仿形工(gōng)裝,抵在薄壁區背部,也可以有效降低薄壁件的形變量。但以上方法存在的問題是工(gōng)藝較爲複雜(zá), 成本較高, 且熱處理對材料本身性能的影響較大(dà), 對工(gōng)件尺寸的限制較爲嚴格,延長了生(shēng)産周期,因此不利于大(dà)規模應用。另外(wài),熱噴塗塗層和有機塗層會面臨局部破壞的情形,需要對塗層進行修補,多次噴砂的影響尚且缺乏深刻認識。因此,本文對鋁合金薄壁件不同噴砂工(gōng)藝後表面狀态、顯微結構、變形情況以及塗層結合強度的變化進行了深入研究。

1.1原料及噴砂設備

鋁合金薄壁件選用 6061 鋁合金試片, 尺寸爲50 mm × 50 mm× 2 mm。HXP-F 型循環式回收噴砂系統用于鋁合金表面噴砂, 噴砂壓力爲 0.3~0.5MPa。砂粒選用鄭州白(bái)鴿集團棕剛玉砂, 粒度有24 目和 60 目兩種規格。

1.2顯微性能表征

采用 TIME3200 型表面粗糙度測試儀測試噴砂後試片的表面粗糙度。Leica 6M 型金相顯微鏡用于觀測塗層的顯微形貌, VHX-700FC 型體(tǐ)式顯微鏡用于觀測噴砂後表面的 3D 形貌。采用 ZeissG500 場發射掃描電(diàn)鏡觀察噴砂後表面精細結構。

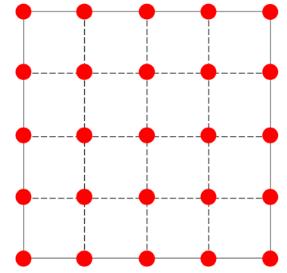

質量采用 Sartorius BSA224S 分(fēn)析天平測量,精度爲0.1 mg。爲了測量試片噴砂後的變形程度,将百分(fēn)表( 成量川牌百分(fēn)表, 量程 0~10 mm, 精度 0.01 mm) 垂直固定在已校準的金屬平台上。如圖 1 所示, 将一(yī)塊平闆平分(fēn)爲 16 個方格, 噴砂後朝上放(fàng)置在金屬平台上, 測試 25 個節點的高度。

研究了多次噴砂後鋁合金薄壁件的狀态變化,爲了保證每次的噴砂效果一(yī)緻, 噴砂前在表面噴藍(lán)色漆, 待幹燥後繼續噴砂至無色漆殘留, 即完成一(yī)次噴砂。每次噴砂後記錄試片的質量和厚度變化。

1.3結合力測試

在 Φ20 mm× 8 mm 的 6061 鋁合金試片上采用 9M 等離(lí)子噴塗系統噴塗熱障塗層。首先在鋁合金試片上采用 60 目棕剛玉砂噴砂 1 次、 5 次和 15 次, 噴砂壓力爲 0.4 MPa, 随後噴塗鎳鉻鋁钇金屬粘接層, 噴塗功率爲 39 kW, 塗層厚度爲 100~140 μm, 最後噴塗 YSZ 塗層, 噴塗功率爲 42.5 kW,塗層厚度爲 200~250 μm。參照 GB/T8642-2002 标準測試塗層的結合強度。

在 6061 鋁合金試片 (50× 50× 2mm3) 上塗覆丙烯酸聚氨酯有機塗層。同樣地,采用 60 目棕剛玉砂噴砂 1 次、5 次和 15 次,随後塗覆 0.05mm 厚的丙烯酸聚氨酯層,待固化後, 參照 GB/T9286-2021 标準測試塗層附着力。

2.1一(yī)次噴砂的影響

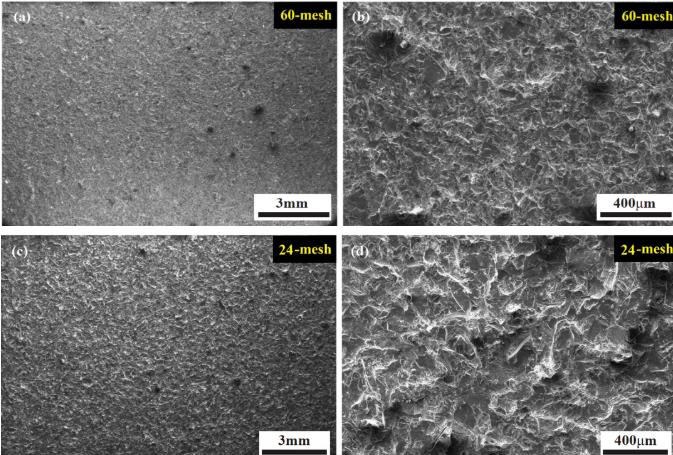

觀察了鋁基材表面 0.4 MPa 噴砂後的形貌,圖 3 是 24 目和 60 目棕剛玉砂噴砂後的 SEM 圖像。噴砂後鋁合金表面呈現出明顯的粗糙結構, 凹陷和尖角狀凸起均勻分(fēn)布在試樣表面。噴砂過程中(zhōng),高速砂礫沖蝕鋁合金表面, 使其不同位置發生(shēng)塑性變形, 被沖擊的位置形成凹坑, 其周圍區域被擠壓, 形成不規則形狀的凸起。由于棕剛玉砂剛性較大(dà), 鋁合金模量較低, 噴砂過程中(zhōng)不易發生(shēng)棕剛玉砂的沖擊破碎, 也不易發生(shēng)棕剛玉砂粘結包埋在塑性變形表面, 造成基體(tǐ)污染。

圖 3 鋁基材表面 0.4 MPa 噴砂後 SEM 圖像:(a), (b)60 目;(c), (d)24 目

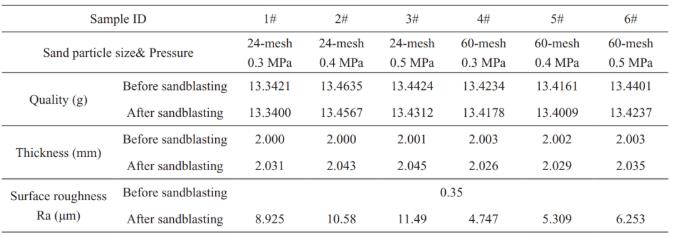

測量了 1 次噴砂前後鋁合金薄闆的質量、 厚度和表面粗糙度。初步比較可以發現, 噴砂前後,鋁闆質量無明顯變化, 厚度出現了輕微增大(dà), 表面粗糙度則明顯增大(dà)。具體(tǐ)而言, 噴砂後試樣厚度由原來的 ~2.0 mm 增大(dà)到 2.026~2.045 mm, 厚度增長 26~45 μm。從表面 SEM 圖像可以看出,砂粒并沒有在試片表面殘留, 由于試片質量變化不明顯, 可以推斷出一(yī)次噴砂僅導緻鋁合金表面塑性變形, 而不會發生(shēng)局部組織從基材表面沖蝕剝離(lí)。那麽, 表面粗糙度的增加必然會造成基體(tǐ)表觀厚度的增加。未噴砂前基體(tǐ)表面粗糙度 Ra 值爲 0.35 μm 左右, 根據表面粗糙度等級 (ISO 1302-2002) 劃分(fēn), 爲 N 5 級, 即微見加工(gōng)痕迹。噴砂後基體(tǐ)表面粗糙度 Ra 值達到 4.747~11.49 μm,介于N 8~N 10,爲半光面或粗糙面。對于等離(lí)子噴塗或有機塗層塗覆, 顯然 N 8~N 10 的粗糙度已能夠保證較好的結合強度。

從表 1 的結果來看, 24 目和 60 目砂粒噴砂的結果差異比較明顯。盡管噴砂前後二者所造成的質量變化可以忽略不計, 但是從塗層厚度的比較而言, 顯然同樣條件下(xià) 24 目砂粒能造成更顯著的厚度和表面粗糙度增加, 表明更大(dà)粒徑的棕剛玉砂能爲基體(tǐ)表面帶來更好的粗化效果。這一(yī)統計結果與圖 3 的 SEM 圖像吻合, 更明顯的凹陷和凸起預示表面粗糙度更大(dà), 表觀厚度的增大(dà)也更爲顯著。就表面粗糙度而言, 60 目砂在壓力較大(dà)的條件下(xià) (0.5 MPa), 對表面的粗化效果依然弱于24 目砂在壓力低 (0.3 MPa) 的情況。由此可見,砂粒粒度對鋁合金基體(tǐ)表面粗化作用起到決定性作用。

對比不同壓力下(xià)噴砂的結果, 可以發現随着壓力的增加, 塗層的表觀厚度和表面粗糙度逐漸增加。24 目砂在 0.3 MPa 下(xià)噴砂後鋁闆粗糙度爲8.925 μm,0.5 MPa 下(xià)增加至 11.49 μm,粗糙度等級由 N 9 增加到 N 10, 60 目噴砂則從 N8 增加到N9( 粗糙度由 4.747 μm 增加到 6.253 μm) 。可以看出, 在砂粒粒度一(yī)定的條件下(xià), 噴砂壓力的改變對鋁合金基體(tǐ)表面粗化的影響相對較小(xiǎo)。

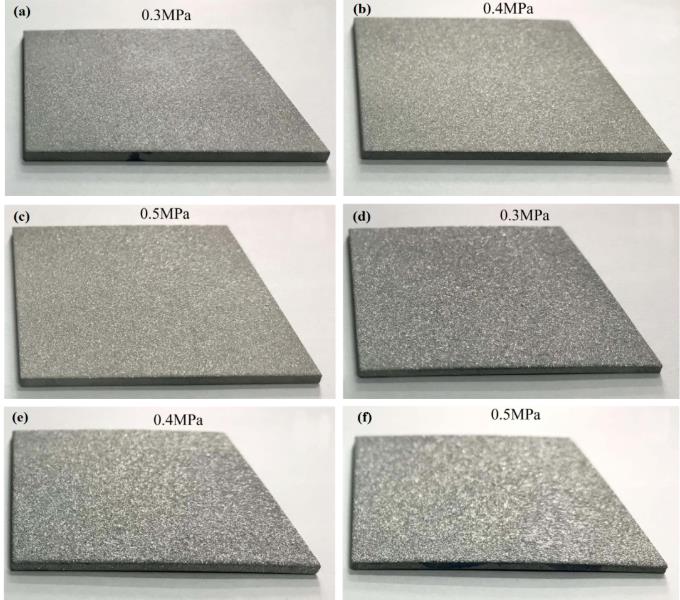

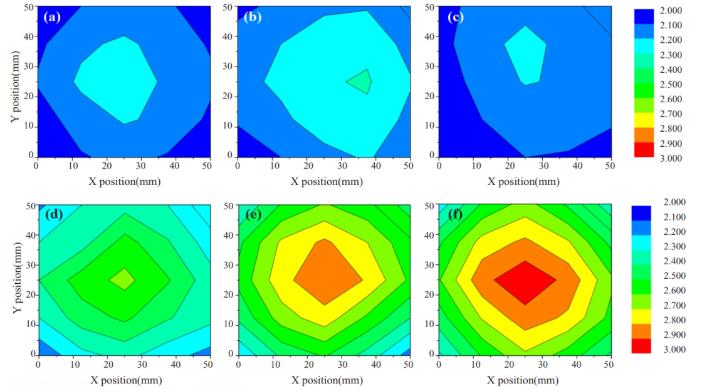

對于薄壁件,當單側噴砂時,砂子沖擊會對表面産生(shēng)壓應力作用。基體(tǐ)厚度較小(xiǎo)時,厚度方向形成較大(dà)的應力梯度, 将造成工(gōng)件噴砂面中(zhōng)心位置出現向上鼓的情形。測量了噴砂 1 次後樣品不同點位( 圖 1) 的高度, 來表征鋁合金薄壁件的變形情況。結果如圖 4 所示。60 目砂在噴砂壓力 0.3~0.5 MPa 條件下(xià), 基體(tǐ)不同位置處的厚度均較爲均勻,極差在 0.2 mm 以内,可以認爲變形量很低, 噴砂壓力對薄闆變形的影響有限。而對于 24 目砂, 可以明顯地觀察到中(zhōng)心位置的高度高于四角。0.3 MPa 條件下(xià), 中(zhōng)心位置比四角高出約 0.6 mm 的高度,當壓力增加到 0.5 MPa 後,其中(zhōng)心位置相較四角的變形量達到 0.8 mm, 高度梯度更明顯, 試片中(zhōng)形成的殘餘壓應力水平愈加顯著。顯然, 對于薄壁件, 應加強對砂粒粒度的控制,來降低噴砂過程中(zhōng)工(gōng)件的變形。

圖 4 鋁基材表面噴砂後高度分(fēn)布雲圖:(a) 60 目, 0.3 MPa 壓力;(b) 60 目, 0.4 MPa 壓力;(c) 60 目, 0.5 MPa 壓力;(d) 24 目, 0.3 MPa 壓力;(e) 24 目, 0.4 MPa 壓力;(f) 24 目, 0.5 MPa 壓力

針對産品面臨多次修複或表面污垢多次去(qù)除的應用需求, 需要多次噴砂處理。考察了鋁合金薄壁件多次噴砂對表面狀态、 顯微結構以及塗層結合力的影響。

2.2.1 表面狀态

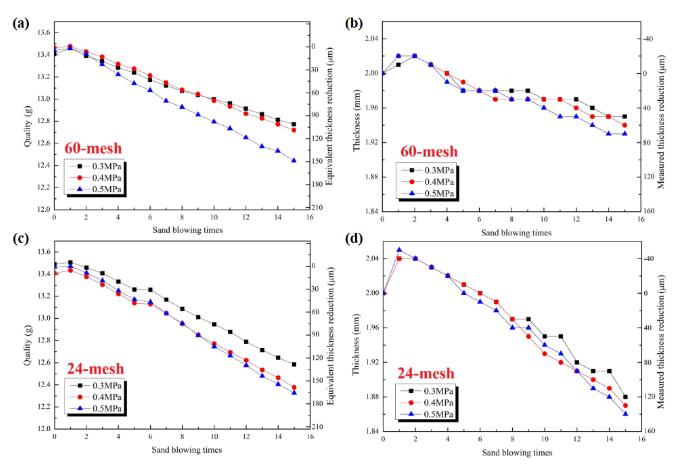

圖 5 是鋁基材表面多次噴砂後質量和厚度變化曲線。總體(tǐ)而言, 随着噴砂次數從 1 次增加到15 次, 鋁闆厚度先增大(dà), 後逐漸降低, 在第 1 次噴砂後獲得最大(dà)的厚度。鋁合金試闆質量在第 1次噴砂時無明顯變化, 此後增加噴砂次數, 試闆質量顯著降低。

從第一(yī)次噴砂起, 鋁合金試樣的質量和厚度随着噴砂次數的增加呈現線性減小(xiǎo)的趨勢。并且,砂粒尺寸越大(dà), 噴砂壓力越大(dà), 試樣的減厚和減重速度越快。60 目、 0.3 MPa 條件下(xià)噴砂 15 次後基體(tǐ)減重、 減薄量分(fēn)别爲 0.6334 g 和 0.045 mm,但 24 目、 0.5 MPa 條件下(xià)噴砂 15 次後基體(tǐ)減重、減薄量分(fēn)别達到 1.4000 g 和 0.142 mm。噴砂過程中(zhōng)砂粒均勻沖蝕在基體(tǐ)表面, 可以

認爲試闆的質量減少是均勻減薄的結果。因此,引入基體(tǐ)當量減厚參數 (de), 其定義爲基體(tǐ)質量在規定面積内減少的均勻厚度, 計算方法如公式(1) 所示:

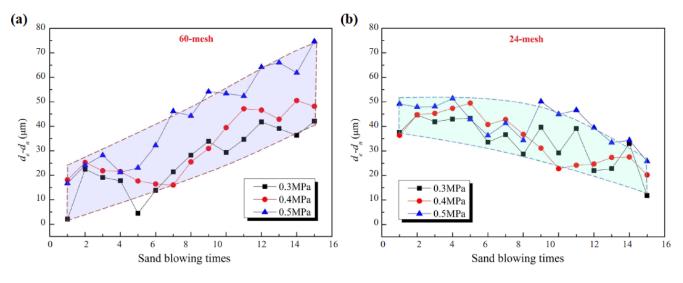

式中(zhōng), mn, m0, ρ, A 分(fēn)别代表第 n 次噴砂後的試樣質量, 試樣噴砂前的質量, 6061 鋁合金的密度, 試闆的面積。本研究中(zhōng) ρ=2750 kg·m-3, A=0.25mm2。基體(tǐ)的實際減厚 (dn) 由基體(tǐ)原始厚度減去(qù) n次噴砂後的試樣厚度得出。可以發現, 從第 1 次噴砂起, 基體(tǐ)實際減厚和當量減厚均随着噴砂次數的增加線性增加。計算了二者的差值 (de-dn),結果如圖 6 所示。de-dn 反映了噴砂過程中(zhōng)基體(tǐ)表面噴砂區的後退情況,若 de-dn 變化不大(dà), 則噴砂過程中(zhōng)已噴砂粗糙層不斷後退,噴砂區以下(xià)部分(fēn)被不斷噴砂, 結果來看噴砂區厚度( 可視爲最高點與最低點的高度差) 保持不變, 表面狀态變化不大(dà);若 de-dn 逐漸降低, 則噴砂過程中(zhōng)已噴砂粗糙層後退量較大(dà),噴砂區以下(xià)部分(fēn)被再次噴砂的厚度相對較小(xiǎo),結果來看噴砂區厚度逐漸減薄,粗糙度會有所降低;反之亦然。有趣的是,鋁合金基闆在 60 目砂多次噴砂後,de-dn 逐漸增大(dà),表明其表面粗化程度在不斷增加。而 24 目砂多次噴砂後, de-dn 小(xiǎo)幅度降低,15 次噴砂後減小(xiǎo)約 25μm, 說明其表面粗化程度略微減弱。

2.2.2 顯微結構

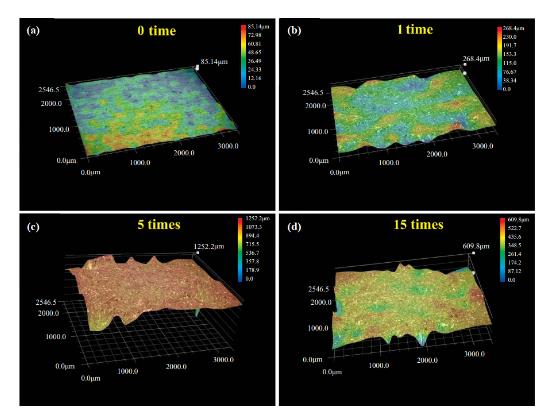

采用體(tǐ)式顯微鏡觀測了鋁合金基體(tǐ)在 60 目砂, 0.4 MPa 壓力下(xià)噴砂前後的表面狀态變化, 結果如圖 7 所示, 噴砂之前, 基體(tǐ)表面非常光滑,表面無明顯凸起或凹陷。噴砂一(yī)次後, 表面開(kāi)始出現局部凹陷和凸起, 但凹陷和凸起過渡區域比較平緩。當噴砂次數達到 5 次和 15 次時, 除了表面粗糙度加大(dà)、 最低處與最高處的極差相較 1 次噴砂明顯增大(dà)外(wài), 也出現多處尖角凸起和錐形凹陷, 表明局部區域疊加沖蝕作用強烈。

圖 7 鋁基材表面 60 目 0.4 MPa 噴砂前後表面三維光鏡照片:(a) 未噴砂;(b) 噴砂 1 次;(c) 噴砂 5 次;(d) 噴砂 15 次

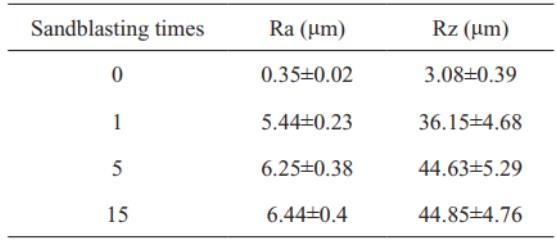

采用表面粗糙度儀進行測試,定量統計了鋁合金試片在 60 目 0.4MPa 噴砂前後表面粗糙度的變化,結果如表 2 所示。噴砂前表面粗糙度 Ra 僅有 0.35 μm,1 次噴砂後 Ra 值已經達到 5.44 μm,Rz 也比噴砂前高一(yī)個數量級。進一(yī)步增加噴砂次數至 5 次, Ra 和 Rz 值均略微增加, 這一(yī)結果與噴砂後 de-dn 的變化趨勢吻合。進一(yī)步增加噴砂次數,粗糙度變化不顯著, 表明噴砂條件一(yī)定的情況下(xià),增加噴砂次數, 對表面狀态和粗糙度的影響可以忽略。

表 2 噴砂不同次數後試片表面粗糙度

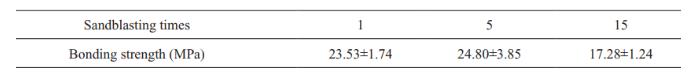

2.2.3 抗拉結合強度

金屬材料塗覆塗層後若出現損傷, 常用的方式是将損傷區域的塗層去(qù)除, 再噴砂處理, 重新噴塗塗層。研究多次噴砂對塗層和基體(tǐ)結合強度的影響, 具有重要的工(gōng)程應用價值。本研究分(fēn)别采用等離(lí)子噴塗的方式在 60 目砂 0.4 MPa 多次噴砂鋁合金基體(tǐ)上制備 YSZ/NiCrAlY 熱障塗層體(tǐ)系和丙烯酸聚氨酯層, 探究噴砂對熱噴塗無機塗層和有機塗料層兩種最典型應用的影響。

熱噴塗過程會釋放(fàng)大(dà)量熱量,爲了保證測試數據的準确性,選擇了 Φ20× 8 mm 的鋁合金試樣作爲基體(tǐ),避免高溫變形,制備出表面平整的塗層體(tǐ)系。每種條件制備五組抗拉結合強度樣品,對測試結果取平均值,結果如表 3 所示。1 次噴砂和 5 次噴砂後的塗層結合強度均大(dà)于 23 MPa,表現出良好的結合力,且二者之間差異較低,可以看出噴砂 1 次已經可以達到較好的界面結合,通過增加噴砂次數或延長噴砂時間顯然無效。在一(yī)些工(gōng)況下(xià),去(qù)除破壞區域後重複噴砂,也能達到初次噴砂的效果。當噴砂次數達到 15 次以後,結合強度降低,僅有17.28 MPa,盡管從前面的結果來看,其表面粗糙度更高。可能的原因是多次噴砂後,試片邊緣位置出現了較多的損耗,導緻試片中(zhōng)心位置略微突起,使得結合強度測試結果偏低。因此,從實際應用的角度來說,噴砂次數超過 5 次以後,除了需要關注其塗層表面粗糙度塑性變形, 還需要關注不同位置的噴砂損耗, 保持表面狀态的一(yī)緻性。

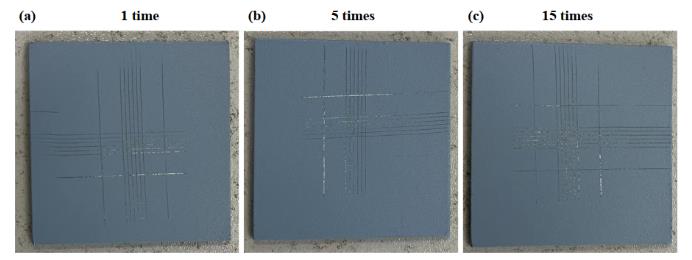

對 60 目砂 0.4 MPa 多次噴砂的鋁合金薄闆表面塗覆約 0.05 mm 厚的丙烯酸聚氨酯有機塗層,幹燥固化 1 天後, 采用劃格法測試其在鋁合金表面的附着力,結果如圖 8 所示。從圖中(zhōng)可以清晰地看出,噴砂 1 次、5 次和 15 次後,塗層在切割邊緣完全平滑 ,無一(yī)格脫落,即附着力達到 0 級,主要是噴砂增大(dà)了表面粗糙度。因此,鋁合金薄壁件多次噴砂都能取得較好的附着力,能夠滿足應用需求。

綜上所述,對于鋁合金薄壁件,若表面狀态良好, 應優先選擇 60 目砂粒噴砂, 壓力在 0.3~0.5MPa 範圍内均可, 降低變形風險。塗層修複等條件下(xià)需多次噴砂時, 其粗糙度和結合強度不會發生(shēng)明顯變化, 但會造成基體(tǐ)厚度和質量的降低,同時應确保表面狀态的一(yī)緻性。若表面狀态較差,可以選擇 24 目砂粒噴砂, 獲得較高的表面粗化效率。

與此同時, 對于其它楊氏模量較低、 塑性較好的金屬材料, 如鎂合金、 钛合金等薄壁件, 本研究結果對實際生(shēng)産作業能夠起到很好的指導借鑒作用。對于楊氏模量較高的金屬材料, 如不鏽鋼或高溫合金薄壁件, 需進一(yī)步探究噴砂工(gōng)藝的影響。

本文研究了噴砂工(gōng)藝對鋁合金薄壁件表面狀态、 顯微結構、 變形情況以及噴塗塗層結合力的影響規律, 主要結論如下(xià):

(1) 1 次噴砂後, 鋁合金基體(tǐ)的表面粗糙度明顯提升( 粗糙度等級從 N 5 級提升至 N 8~N10) , 厚度也略微增加, 質量變化不明顯, 24 目噴砂會造成基體(tǐ)表面明顯變形。影響噴砂表面粗化效果的主要因素是砂粒粒度, 噴砂壓力的影響較小(xiǎo)。

(2) 鋁合金薄壁件多次噴砂後質量和厚度線性降低, 影響降低速率的主要因素也是砂粒粒度,噴砂壓力爲次要因素。60 目砂多次噴砂使表面粗化層的厚度增大(dà), 24 目砂多次噴砂則會減薄表面粗化層。

(3) 鋁合金 1 次噴砂,其表面 YSZ 熱噴塗塗層結合強度已高達 23 MPa 以上,增加噴砂次數對結合強度的影響不大(dà), 但 15 次噴砂後表面狀态的一(yī)緻性難以保持, 會降低結合強度。對于有機塗層而言,1 次或多次噴砂均能保持較高的附着力,結合力等級達到 0 級。