采用熱噴塗技術特别是等離(lí)子噴塗技術,在金屬基體(tǐ)上制備陶瓷塗層,能把陶瓷材料的特點和金屬材料的特點有機地結合起來,獲得複合材料結構及制品,正成爲當代複合材料及制品高科技領域的一(yī)個重要分(fēn)枝。熱噴塗技術因工(gōng)藝的靈活性與可噴塗材料的廣泛性,目前已經在航空航天、石油化工(gōng)、電(diàn)子電(diàn)氣、汽車(chē)、醫療、海洋、礦業等領域得到了越來越多的領域獲得廣泛的應用。

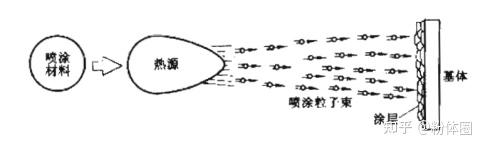

熱噴塗技術工(gōng)藝方法很多,但無論何種工(gōng)藝方法,噴塗過程中(zhōng)形成塗層的原理和塗層結構基本一(yī)緻。熱噴塗形成塗層的過程一(yī)般經曆四個階段:噴塗材料加熱溶化階段、霧化階段、飛行階段、碰撞沉積階段。

1、加熱溶化階段

當噴塗材料爲線(棒)材時,噴塗過程中(zhōng),線材的端部連續不斷地進入熱源高溫區被加熱溶化,形成溶滴;當噴塗材料爲粉末時,粉末材料直接進入熱源高溫區,在行進的過程中(zhōng)被加熱至溶化或半溶化狀态。

2、霧化階段

線(棒)材在噴塗過程中(zhōng)被加熱溶化形成溶滴,在外(wài)加壓縮氣流或熱源自身氣流動力的作用下(xià),将線(棒)材端部溶滴霧化成微細溶粒并加速粒子的飛行速度;當噴塗材料爲粉末時,粉末材料被加熱到足夠高溫度,超過材料的熔點形成液滴時,在高速氣流的作用下(xià),霧化破碎成更細微粒并加速飛行速度。

3、飛行階段

加熱溶化或半溶化狀态的粒子在外(wài)加壓縮氣流或熱源自身氣流動力的作用下(xià)被加速飛行。粒子飛行過程中(zhōng)噴塗粒子首先被加速,随着飛行距離(lí)的增加而減速。

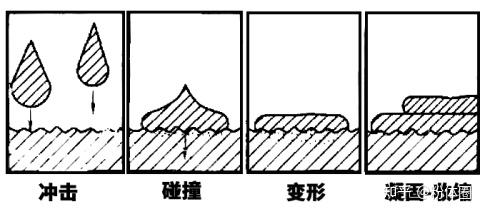

4、碰撞沉積階段

具有一(yī)定溫度和速度的噴塗粒子在接觸基體(tǐ)材料的瞬間,以一(yī)定的動能沖擊基體(tǐ)材料表面,産生(shēng)強烈的碰撞。在碰撞基體(tǐ)材料的瞬間,噴塗粒子的動能轉化爲熱能并傳遞給基體(tǐ)材料,在凹凸不平的基材表面上産生(shēng)形變。由于熱傳遞的作用,變形粒子迅速冷凝并伴随着體(tǐ)積收縮,其中(zhōng)大(dà)部分(fēn)粒子呈扁平狀牢固地粘結在基體(tǐ)材料表面上,而另一(yī)小(xiǎo)部分(fēn)碰撞後經基體(tǐ)反彈而離(lí)開(kāi)基體(tǐ)表面。随着噴塗粒子束不斷地沖擊碰撞基體(tǐ)表面,碰撞一(yī)變形—冷凝收縮一(yī)填充連續進行。變形粒子在基體(tǐ)材料表面上,以顆粒與顆粒之間相互交錯疊加地粘結在一(yī)起,而最終沉積形成塗層。

二、熱噴塗陶瓷塗層的應用

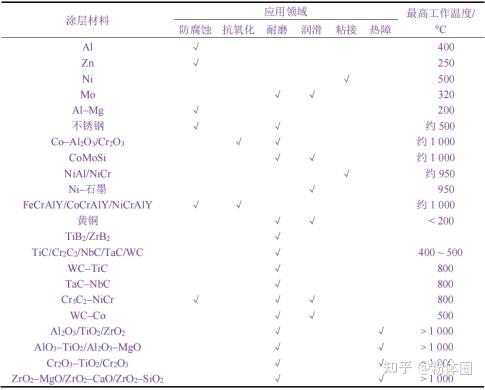

陶瓷是金屬元素和非金屬元素組成的晶體(tǐ)或非晶體(tǐ)化合物(wù)。它和金屬材料、高分(fēn)子聚合物(wù)材料一(yī)起,構成固态工(gōng)程材料的三大(dà)支柱。現代材料已将金屬陶瓷、其他無機非金屬材料統歸入陶瓷範疇,成爲品種、功能極多的一(yī)個材料大(dà)家族。一(yī)般來說,凡經加熱能呈熔融狀态或塑性狀态的材料,均可作爲熱噴塗的塗層材料。除金屬材料外(wài),陶瓷也可用于熱噴塗防腐蝕塗層。熱噴塗常用的陶瓷材料主要爲Al2O3,TiO2,Cr2O3,ZrO2等氧化物(wù)陶瓷材料,碳化物(wù)等非氧化物(wù)陶瓷通常采用金屬合金作粘結劑制備成金屬基陶瓷複合材料使用。由于氮化物(wù)很脆,耐氧化性能又(yòu)差,它的應用甚少。

熱噴塗陶瓷塗層根據應用領域可分(fēn)爲:耐磨陶瓷塗層、耐腐蝕陶瓷塗層、熱障陶瓷塗層、生(shēng)物(wù)陶瓷塗層和壓電(diàn)陶瓷塗層等幾大(dà)類。

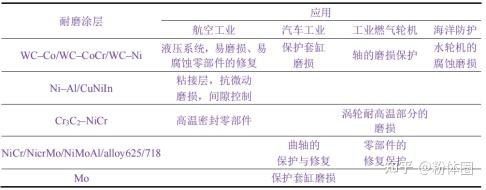

1、耐磨塗層

統計表明磨損與腐蝕造成的損失,在發達國家約占該國家GDP的3%-5%,而發展中(zhōng)國家則高達至10%,由此引起零部件在加工(gōng)與生(shēng)産中(zhōng)性能下(xià)降、最終失效。熱噴塗技術一(yī)直作爲有效減磨與防腐蝕技術的最重要方法得到應用。

摩擦磨損造成的能量和物(wù)質損失均源自材料表面,因此,各類表面工(gōng)程技術已成爲提高零構件材料減摩、耐磨性能的重要方法。熱噴塗技術是應用廣泛的表面工(gōng)程技術之一(yī)。目前,應用熱噴塗技術制備的塗層已經廣泛應用在機械設備中(zhōng)。熱噴塗塗層的耐磨性能主要取決于塗層成分(fēn)、相組成、粒度與其含量,還與塗層的結合強度、硬度、孔隙率、塗層顆粒大(dà)小(xiǎo)等因素有關。結合強度高、硬度高、孔隙率小(xiǎo)的塗層具有較好的耐沖蝕磨損性能。目前常用的耐磨塗層有:Al2O3層、Al2O3+TiO2塗層、Cr2O3塗層和WC-Co塗層等。

↓↓不同熱噴塗耐磨塗層的應用領域

選擇合适的塗層材料以及相應的熱噴塗工(gōng)藝才能制備适應工(gōng)況要求的減摩耐磨塗層。基于工(gōng)業與科技的快速發展,機械設備的工(gōng)況要求越來越高,需要研制出性能更加優異的減摩耐磨塗層。一(yī)方面,可從塗層材料的組分(fēn)入手,設計出具有高強度、硬度或具有自潤滑功能的新材料體(tǐ)系,如在硬質的陶瓷塗層或金屬−陶瓷塗層中(zhōng)添加具有自潤滑作用的潤滑相(如石墨、二硫化钼、高分(fēn)子材料等),提高塗層的減摩性能。當前,大(dà)多數研究僅提出加入潤滑相來提高塗層的減摩耐磨性能,并未深入探讨最佳原料配比等條件。另一(yī)方面,工(gōng)藝參數是影響熱噴塗塗層質量的重要因素之一(yī),可從優化熱噴塗工(gōng)藝入手,研究不同體(tǐ)系塗層的最佳工(gōng)藝參數,爲後續的研究工(gōng)作奠定基礎。

2、耐腐蝕陶瓷塗層

鋼材應用于苛刻的環境(如海洋鹽霧環境等)很容易發生(shēng)腐蝕、磨損而失去(qù)零部件的精度。所進行的傳統表面處理工(gōng)藝主要爲電(diàn)鍍硬鉻,即六價鉻酸鹽在陰極沉積形成硬度較高的耐磨耐蝕塗層,其特點是工(gōng)藝簡單,成本低。但是電(diàn)鍍鉻工(gōng)藝會産生(shēng)嚴重的環境污染,在很多工(gōng)業領域受到限制。此外(wài),電(diàn)鍍鉻過程中(zhōng)還會産生(shēng)基體(tǐ)的氫脆,顯著降低基材的力學性能,因此,亟待尋找一(yī)種有效的替代工(gōng)藝。熱噴塗塗層以其高效、環保和良好的化學穩定性等特點開(kāi)始被人們應用于防腐蝕領域。

防腐塗層材料按照種類來分(fēn)主要有鋁、鋅及其合金材料,鎳基合金材料,不鏽鋼材料以及複合陶瓷材料等。

3、熱障陶瓷塗層

航空發動機渦輪葉片表面多使用陶瓷熱障塗層(Thermal Barrier Coatings,簡稱TBCs)将噴氣發動機的高溫部件與高溫燃氣隔開(kāi),以改善高溫部件的服役條件,一(yī)方面可以提高渦輪葉片的服役壽命,另一(yī)方面可以節約燃料。爲了使陶瓷熱障塗層與金屬基體(tǐ)能夠良好的結合以具有較佳的隔熱性能,陶瓷熱障塗層必須具備以下(xià)性能:①較低的熱導率;②熱膨脹系數與金屬基體(tǐ)匹配;③高溫下(xià)保持良好的相穩定性。通常選用低熱導率的ZrO2基陶瓷材料作爲熱障塗層工(gōng)作層材料。

陶瓷熱障塗層主要的制備技術有等離(lí)子噴塗、電(diàn)子束物(wù)理氣相沉積、激光熔覆、高速火(huǒ)焰噴塗和爆炸噴塗等,其中(zhōng)最常用的兩種制備方法是等離(lí)子噴塗(Plasma Spray,簡稱PS)和電(diàn)子束物(wù)理氣相沉積(Electron Beam-Physical Vapor Deposition,簡稱EB-PVD)。等離(lí)子噴塗塗層組織特點是有大(dà)量的氣孔與微裂紋‚這可以緩解熱應力‚提高塗層的熱疲勞壽命。

4、生(shēng)物(wù)陶瓷塗層

钛及其合金、钴鉻钼合金和不鏽鋼都是臨床上常用的金屬骨植入材料。臨床使用的金屬材料不具有生(shēng)物(wù)活性,與骨組織結合需要改善。對金屬植入體(tǐ)進行表面改性,是改善其生(shēng)物(wù)學性能的必要途徑。

熱噴塗技術是常用的表面改性手段之一(yī),其制備的生(shēng)物(wù)醫用塗層主要有金屬氧化物(wù)塗層(Al2O3,ZrO2,TiO2等)、生(shēng)物(wù)活性羟基磷灰石(HA)塗層等。钛和羟基磷灰石塗層已廣泛應用于臨床實踐。近年來,矽酸鈣類生(shēng)物(wù)陶瓷塗層的研究亦受到人們的重視。

5、壓電(diàn)陶瓷塗層

壓電(diàn)陶瓷是具備優異壓電(diàn)性的一(yī)類鐵電(diàn)體(tǐ),是一(yī)種将機械性能和電(diàn)能相互轉換的信息功能陶瓷材料。壓電(diàn)陶瓷除了具有壓電(diàn)效應外(wài)還具有介電(diàn)性、鐵電(diàn)性等,已被廣泛應用于醫學成像、聲傳感器、聲換能器、超聲馬達、顯示器件等各個領域。近年來,通過應用噴塗技術制備壓電(diàn)陶瓷塗層正在逐步受到人們的重視。

參考來源:

1、熱噴塗技術與應用,吳子健等編者;機械工(gōng)業出版社;

2、熱噴塗陶瓷塗層的研究進展;

3、熱噴塗制備耐磨塗層的研究進展;

4、氧化锆基陶瓷熱障塗層的研究進展;