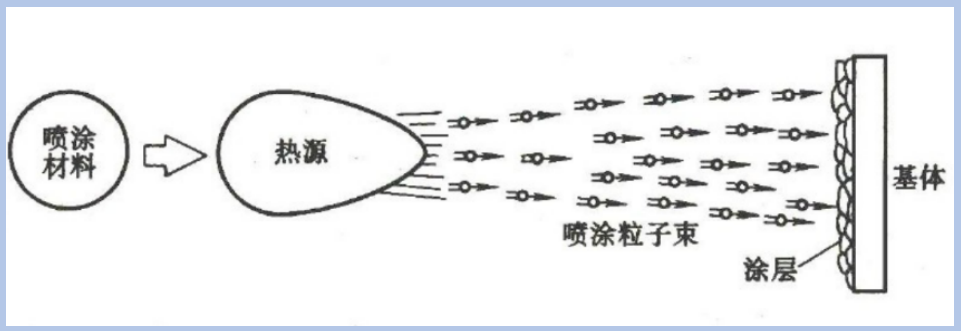

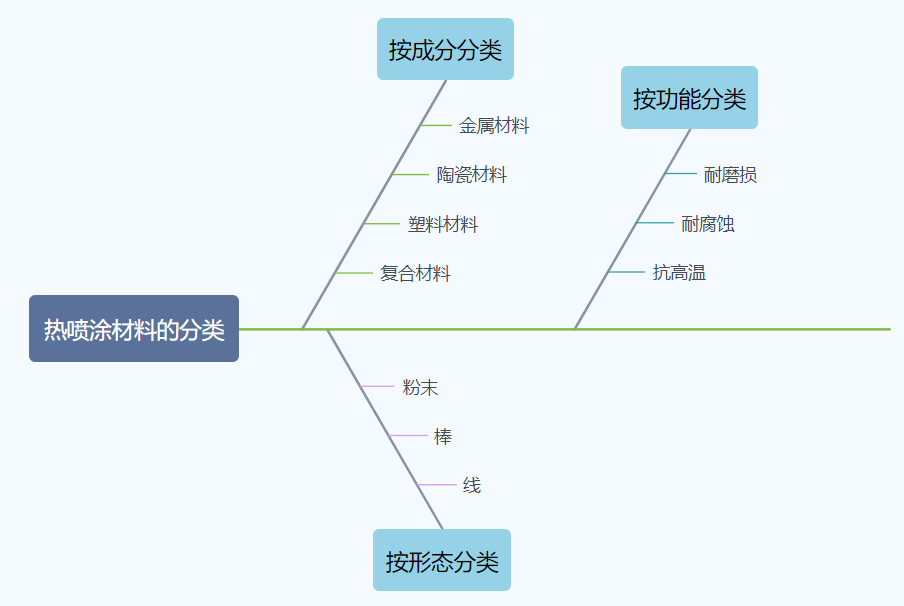

熱噴塗:熱噴塗技術是利用某種熱源将噴塗材料加熱至熔化或半熔化狀态,用高壓氣流将其霧化,并以一(yī)定的速度噴射沉積到經過預處理的基體(tǐ)表面從而形成塗層的表面加工(gōng)技術(在日本熱噴塗被稱形象的稱爲熔射)。通常将金屬、合金、金屬氧化物(wù)、金屬/陶瓷混合物(wù)、碳化物(wù)、線材、棒材以及各種複合材料沉積在不同的基體(tǐ)材料上,形成具有獨特微觀結構的塗層或者精準成型的部件。熱噴塗技術使基體(tǐ)材料或工(gōng)件形成了保護性或功能性表面塗層,使其達到:防腐、耐磨、耐磨、抗高溫、抗氧化、隔熱、絕緣、導電(diàn)、防微波輻射等功能,其在世界範圍内諸多工(gōng)業領域都有着廣泛重要的應用。

熱噴塗适用範圍很廣,幾乎所有固體(tǐ)材料都可以作爲熱噴塗的基材,可在各種基體(tǐ)上制備各種材質的塗層:金屬、陶瓷、金屬陶瓷以及工(gōng)程塑料等都可用作熱噴塗的材料,工(gōng)藝适應性強,産值約占材料表面工(gōng)程所有産值的三分(fēn)之一(yī)。

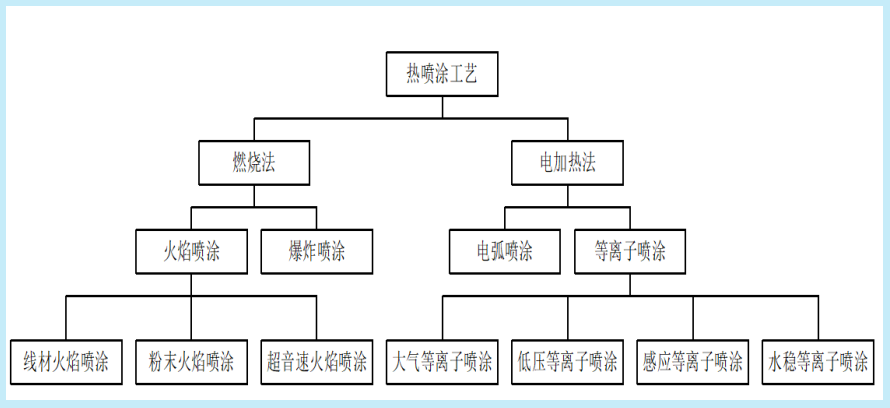

按照熱源不同,熱噴塗可以分(fēn)爲多種。其中(zhōng),等離(lí)子噴塗居主導地位;高速火(huǒ)焰噴塗(超音速/聲速)居第二,占據25%的市場比例;電(diàn)弧噴塗代替傳統火(huǒ)焰噴塗技術上升至第三位。

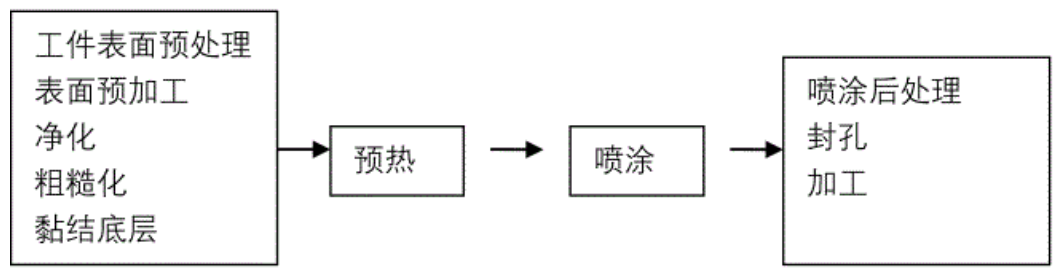

▲熱噴塗生(shēng)産一(yī)般包括3個基本工(gōng)序--工(gōng)件表面預處理、噴塗和塗層後處理,其基本工(gōng)藝流程如圖所示。

相關閱讀:

▼常用熱噴塗技術的工(gōng)藝特性

|

比較項目 |

火(huǒ)焰噴塗 |

電(diàn)弧噴塗 |

等離(lí)子噴塗 |

爆炸噴塗 |

超音速火(huǒ)焰噴塗 |

|

熱源 |

O2+C2H4 |

電(diàn)弧加熱 |

電(diàn)弧産生(shēng)高溫低壓等離(lí)子體(tǐ) |

O2+C2H2 |

煤油、乙烯、丙烯、氫氣 |

|

焰流溫度(℃) |

850~2000 |

20,000 |

20,000 |

未知(zhī) |

1400~2500 |

|

焰流速度(m/s) |

50~100 |

30~500 |

200~1200 |

800~1200 |

300~1200 |

|

顆粒速度(m/s) |

20~80 |

20~300 |

30~800 |

~800 |

100~1000 |

|

熱效率 |

60~80% |

90% |

35~55% |

未知(zhī) |

50~70% |

|

沉積效率 |

50~80% |

70~90% |

50~80% |

未知(zhī) |

70~90% |

|

噴塗材料形态 |

粉末,線材 |

線材 |

粉末 |

粉末 |

粉末 |

|

結合強度(Mpa) |

>7 |

>10 |

>35 |

>85 |

>70 |

|

最小(xiǎo)孔隙率 |

<12% |

<10% |

<2% |

<0.1% |

<0.1% |

|

最大(dà)塗層厚度 |

0.2~1.0 |

0.1~3.0 |

0.05~0.5 |

0.05~0.1 |

0.1~1.2mm |

|

噴塗成本 |

低 |

低 |

高 |

高 |

較高 |

|

設備特點 |

簡單,可現場施工(gōng) |

簡單,可現場施工(gōng) |

複雜(zá),但适合高熔點材料 |

較複雜(zá),效率低,應用面窄 |

一(yī)般,可現場施工(gōng) |

▼不同熱源的最高溫度

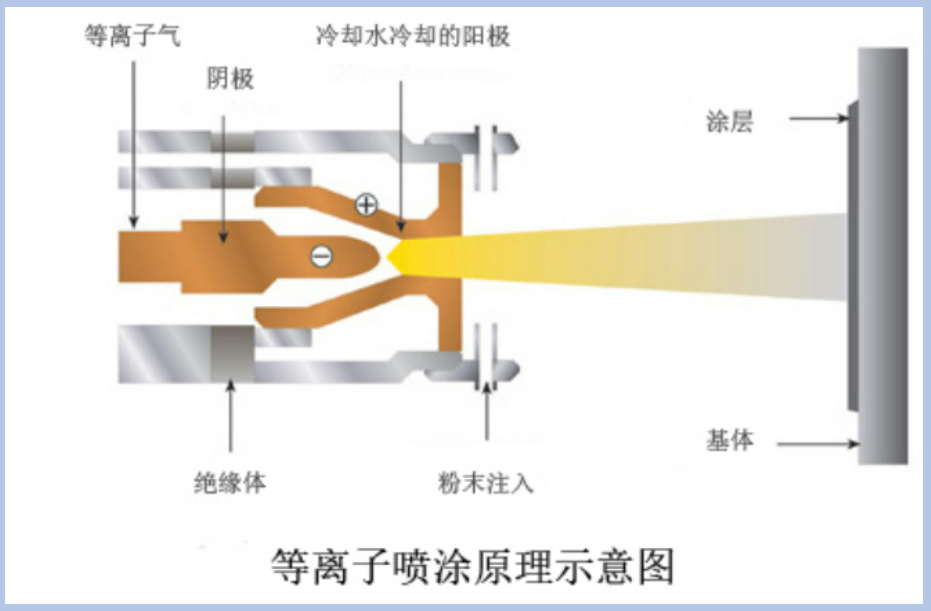

等離(lí)子噴塗是采用剛性非轉移型等離(lí)子弧爲熱源,将欲噴塗粉末材料加熱到熔融或半熔融狀态,在經過高速焰流将其霧化加速噴射到經預處理的工(gōng)件表面,形成噴塗塗層的一(yī)種熱噴塗表面加工(gōng)方法。

來源:北(běi)京聯合塗層技術有限公司

其噴塗原理是通過等離(lí)子噴槍(又(yòu)稱等離(lí)子弧發生(shēng)器)産生(shēng)等離(lí)子焰流。噴槍的鎢電(diàn)極(陰極)和噴嘴(陽極)分(fēn)别接電(diàn)源負極和正極,通過高頻(pín)火(huǒ)花引燃電(diàn)弧,使供給噴槍的工(gōng)作氣體(tǐ)(Ar或N2)在電(diàn)弧的作用下(xià)電(diàn)離(lí)成等離(lí)子體(tǐ)。在機械壓縮效應、自磁壓縮效應和熱壓縮效應的聯合作用下(xià),電(diàn)弧被壓縮,形成非轉移型等離(lí)子弧。送粉流輸送粉末噴塗材料進人等離(lí)子弧,并被迅速加熱至熔融或半熔融狀态,随等離(lí)子流高速撞擊經預處理的基材表面,并在基材表面形成牢固的噴塗層。從而使零件被噴塗表面獲得不同的硬度、耐磨、耐熱、耐腐蝕、絕緣、隔熱、潤滑等各種特殊物(wù)理化學性能,以滿足零件不同工(gōng)作條件的要求。

!!等離(lí)子體(tǐ)的高溫足以瞬間熔化目前已知(zhī)的任何材料,射流能夠熔化幾乎所有的固體(tǐ)材料,因此等離(lí)子噴塗技術可以形成塗層的種類及其應用極其廣泛,尤其是噴塗高熔點陶瓷材料,等離(lí)子噴塗具有很大(dà)的優勢,由于使用惰性氣體(tǐ)作爲工(gōng)作氣體(tǐ),所以噴塗材料不易氧化。等離(lí)子噴塗技術的發展主要集中(zhōng)在噴槍功率的提高以及送進粉末方式的改良兩大(dà)方面。

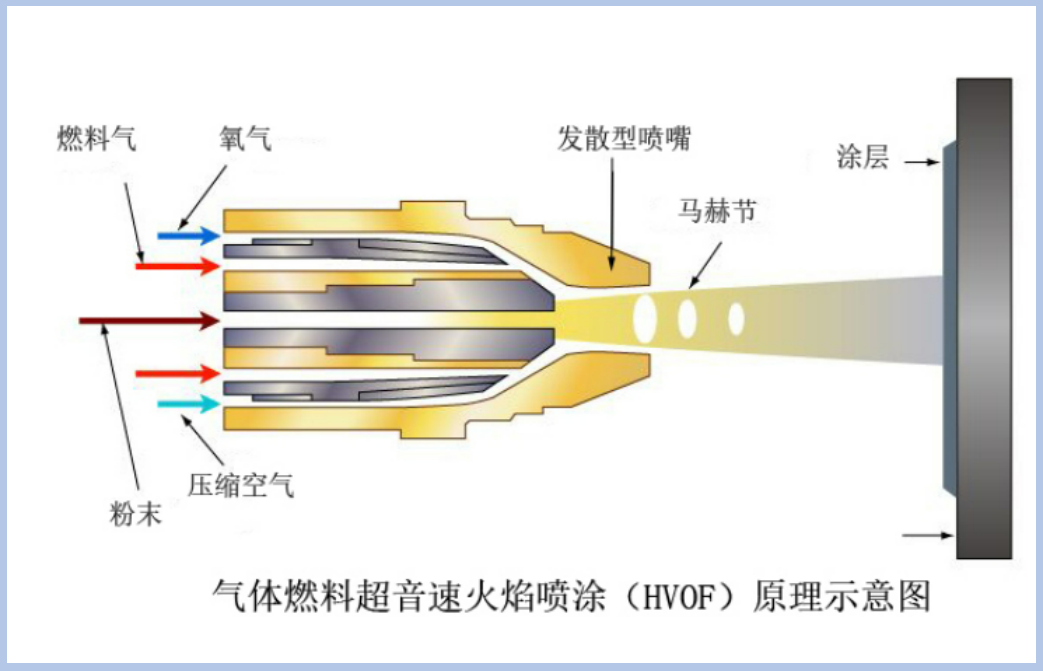

超音速火(huǒ)焰噴塗:以氧氣和燃料連續燃燒産生(shēng)的熱量作爲熱源,焰流速度超過聲音速度的熱噴塗方法,又(yòu)稱高速火(huǒ)焰噴塗。超音速噴塗主要是依靠大(dà)幅度提高噴塗顆粒的速度來獲得高質量的塗層,即:高的燃燒室壓力→高的燃流速度→高的顆粒飛行速度→高的塗層質量。塗層性能與氣流的速度和溫度有關,但目前研究結論趨向于認爲“粒子的速度或動能對塗層質量的貢獻更大(dà)”。由動量定理可知(zhī),粒子速度越高,動量越大(dà),沉積時的沖量越大(dà);粒子速度越高,粒子對基體(tǐ)的撞擊作用越強,粒子變形越充分(fēn),使塗層中(zhōng)顆粒之間的連接更加緊密,從而減小(xiǎo)了塗層孔隙率,增大(dà)了塗層的結合強度。

(來源:北(běi)京聯合塗層技術有限公司)

燃料(丙烷、丙烯、氫氣、乙炔、煤油等)和氧氣在噴塗槍燃燒室内混合後連續燃燒,導入的微細噴塗粉末材料(可以用高壓軸向送入或從噴射管側面送入)随焰流從細長頸部射出并加熱熔融,以高速撞擊零件表面,形成塗層。塗層質量遠優于傳統的火(huǒ)焰噴塗、電(diàn)弧噴塗和等離(lí)子噴塗塗層。超聲速火(huǒ)焰噴塗粒子的飛行速度高,可形成緻密、結合強度高的塗層,火(huǒ)焰溫度不超過3000℃,粉末在火(huǒ)焰中(zhōng)被加熱的時間短,因此噴塗材料的相變、氧化和分(fēn)解受到抑制,特别适合于噴塗碳化物(wù)和硼化物(wù)等金屬陶瓷材料;噴塗效率高,噴塗距離(lí)可在較大(dà)範圍内變動而不影響噴塗質量;氧氣消耗量大(dà),成本較高。

相關閱讀:

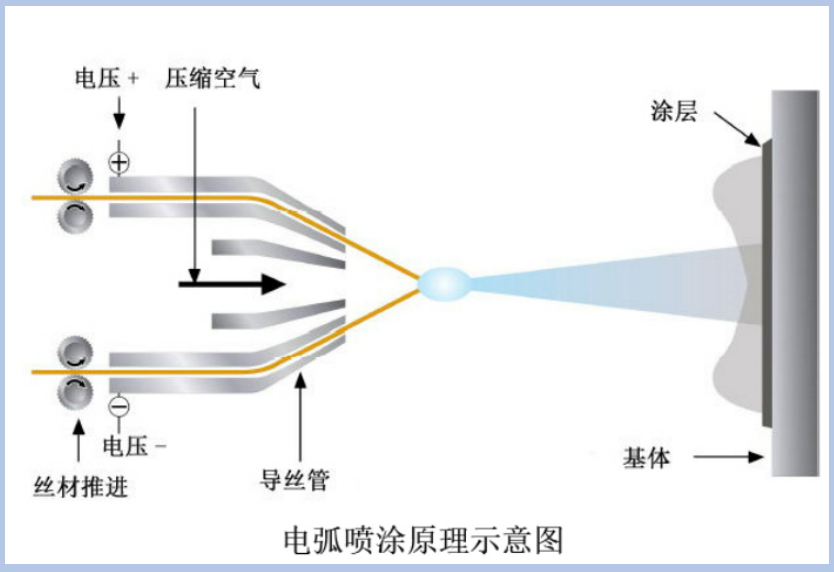

電(diàn)弧噴塗的基本原理是将兩根被噴塗的金屬絲作自耗性電(diàn)極,連續送進的兩根金屬絲分(fēn)别與直流的正負極相連接。在金屬絲端部短接的瞬間,由于高電(diàn)流密度,使兩根金屬絲間産生(shēng)電(diàn)弧,将兩根金屬絲端部同時熔化,在電(diàn)源作用下(xià),維持電(diàn)弧穩定燃燒;在電(diàn)弧發射點的背後由噴嘴噴射出的高速壓縮空氣使熔化的金屬脫離(lí)金屬絲并霧化成微粒,在高速氣流作用下(xià)噴射到基材表面而形成塗層。值得注意的是電(diàn)弧噴塗隻能用于具有導電(diàn)性能的金屬線材。

(來源:北(běi)京聯合塗層技術有限公司)

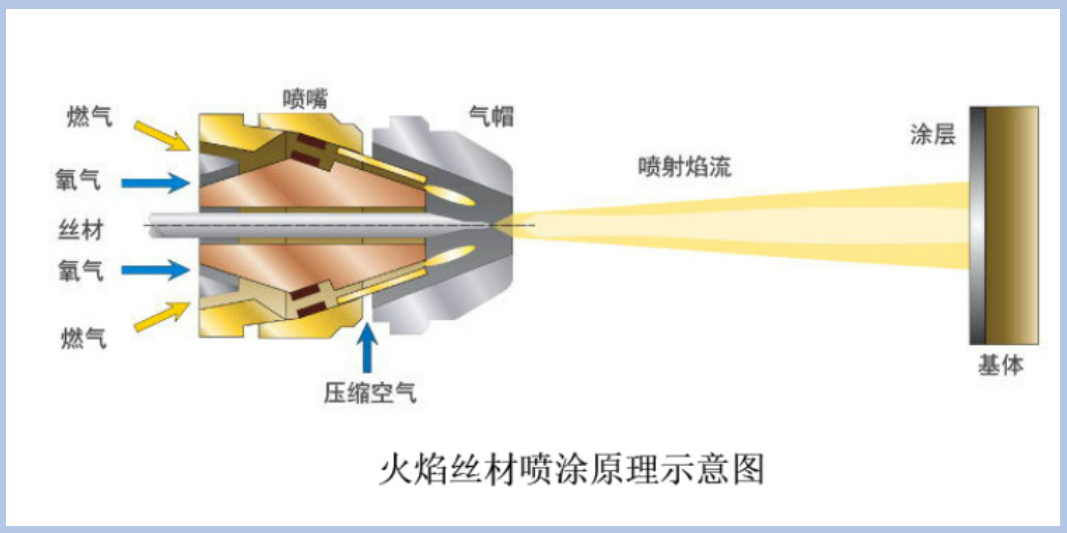

火(huǒ)焰噴塗是以氧氣和燃氣(乙炔、丙烷、丙烯、天然氣或氫氣等)燃燒所産生(shēng)的熱量來熔化噴塗材料并通過高壓氣體(tǐ)噴射至工(gōng)件表面形成塗層的工(gōng)藝。火(huǒ)焰噴塗材料的形式一(yī)般有三種:粉材、絲材和棒材。粉材火(huǒ)焰噴塗較爲普遍,能夠适用于多種零件和工(gōng)況;絲材噴塗則常用于大(dà)規模的連續化作業;而棒材則可以噴塗陶瓷材料,生(shēng)産成本低廉但連續化作業難度較大(dà)。

(來源:北(běi)京聯合塗層技術有限公司)

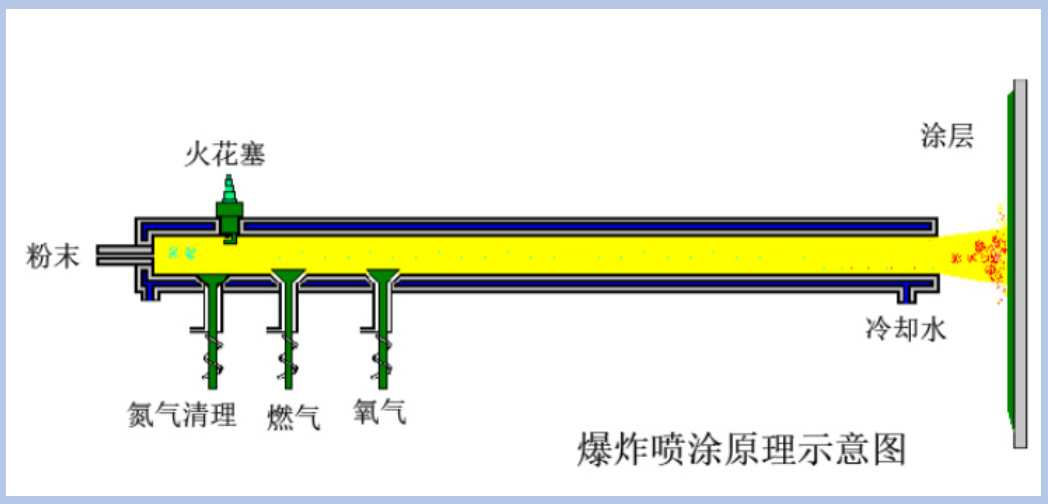

爆炸噴塗是在特殊設計得燃燒室内加入一(yī)定比例搭配的氧氣和燃氣,然後利用點燃混合氣體(tǐ)發生(shēng)爆炸所産生(shēng)強大(dà)的熱量和推力将粉末材料熔化後高速噴向工(gōng)件表面的過程,每次噴射後通入氮氣流清洗槍管。爆炸噴塗由于其推力大(dà)、速度快,因此能夠實現塗層的高結合強度和低孔隙率。缺陷是爆炸畢竟是非持續性的間歇過程,因此想要噴塗均勻的塗層挑戰性蠻大(dà)。

爆炸噴塗焰流溫度不太高,不适合噴塗陶瓷等高熔點材料,但可解決碳化物(wù)高溫分(fēn)解難題。一(yī)般專用于噴塗碳化物(wù)或金屬陶瓷塗層。成本高,塗層密度可達99.9%。

(來源:北(běi)京聯合塗層技術有限公司)

備注:氣體(tǐ)燃燒熔化法熱噴塗又(yòu)分(fēn)常規火(huǒ)焰熱噴塗、爆炸火(huǒ)焰熱噴塗和超聲速火(huǒ)焰熱噴塗。

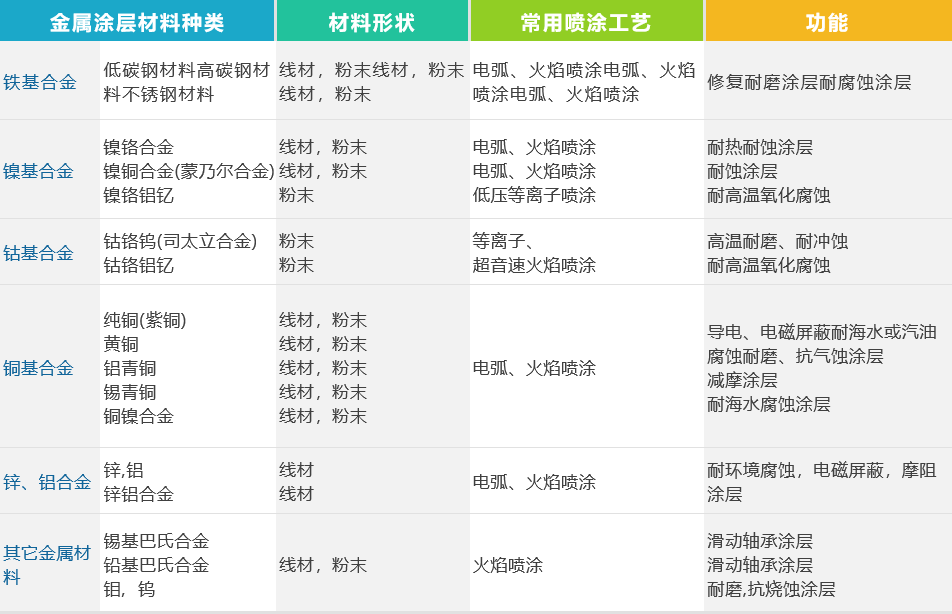

▼常用金屬熱噴塗材料

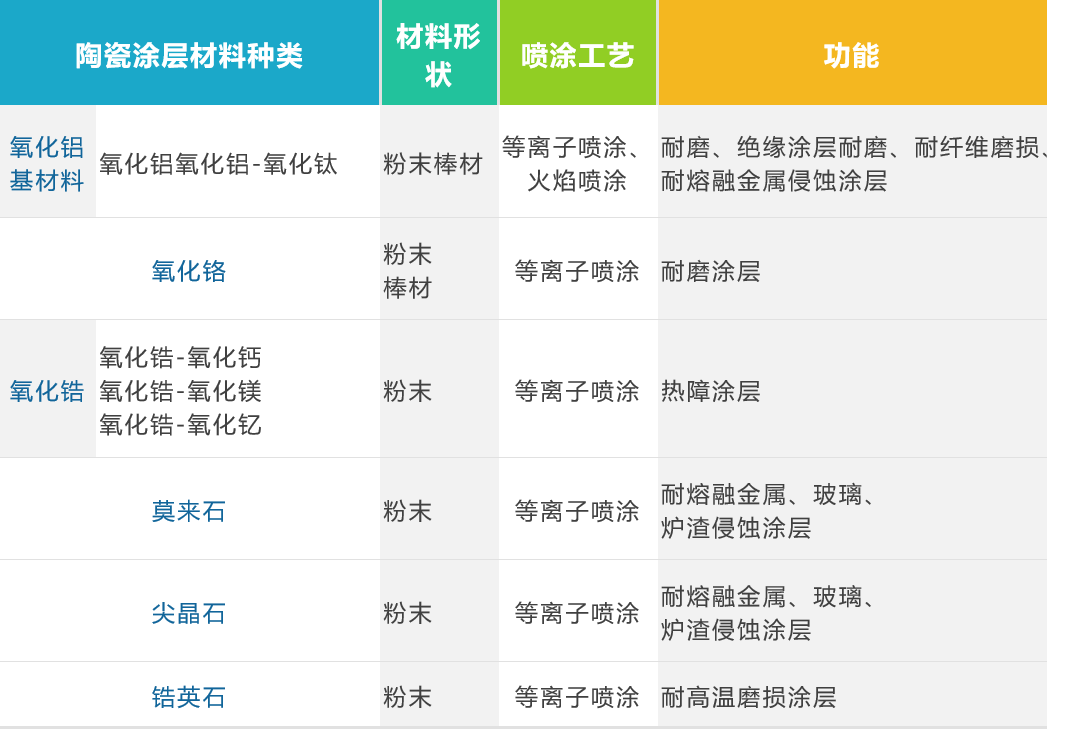

▼常用陶瓷熱噴塗材料

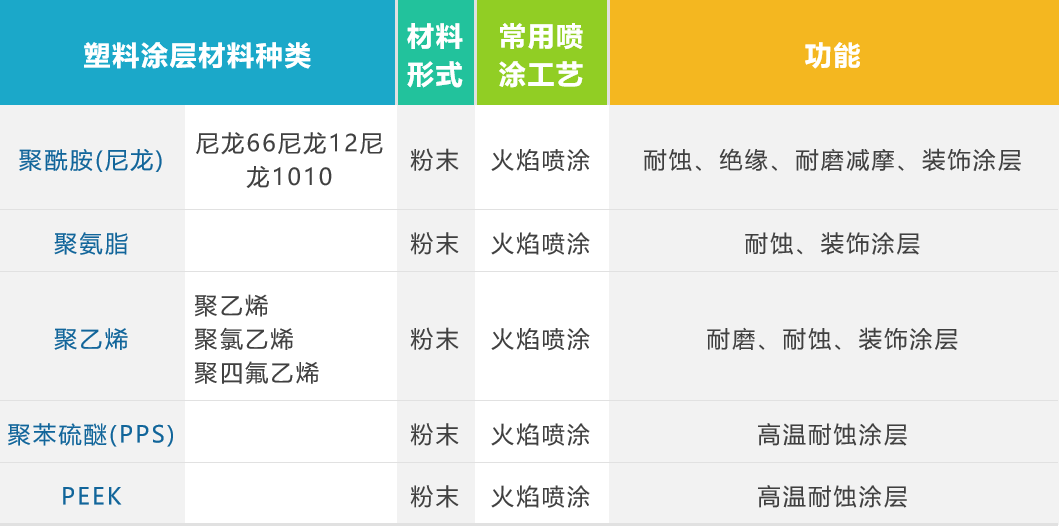

▼常用的熱噴塗塑料

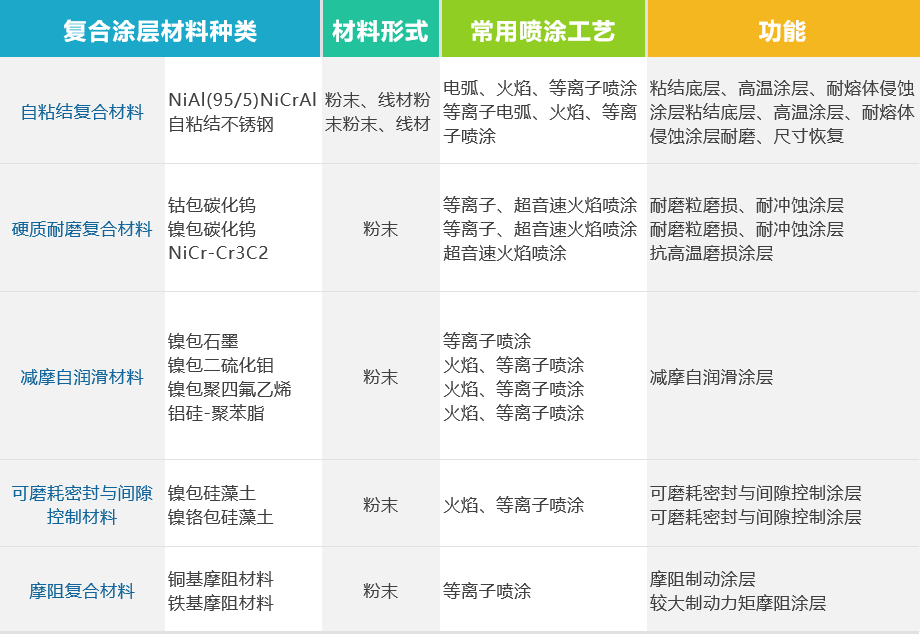

▼常用熱噴塗用複合材料

熱噴塗技術使基體(tǐ)材料或工(gōng)件形成了保護性或功能性表面塗層,其在世界範圍内諸多工(gōng)業領域都有着廣泛重要的應用,包括修複和複原、防腐蝕、各種形式的耐磨損,如磨蝕、侵蝕和削磨,還有絕熱或導電(diàn)、抗氧化和抗熱腐蝕、用作電(diàn)導體(tǐ)或絕緣體(tǐ)、可磨耗塗層以及裝飾等等。

1、耐磨損是熱噴塗技術在高溫和低溫下(xià)最大(dà)的應用領域。這類塗層具體(tǐ)分(fēn)爲以下(xià)幾種:

|

1)耐粘着磨損或劃傷 |

兩個表面相對滑動, 碎屑從一(yī)個表面粘到另一(yī)個表面時,發生(shēng)粘着磨損或劃傷。專用典型塗層爲钴基碳化鎢、碳化鉻/鎳鉻塗層。 |

|

2)耐磨粒磨損 |

當較硬表面在較軟表面上滑動,而且兩表面之間存在磨損時, 發生(shēng)磨粒磨損。當纖維和絲線在表面高速通過時,也發生(shēng)磨粒磨損。專有典型塗層爲钴基鎳鉻合金、自熔合金混合钼、氧化鉻塗層。 |

|

3)耐微振磨損 |

重複加載和卸載産生(shēng)周期應力導緻表面開(kāi)裂和大(dà)面積脫落。 專用典型塗層爲氧化鋁/二氧化钛塗層。 |

|

4)耐氣蝕磨損 |

液體(tǐ)流動在表面産生(shēng)機械沖擊。 專用典型塗層爲鋁青銅塗層。 |

|

5)耐沖蝕磨損 |

氣體(tǐ)或液體(tǐ)攜帶粒子高速沖擊表面時,發生(shēng)沖蝕磨損。 專用典型塗層爲氧化鋁/二氧化钛、氧化鋁塗層 |

2、耐高溫抗氧化——這類塗層抗化學或物(wù)理分(fēn)解,改善零件的高溫性能。這類塗層分(fēn)爲以下(xià)幾種:

|

1)熱障塗層 |

在零件和高溫環境之間充當熱屏障。 典型塗層爲用氧化钇做穩定化處理的氧化锆塗層。 |

|

2)抗高溫氧化塗層 |

保護基體(tǐ)抗高溫氧化。典型塗層爲鎳/鉻塗層。 |

|

3)耐熱腐蝕塗層 |

保護暴露在熱腐蝕性氣體(tǐ)中(zhōng)的基體(tǐ)。典型塗層爲鎳/鉻塗層。 |

3、防腐蝕塗層--選擇這類塗層比較複雜(zá),因爲零件在服役狀态, 環境溫度和各種介質對塗層材料都有一(yī)定的要求,一(yī)般采用钴基合金、鎳基合金和氧化物(wù)陶瓷等作爲塗層材料,通過提高塗層的緻密性,堵住腐蝕介質的滲透;合理選擇塗層材料與零件基材的氧化/還原電(diàn)位,防止電(diàn)化學腐蝕,塗敷抑制腐蝕的封孔劑。

4、導電(diàn)塗層或絕緣塗層--這類塗層又(yòu)分(fēn)爲以下(xià)幾種:

|

1)導電(diàn)塗層 |

專用典型塗層爲銅塗層。 |

|

2)絕緣塗層 |

專用典型塗層爲氧化鋁塗層。 |

|

3)屏蔽塗層 |

抗電(diàn)磁幹擾(EMI)或高頻(pín)幹擾(RFI)專用典型塗層爲銅塗層。 |

5、恢複尺寸塗層(舊(jiù)件修複)--這類塗層主要用于修補因磨損或加工(gōng)超差的零件。 對塗層材料的選擇主要取決于零件的使用要求。

6、間隙控制塗層--這類塗層提供緊密的封嚴間隙, 顯著提高設備性能和運轉效率。與配合零件接觸時,塗層優先受控磨損。典型塗層爲鎳/石墨、 聚酯鋁混合物(wù)、鋁/石墨塗層。