噴塗是把某種材料經加熱加速噴射到工(gōng)件表面上形成塗層,以獲得某種需要性能的材料表面改性與強化技術。最早發展起來的是熱噴塗技術,噴塗材料被高溫熱源加熱呈熔融态并被加速沉積到工(gōng)件表面。根據噴塗材料、加熱加速方式及程度等的不同有很多的分(fēn)類。具體(tǐ)包括火(huǒ)焰噴塗、(超聲速)電(diàn)弧噴塗、(超聲速)等離(lí)子噴塗、高速氧燃料噴塗、爆炸噴塗等。

來源:DYMET®冷噴塗中(zhōng)國總代理北(běi)京創選彼得科貿有限責任公司

熱噴塗技術由于噴塗過程大(dà)多使用高溫熱源,所以噴塗材料在噴塗過程中(zhōng)不可避免地會發生(shēng)氧化、相變、分(fēn)解、化學反應等現象;并且其塗層具有特殊的層狀結構和若幹微小(xiǎo)氣孔,塗層與底材的結合一(yī)般是機械方式,結合強度較低。近年來發展起來并日趨成熟的冷噴塗技術,可以實現低溫狀态下(xià)的塗層沉積,與熱噴塗技術相比,冷噴塗過程對粉末粒子的結構幾乎無熱影響,金屬材料沉積過程中(zhōng)的氧化可以忽略,冷噴塗低溫高速的特性使其成爲一(yī)種經濟、環保的表面處理技術,冷噴塗的優點如塗層無氧化、顆粒可回收等是其他噴塗工(gōng)藝所不能實現的,目前冷噴塗的材料已經從塑性較的金屬材料擴展到納米材料,對于較難實現沉積的陶瓷材料等也慢(màn)慢(màn)實現應用。

1、冷噴塗發展簡史

20世紀80年代後期,蘇聯科學院西伯利亞分(fēn)院的理論與應用力學研究所在用示蹤粒子進行超聲速風洞試驗時發現,當示蹤粒子的速度超過某一(yī)臨界值時,示蹤粒子對靶材表面的作用從沖蝕轉變爲加速沉積,由此在1990年提出了冷噴塗的概念。自第一(yī)篇關于冷噴塗的論文于1990年發表後,最先參與冷噴塗研究的蘇聯學者Papyrin與美國合作者一(yī)起進行相關的研究開(kāi)發工(gōng)作,1994年取得美國專利,1995年又(yòu)取得了歐洲專利,并分(fēn)别于1995年、1996年、1997年在美國召開(kāi)的全美國際熱噴塗會議上開(kāi)始發表相關研究結果,2000年在加拿大(dà)召開(kāi)的國際熱噴塗會議上組織了專門的讨論會,研究冷噴塗技術的發展與應用,并有三篇相關論文發表。自2000年起,國際期刊以及國際會議相關論文發表數量逐年增加。除俄羅斯科學院西伯利亞分(fēn)院的理論與應用力學研究所外(wài),美國、德國、中(zhōng)國、加拿大(dà)、日本等國家的部分(fēn)大(dà)學和研究機構已經開(kāi)始對該工(gōng)藝予以關注,并開(kāi)始了相關的基礎與應用研究。2000年,美國Ketch公司開(kāi)始制造與出售商(shāng)用冷噴塗系統。

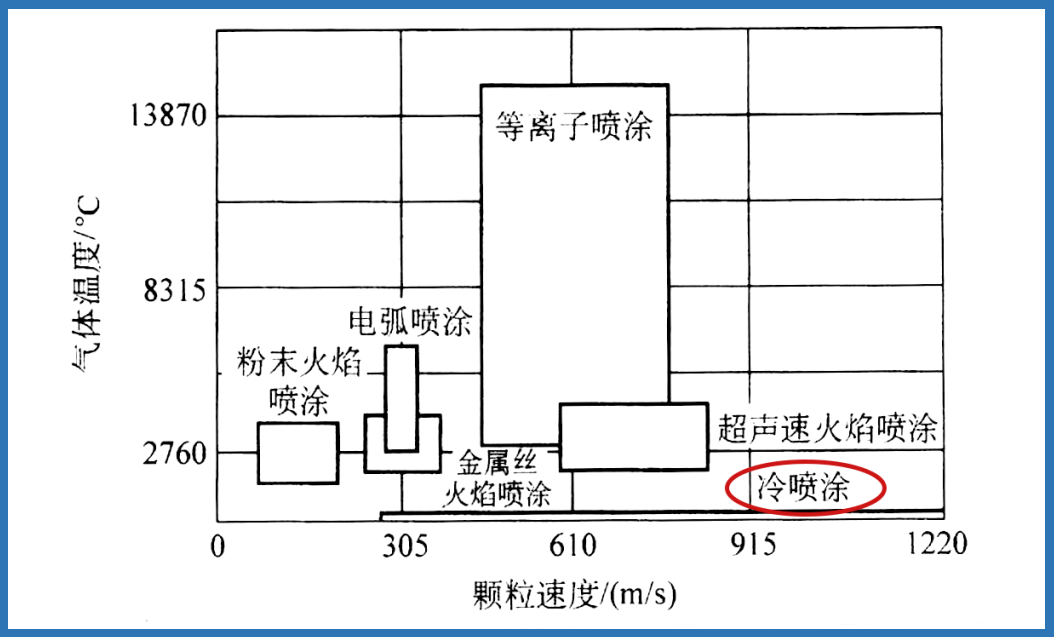

▲冷噴塗與幾種熱噴塗技術的噴塗溫度與速度比較

2、冷噴塗塗層形成原理及設備

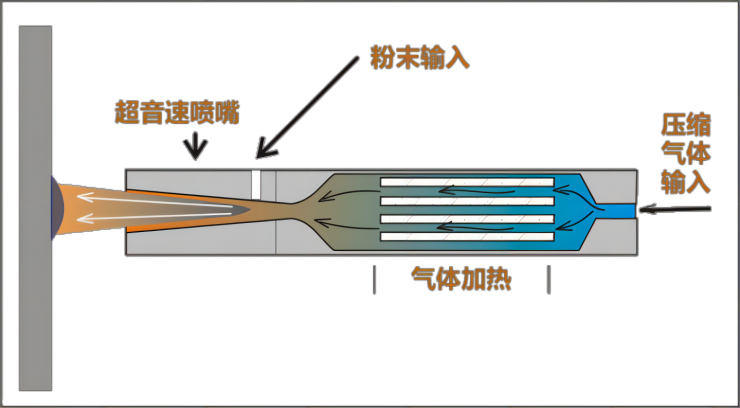

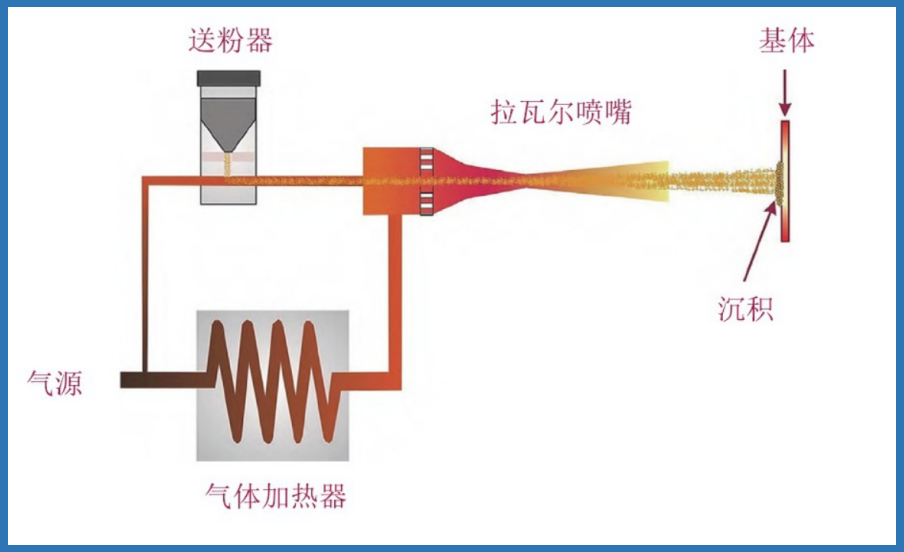

冷噴塗又(yòu)稱冷空氣動力學噴塗,它是基于空氣動力學原理的一(yī)種噴塗技術,其基本原理圖如下(xià),其噴塗過程是利用高壓其他通過拉瓦爾噴管産生(shēng)超聲速流動,将粉末從軸向送入高速齊魯中(zhōng),經加速後,在完全固态下(xià)撞擊基體(tǐ),通過較大(dà)的塑性形變而沉積于基體(tǐ)表面上形成塗層。爲了增加氣流速度,從而提高粒子的速度,還可以将加速氣體(tǐ)預熱後送入噴槍,通常預熱溫度低于600℃。

▲冷噴塗原理圖

冷噴塗過程中(zhōng),高速粒子撞擊基體(tǐ)後,是形成塗層還是對基體(tǐ)産生(shēng)噴丸或沖蝕作用,或是對基體(tǐ)産生(shēng)穿孔效應,取決于粒子撞擊基體(tǐ)前的速度。對于一(yī)種材料存在着一(yī)臨界速度Ve,當粒子速度大(dà)于Ve時,粒子碰撞後将沉積于基體(tǐ)表面;而當粒子速度小(xiǎo)于Ve時,将發生(shēng)沖蝕現象(類似抛丸的表面處理效果)。Ve因粉末種類而異,一(yī)般爲500~700m/s。

冷噴塗過程中(zhōng),加速氣體(tǐ)一(yī)般采用壓縮空氣、N、He或者它們的混合氣體(tǐ),壓力一(yī)般爲1.0~3.5MPa,加速氣體(tǐ)的入口溫度根據噴塗材料一(yī)般在室溫至600℃之間。根據粒子的加速特點,所用粉末粒度一(yī)般小(xiǎo)于50μm,而且要求送粉氣體(tǐ)的壓力高于加速氣體(tǐ)壓力,以保證送粉的穩定。噴塗距離(lí)一(yī)般爲5~50mm。

▲可使用壓縮空氣、氮氣、氩氣、氦氣等多種惰性氣體(tǐ)以及混合惰性氣體(tǐ)

冷噴塗顆粒在基體(tǐ)表面的沉積機理目前爲止還沒有很好的解釋。一(yī)般認爲,塑性形變可以破壞原來的表面,并在局部高壓下(xià)與表面緊密接觸,從而發生(shēng)黏接。這也可以用于解釋爲什麽需要臨界速度的問題,因爲隻有擁有足夠的動能才能得到與表面結合所需的彈性形變。計算表明,顆粒在沖擊中(zhōng)的動能比熔融顆粒所需的能量低得多。冷噴塗塗層的顯微照片也證明,冷噴塗的沉積機理主要是一(yī)個固态物(wù)理學過程,在冷噴塗過程中(zhōng)沒有發生(shēng)材料熔化現象。

冷噴塗系統基本由噴槍系統、送粉系統、氣體(tǐ)溫度控制系統、氣體(tǐ)調節控制系統、高壓氣源以及粉末回收系統組成,槍體(tǐ)爲關鍵部件,主要由縮放(fàng)拉瓦爾噴管構成,其内表面一(yī)般在喉部上遊爲圓錐形,下(xià)遊爲長方體(tǐ)形,也可與上遊相對應爲圓錐形,粒子經過噴管被高速氣流加速,溫度有所增加,但遠低于粒子熔點。噴塗的效率和塗層的質量不僅與噴槍的進、出口氣動參數有關,還與進粉系統性能的好壞有關。尤其是能否連續、均勻、穩定地輸送塗履粉末,将直接對塗層的厚度、均勻度、生(shēng)長速率及性能産生(shēng)極大(dà)影響。

▲冷噴塗系統組成

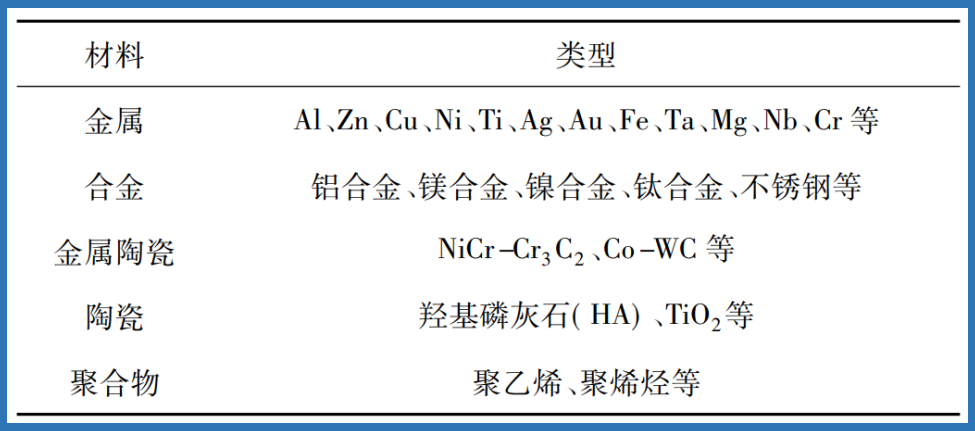

技術上,冷噴塗幾乎可沉積所有的金屬和金屬陶瓷複合材料,塗層厚度可以從幾十微米到幾毫米。當采用冷噴塗進行零部件的增材制造或修複時,由于冷噴塗的沉積速率比選擇性激光熔覆技術(Selectivelasermelting,SLM)高一(yī)個數量級,因此零件的厚度可快速逐層累加至幾厘米。随着冷噴塗裝備的發展,氣體(tǐ)溫度和壓力範圍越來越廣,可噴塗沉積的材料種類不斷增加。

根據近年來文獻報道,可噴塗主要材料見下(xià)表所示。不同噴塗材料賦予了塗層不同的性能,因此冷噴塗在制備耐腐蝕、耐高溫、耐磨等保護塗層、光催化TiO2、羟基磷灰石等功能塗層以及金屬構件修複、噴塗成型等方面具有良好的應用前景。

▲冷噴塗可沉積材料種類

▲通過冷噴塗技術修複的零件

冷噴塗系統主要分(fēn)爲高壓和低壓兩種形式,高壓冷噴塗可以提供更高的噴塗壓力(1.5~5.0MPa)和噴塗溫度(最高10℃),有更大(dà)的材料選擇範圍,噴塗氣體(tǐ)使用氦氣或氮氣。低壓冷噴塗使用的氣體(tǐ)壓力在0.8MPa以下(xià),顆粒加速效果較差,材料選擇範圍也有所限制。

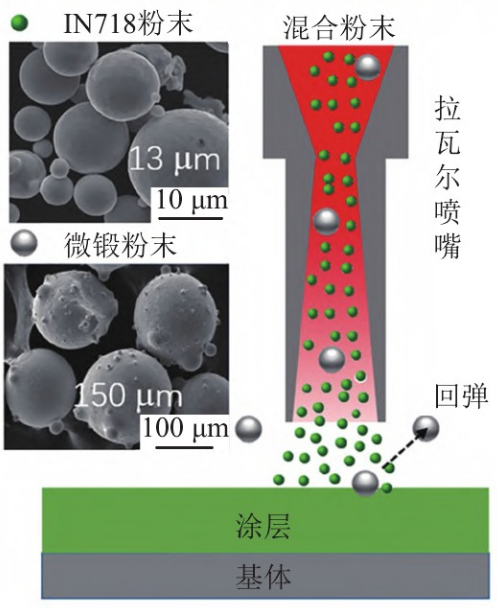

此外(wài),複合型冷噴塗技術的開(kāi)發成目前的研究重點。例如研究人員(yuán)在5~50μm的金屬粉末中(zhōng)添加150~200μm左右的原位噴丸顆粒,噴丸顆粒在噴塗過程中(zhōng)對已沉積的塗層進行微鍛造,通過夯實作用增強顆粒與顆粒之間的結合,提高塗層相對密。

▲原位微鍛輔助冷噴塗沉積示意圖

冷噴塗技術在金屬基複合塗層及材料制備方面也展現出了一(yī)定的應用前景。金屬基複合塗層及材料的制備和性能研究已成爲冷噴塗領域的研究熱點。通過将鋁基、鎳基、銅基、钴基等金屬材料與氧化物(wù)、碳化物(wù)、氮化物(wù)等陶瓷增強相進行複合制備出冷噴塗複合塗層,其綜合性能優于單一(yī)的金屬塗層。目前,冷噴塗複合塗層或材料的制備方法除可以采用雙送粉系統進行基體(tǐ)相和增強相分(fēn)開(kāi)送粉,共同沉積的方法外(wài),更多的是采用制備複合粉末的方法進行複合塗層的制備。常見的複合粉末的制備方法有如下(xià)幾種。

①機械混合法

機械混合法是最簡單的複合粉末制備方法,通過将硬度不同的兩種材料機械混合在一(yī)起,能夠實現噴塗粉末的簡單複合化。由于冷噴塗是靠噴塗粒子依次撞擊基體(tǐ)後發生(shēng)劇烈塑性變形而形成塗層的。在粒子撞擊過程中(zhōng),後續沉積的粒子對已沉積粒子具有二次錘擊作用。爲了進一(yī)步提塗層的緻密度或輔助不易變形的材料發生(shēng)變形,可以将噴塗粉末設計爲“軟+硬”組合的方式,依靠硬質顆粒對軟質顆粒的後續撞擊作用,實現對軟質顆粒的二次夯實作用,從而提高塗層緻密度。

機械混合具有操作簡單、适用範圍廣和經濟性好等優點。然而,由于兩相性質差異大(dà),導緻噴塗後的沉積效率不同,同時,硬質相的分(fēn)布也可能會呈現不均勻性。

②球磨法

球磨法是僅次于機械混合的常用制備複合粉末的方式。相比于簡單的兩相混合,

采用球磨混粉的方式可以使兩相複合得更加緊密,從而保留更多的硬質相。球磨過程中(zhōng)由于存在機械合金化作用,使得制備的複合塗層中(zhōng)組成相的成分(fēn)與粉末接近。

雖然相比于機械混合法,球磨法可以提高硬質相的保留量,同時具有較好的經濟性。但是由于球磨過程中(zhōng)的機械硬化作用,導緻粉末硬度較大(dà),因此影響粉末的沉積效率。另外(wài),球磨導緻的高應變也有可能引發材料相變,改變球磨粉末的結構。解決該問題的常用方法是在球磨後進行熱處理,降低粉末的加工(gōng)硬化,促進相轉變,從而提高粉末變形能力。

③造粒法

造粒法是将細小(xiǎo)的噴塗粉末采用一(yī)定的方法團聚爲較大(dà)尺寸粉末的處理方法。該方法解決了冷噴塗過程中(zhōng)基體(tǐ)表面激波導緻細小(xiǎo)粉末難沉積的問題也有效克服了機械混合過程中(zhōng)硬質相無法完全保留到塗層内的問題。

造粒法相比于機械混合法能有效克服硬質顆粒破碎後沉積效率下(xià)降的問題。但是造粒處理一(yī)般都需要專用的設備,成本較高,且工(gōng)藝較爲複雜(zá),粉末在造粒過程中(zhōng)有可能會出現新的變化。

④包覆法

常用的包覆方法有還原法、電(diàn)鍍法、化學鍍法、PVD和CVD法、溶膠凝膠法等等。目前,采用包覆法成功地制備了Ni包Al2O3、Ni包B4C、石墨烯包覆Al、石墨包覆Cu等粉末,爲最大(dà)限度地保留硬質相提供了解決手段。然而,這種工(gōng)藝也存在缺點。一(yī)方面粉末包覆的均勻性很難保證,另一(yī)方面由于包覆工(gōng)藝本身較爲複雜(zá),需要衆多參數的調控方能達到理想的包覆效果,因而工(gōng)藝穩定性差,制備的複合粉末種類有限,限制了其應用。包覆法的工(gōng)藝成本視具體(tǐ)的處理工(gōng)藝而定,但一(yī)般要比機械混合法和球磨法高。

編輯:粉體(tǐ)圈Alpha