粉末冶金是一(yī)種利用微米到納米級的金屬粉末(或金屬與非金屬粉末的混合物(wù))作爲原料,通過成型和燒結等環節将這些顆粒緊密結合,制備出各種制造複雜(zá)形狀的工(gōng)程材料和零部件的工(gōng)藝。

在粉末冶金工(gōng)藝中(zhōng),熱處理過程發揮着至關重要的作用,通過精确控制加熱和冷卻過程,它可以調整粉末冶金制品的晶體(tǐ)結構,增進分(fēn)子間的距離(lí),從而在盡量不改變原有材料形狀的情況下(xià),改善前道工(gōng)序的缺陷,提高其硬度、韌性、強度和耐磨性等關鍵性能,使得粉末冶金産品在航空航天、汽車(chē)制造、醫療設備和電(diàn)子行業等領域得到廣泛應用,爲創新和高性能材料的開(kāi)發提供了無限可能。

熱處理是采用先熱後冷的方式,使得金屬材料表面或者内在的基本組織結構發生(shēng)變化,從而使得該金屬材料能夠符合一(yī)定的性能和結構要求。熱處理方法因材料類型和所需的最終性能而多種多樣,但大(dà)緻都包含了升溫、保溫、降溫三個基本階段,每一(yī)個階段之間互相銜接形成了完整的熱處理過程。

熱處理過程曲線

1、升溫:在熱處理工(gōng)藝中(zhōng)加熱屬于最爲基本的前提條件,并且也是非常重要的處理階段。在這個階段,金屬材料會被加熱到特定的溫度範圍。升溫速度和目标溫度對于所需的晶體(tǐ)結構變化至關重要。采取緩慢(màn)升溫、均勻升溫還是快速升溫的方式,都取決于具體(tǐ)的熱處理工(gōng)藝。

2、保溫:一(yī)旦達到目标溫度,材料需要在該溫度下(xià)保持一(yī)段時間,具體(tǐ)的保溫時間根據材料類型和所需性能來确定的。在這個階段,金屬材料發生(shēng)連續反應,其晶體(tǐ)内的原子重新排列,以适應并穩定新的結構,從而使得金屬材料的性能變得更加穩定和提高。一(yī)般情況下(xià),在金屬熱處理過程中(zhōng)都需要保溫階段, 但在一(yī)些特殊情況,例如高頻(pín)淬火(huǒ)、火(huǒ)焰淬火(huǒ)、激光淬火(huǒ)等表面處理,在快速加熱的情況下(xià),保溫階段可以省去(qù)。

3、降溫:與升溫階段一(yī)樣,冷卻也是熱處理過程必不可少的一(yī)個階段,在這階段,冷卻的方法和速率會影響最終的晶體(tǐ)結構和性能。快速冷卻通常會導緻較硬的材料,而較慢(màn)的冷卻可能會增加材料的韌性。

整體(tǐ)熱處理

整體(tǐ)熱處理是對工(gōng)件整體(tǐ)加熱,然後以适當的速度冷卻,以改變其整體(tǐ)力學性能的金屬熱處理工(gōng)藝。根據加熱、冷卻的方式不同,包括了正火(huǒ)、退火(huǒ)、淬火(huǒ)、回火(huǒ)四個基本工(gōng)藝。

(1)退火(huǒ)

退火(huǒ)是将金屬緩慢(màn)加熱到一(yī)定溫度(溫度根據不同退火(huǒ)需求或工(gōng)藝設定),保持足夠時間,然後緩慢(màn)冷卻的一(yī)種金屬熱處理工(gōng)藝。退火(huǒ)可以改善或消除粉末冶金壓制和燒結過程中(zhōng)所造成的各種組織缺陷以及殘餘應力,防止工(gōng)件變形、開(kāi)裂,同時能夠使得工(gōng)件軟化,使得便于加工(gōng)。通常其目的是爲最終熱處理(淬火(huǒ)、回火(huǒ))作好組織準備。

45鋼退火(huǒ)組織(顯微鏡400X下(xià))來源:仁成精密鋼管廠

(2)正火(huǒ)

正火(huǒ)與退火(huǒ)效果類似,但其冷卻速度快于退火(huǒ)(慢(màn)于淬火(huǒ)),過冷度大(dà),因此能夠使材料的結晶晶粒細化,不但可得到滿意的強度,而且可以明顯提高韌性,降低構件的開(kāi)裂傾向。常用于改善低碳材料的切削性能,也有時用于對一(yī)些硬度要求不高的零件作爲最終熱處理。

45鋼正火(huǒ)組織(顯微鏡400X下(xià))來源:仁成精密鋼管廠

(3)淬火(huǒ)

淬火(huǒ)是把材料加熱到臨界溫度以上,保溫一(yī)定時間,随即以大(dà)于臨界冷卻速度進行冷卻,從而獲得以馬氏體(tǐ)爲主的不平衡組織的一(yī)種熱處理工(gōng)藝方法。淬硬性和淬透性是淬火(huǒ)工(gōng)藝的重要評價指标,分(fēn)别表示材料在一(yī)定條件下(xià)淬火(huǒ)時獲得淬透層硬度和深度的能力,爲了提高這兩個指标,通常可以加入鎳、钼、錳、鉻、釩等合金元素進行化學熱處理。

馬氏體(tǐ)的形成過程

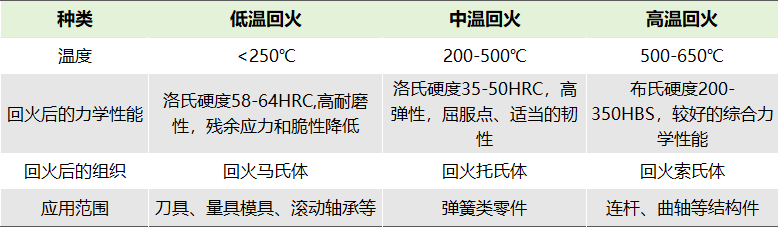

(4)回火(huǒ)

淬火(huǒ)後,材料硬度雖然有明顯提高,但相應的也會使材料具有很大(dà)的内應力和脆性,通常需要及時進行回火(huǒ)工(gōng)藝來避免材料變形和開(kāi)裂。具體(tǐ)操作是将淬火(huǒ)後的金屬成材或零件加熱到某一(yī)溫度(通常小(xiǎo)于650℃),經過長時間保溫後,再一(yī)定方式冷卻。在回火(huǒ)加熱過程中(zhōng),由于粉末冶金制品中(zhōng)的原子可以較快地進行擴散,并重新排列組合,從而使不穩定的不平衡組織逐步轉變爲穩定的平衡組織,最終提高材料的塑形。

各種回火(huǒ)工(gōng)藝的對比

表面(局部)熱處理

與整體(tǐ)熱處理不停,局部熱處理隻加熱工(gōng)件局部,能夠改變其局部力學性能,但不會顯著改變改變其體(tǐ)積或整體(tǐ)性質。爲了隻加熱工(gōng)件局部而不使過多的熱量傳入工(gōng)件内部,通常采用火(huǒ)焰、電(diàn)子束、激光等具有高能量密度的熱源,使工(gōng)件表層或局部能短時或瞬時達到高溫。

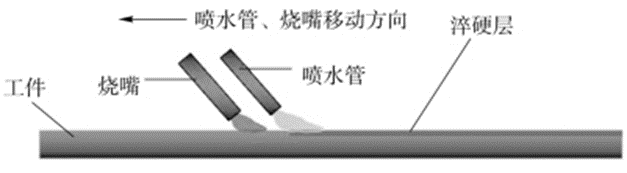

(1)火(huǒ)焰淬火(huǒ)

火(huǒ)焰淬火(huǒ)是一(yī)種用乙炔一(yī)氧火(huǒ)焰(最高溫度達3100℃)或煤氣一(yī)氧火(huǒ)焰(最高溫度達2000℃)将工(gōng)件表面快速加熱,随後噴液(水或有機冷卻液)冷卻的一(yī)種表面淬火(huǒ)方法。由于其設備簡單,使用方法靈活,非常适用于單件小(xiǎo)批生(shēng)産或現場淬火(huǒ)。對于運輸拆卸不便的重大(dà)零件和不适于采用其他表面淬火(huǒ)的零件,如大(dà)型齒輪、大(dà)型工(gōng)作平面,一(yī)些凸輪、曲軸、機床導軌和鏈輪等,火(huǒ)焰淬火(huǒ)也具有廣泛的适應性和機動性。

火(huǒ)焰淬火(huǒ)原理

(2)激光淬火(huǒ)

激光淬火(huǒ)是使用激光快速掃描工(gōng)件表面,在極短的時間内,表面薄層被加熱到相變點以上,激光移開(kāi)後,高溫薄層在基底冷卻下(xià),進行自冷淬火(huǒ),從而産生(shēng)相變硬化。

由于激光束光斑尺寸很小(xiǎo),局部淬火(huǒ)部分(fēn)的形狀不受限制,即使是深孔底部及狹小(xiǎo)的溝槽内部也能淬火(huǒ)。 同時激光淬火(huǒ)是靠激光束在淬火(huǒ)工(gōng)件表面的掃描運動來實現,因此所有流程都可簡單實現自動化,可以實現對材料表面的精确控制。

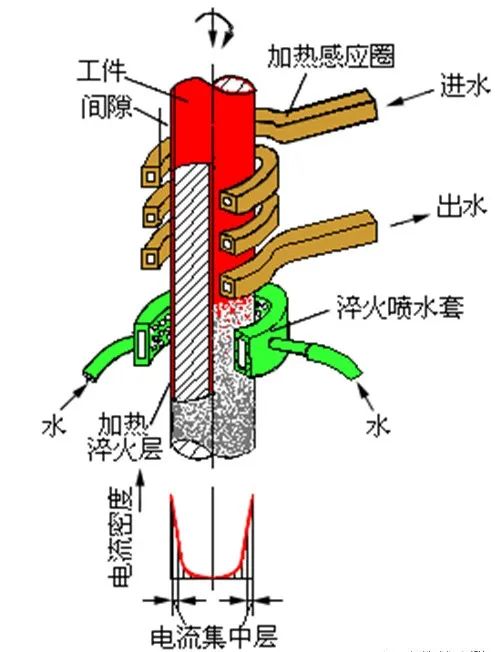

(3)感應加熱表面淬火(huǒ)

感應加熱表面淬火(huǒ)将承載大(dà)量交流電(diàn)的銅線圈放(fàng)置在(不接觸)零件附近,此時工(gōng)件(導體(tǐ))内部産生(shēng)感應電(diàn)流,由于電(diàn)阻作用,工(gōng)件被快速加熱,幾秒種内工(gōng)件表面溫度就可以達到800-1000攝氏度,而心部仍接近室溫。當表層溫度升高至淬火(huǒ)溫度時,立即噴液冷卻使工(gōng)件表面淬火(huǒ)。由于感應淬火(huǒ)的加熱速度非常快,可以在很短的時間内實現表面加熱,因此非常高效,對于批量生(shēng)産或大(dà)型零件的局部淬火(huǒ)非常有利。

感應加熱表面淬火(huǒ)原理

化學熱處理

化學熱處理是通過改變工(gōng)件表層化學成分(fēn)、組織和性能的金屬熱處理工(gōng)藝。這種工(gōng)藝是将工(gōng)件放(fàng)在含碳、氮或其它合金元素的介質(氣體(tǐ)、液體(tǐ)、固體(tǐ))中(zhōng)加熱,保溫較長時間,使工(gōng)件表層滲入碳、氮、硼和鉻等元素,從而改變工(gōng)件表面的化學成分(fēn)、組織和性能。一(yī)般來說,經化學熱處理後的材料滲層表面的含碳量可達2%以上,很好地提升材料的表面硬度和淬硬深度。

化學熱處理的方法繁多,多以滲入元素或形成的化合物(wù)來命名,例如滲碳、滲氮、滲硼、滲硫、碳氮共滲等,但一(yī)般都包括分(fēn)解、吸收、擴散三個基本過程。以滲碳爲例,滲碳熱處理的反應如下(xià):

2CO≒[C]+CO2 (放(fàng)熱反應)

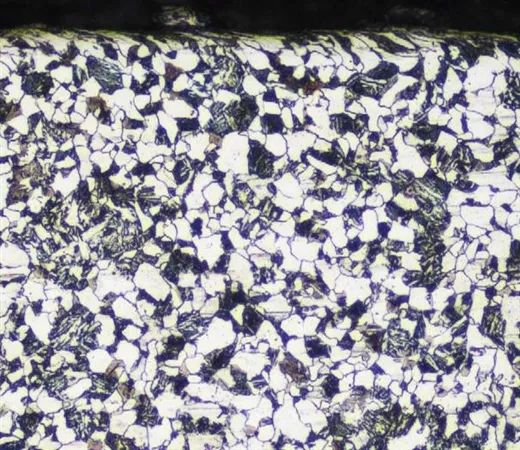

顯微鏡500X下(xià)滲碳前後對比圖(來源:鑫光熱處理)

滲碳介質分(fēn)解出活性炭原子後,由于粉末冶金材料的孔隙存在,使得活性炭原子從表面滲入,被材料吸收、溶入,形成間隙固溶體(tǐ)。當碳濃度超過一(yī)定濃度時可形成金屬化合物(wù),随着滲碳的不斷進行,工(gōng)件表面所吸收的活性原子(或離(lí)子)逐漸向工(gōng)件深處遷移,以形成一(yī)定厚度的擴散層(淬硬層)。爲了保證化學熱處理的效果,針對密度較高、孔隙較少的材料,可以采用碳勢較高的還原性氣氛保護,其加熱和冷卻速度也要高于密度低、孔隙多的材料。

從總體(tǐ)上來說,由于科技收獲了長足的進步,金屬材料的熱處理工(gōng)藝技術有了很大(dà)程度的發展,除了上述這些工(gōng)藝,與當前科技發展相結合的新工(gōng)藝、新技術也在不斷湧現,比如結合信息技術的CAD熱處理技術以及可控氛圍的無氧化熱處理技術都是當前熱處理工(gōng)藝的主要發展趨勢。

粉體(tǐ)圈Corange整理