對于普通材料來說,其性能多少會因長期暴露在某些特定環境中(zhōng),受周圍介質的化學或電(diàn)化學作用的影響而發生(shēng)改變,比如說長期暴露在戶外(wài)大(dà)氣的鋼鐵結構件就容易被腐蝕。因此爲了保護材料表面,往往需要利用熱噴塗技術制造一(yī)個特殊的工(gōng)作表面,使其達到:防腐、耐磨、減摩、抗高溫、抗氧化、隔熱、絕緣、導電(diàn)、防微波輻射等一(yī)系多種功能。

熱噴塗技術的具體(tǐ)過程,是指利用某種熱源将粉狀、絲狀或棒狀的金屬或非金屬塗層材料加熱到熔融或半熔融狀态,然後借助焰流本身的動力或外(wài)加的高速氣流将其霧化,并以一(yī)定的速度噴射沉積到經過預處理的基體(tǐ)材料表面,與基體(tǐ)材料相結合。較之以其它表面工(gōng)程技術,熱噴塗技術的突出特點在于:

①熱源的溫度範圍很寬,所以可供噴塗用的塗層材料幾乎包括所有固态工(gōng)程材料,如金屬、合金、陶瓷、金屬陶瓷、塑料以及由他們組成的複合物(wù);

②噴塗過程中(zhōng)基體(tǐ)受熱的程度較小(xiǎo)且可以控制,因此可以在各種材料上進行噴塗,對基體(tǐ)的組織和性能幾乎沒有影響;

③設備簡單,操作靈活,既可對大(dà)型構件進行大(dà)面積噴塗,也可在指定的局部進行噴塗;既可在工(gōng)廠室内進行噴塗也可在室外(wài)現場進行施工(gōng)。

在可供選擇的噴塗材料中(zhōng),陶瓷材料因具有熔點高、硬度大(dà)、化學穩定性好等優點而成爲熱噴塗技術中(zhōng)常用的一(yī)種噴塗材料,常用的有氧化鋁、氧化钛、氧化鉻、碳化鎢、碳化鉻、碳化矽、氮化钛、氮化矽等,主要用于部件的腐蝕、氧化及磨損防護。其中(zhōng)氧化鋁是使用最廣泛的高熔點氧化物(wù)材料,其在熱噴塗領域的具體(tǐ)應用狀況可看下(xià)方:

氧化鋁在自然界中(zhōng)資(zī)源豐富,價格低廉,并兼具有多方面的優良性能,其熔點爲2050℃,呈白(bái)色,有多種同質異晶體(tǐ)。常見的有γ-Al2O3,δ-Al2O3、θ-Al2O3和α-Al2O3。γ-Al2O3是低溫形态的氧化鋁結晶.爲立方結構晶型,其密度爲3.47g/cm3。在1200℃以上就開(kāi)始轉化爲高溫型α-Al2O3,轉變是單向的.體(tǐ)積收縮13%。α-Al2O3是各種變體(tǐ)中(zhōng)最穩定的結構,它的穩定溫度可達熔化溫度,其密度爲3.95g/cm3,其晶型爲六方結構。

氧化鋁在一(yī)定的高溫條件下(xià)具有優良的力學性能和化學性能。在充分(fēn)燒結後對無機酸和鹽類具有不溶性;有較強的抗氟化氫和良好的抗氫氧化鈉,碳酸鈉,熔融玻璃等腐蝕性能。在1700~1800℃高溫時具有較強的抗除氟以外(wài)氣體(tǐ)的腐蝕作用;可在1900℃以下(xià)的氧化性氣氛或強還原性氣氛中(zhōng)使用,在1950℃可短時間使用。

用納米尺寸粉末作原料不能直接用于噴塗。爲了解決這個問題,需要将納米顆粒進行再處理,使之形成具有納米結構特征的球狀微米尺寸粒子,改善粒子的流動性。當等離(lí)子噴塗時,熔化顆粒經曆撞擊基材、展丌、平鋪、凝固成準圓小(xiǎo)薄片。熔融顆粒的液滴在基材上撞擊成盤狀,具體(tǐ)形狀由表面張力、密度、粘度和液滴的速度決定。這個過程的時間很短,就形成了有小(xiǎo)薄片疊加而成層狀結構的塗層。由于從碰撞到凝固的時間很短,熔化顆粒無法達到前一(yī)個已鋪開(kāi)的小(xiǎo)薄片邊角處,從而塗層中(zhōng)必出現孔隙。

處理後的團聚體(tǐ)粉末

制備單一(yī)的氧化鋁塗層噴塗層,得到的塗層組織較疏松,結合力差,塗層在磨損時表現爲脆性剝落。原始粉未顆粒的大(dà)小(xiǎo)對噴塗後塗層的組織結構有着不同的影響,研究表明原始粉料尺寸越細小(xiǎo),塗層的最終性能越優越。對塗層進行x衍射分(fēn)析,塗層都是由α-Al2O3和γ-Al2O3兩相組成,微觀結構的不同在于原始粉末尺寸不同和噴塗過程中(zhōng)粒子的熔融程度不同。粒子在撞擊基材前的充分(fēn)熔融和較高的顆粒速度,能使粒子撞擊時有很好的變形,并導緻層間的良好結合和低的氣孔率。不同粒徑的粉末制得的塗層可在一(yī)定程度上說明,塗層中(zhōng)γ-Al2O3相越多,則噴塗過程中(zhōng)粉末的熔化就越充分(fēn),所得到的塗層結構越緻密。

但在Al2O3粉木中(zhōng)添加一(yī)定量的TiO2粉末後,制備Al2O3/TiO2複合塗層,可改善塗層的綜合性能。Ti02的熔點爲1840℃,Al2O3的熔點爲2050℃,在噴塗時TiO2的熔化狀态較好,粘結力強,在凝固時可粘結在Al2O3塗層粒子之間的孔隙中(zhōng),而且與Al2O3存在成分(fēn)擴散,産生(shēng)固溶,從而顯著提高了塗層的緻密程度和粘結強度,有利于耐蝕性及耐磨性的提高。當TiO2的含量在13%~20%時塗層的耐磨性爲最好。随着TiO2含量的增加,塗層的緻密性逐漸提高,硬度逐漸下(xià)降,這是因爲TiO2的硬度比Al2O3要低。塗層的磨損失效由脆性剝落向類似于金屬材料的粘着磨損、疲勞磨損和磨粒磨損轉化。

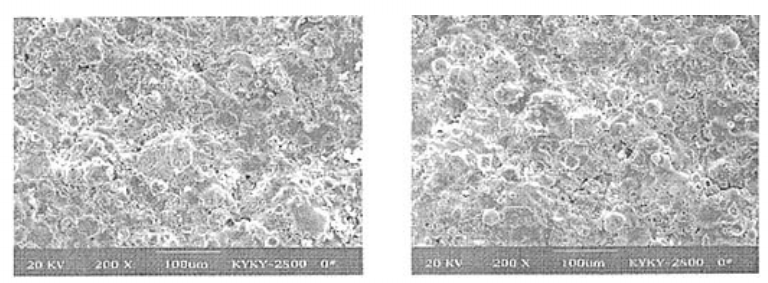

塗層的表面形貌圖

應用實例:

李春福,王戎等對AT13粉摻雜(zá)納米級顆粒Al2O3+13wt%TiO2的複合粉在等離(lí)子噴塗中(zhōng)的應用進行了研究,試驗證明:噴塗過程中(zhōng),摻雜(zá)納米顆粒的AT13粉末平鋪性能好,塗層組織均勻性提高;納米顆粒的加入緻使塗層殘餘應力降低;摻雜(zá)納米顆粒的塗層組織結構明顯優于常規塗層,在相近硬度條件下(xià),摩擦系數降低,耐磨性能提高了30%以上,耐腐蝕性提高近一(yī)倍。

邸英浩,閻殿然等人使用聚乙烯醇作爲粘結劑,采用液相噴霧造粒合成法将粒徑均在60~150nm的Al2O3和TiO2顆粒造粒成-150~+300目的微米級噴塗顆粒,經等離(lí)子噴塗後,對塗層進行檢測與分(fēn)析獲知(zhī):塗層中(zhōng)夾雜(zá)有一(yī)定量未熔或半熔的納米顆粒;納米13AT塗層的顯微硬度比傳統ATl3塗層的硬度有了一(yī)定的提高,并且在相同條件下(xià),納米13AT塗層的耐磨性也明顯好于傳統ATl3塗層。