(一(yī)種可快速且無損測量熱噴塗塗層厚度的新型技術,實現在工(gōng)藝早期控制及早發現偏差并進行糾正。)

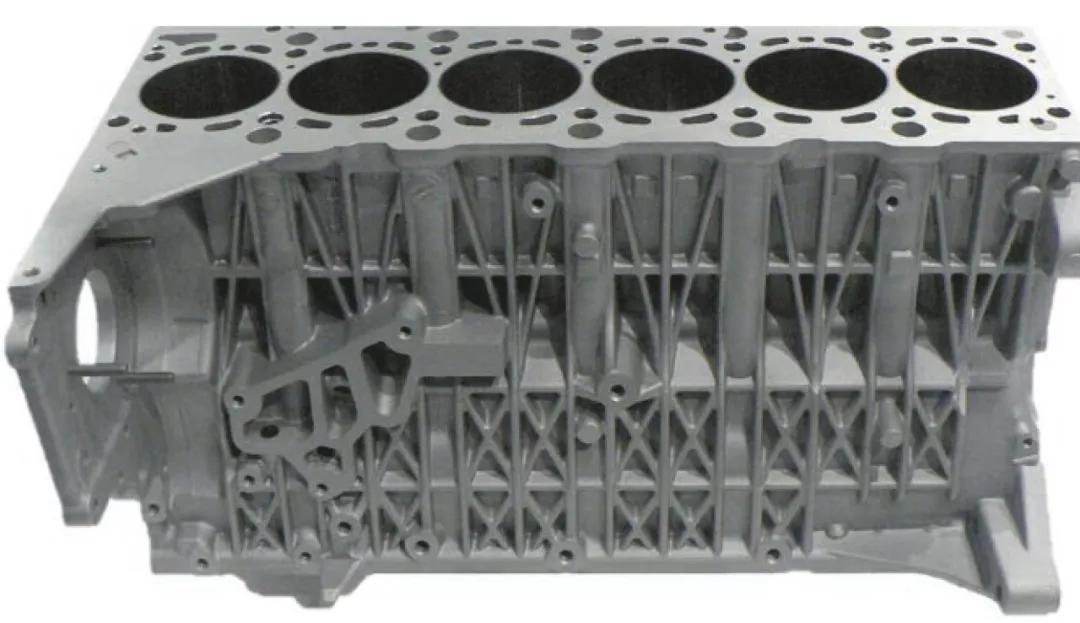

當把氣缸發動機曲軸箱内的8個傳統灰鑄鐵鑲件換成熱熔噴塗鐵基塗層後,對氣缸孔區域内鋁鑄件的孔隙率和力學性能要求非常高。

實際生(shēng)産過程主要包括四個步驟:精密镗孔(精镗),粗化,塗層和後處理。在上述的各步驟之間,爲了确保質量必須進行測試。必須根據零件數量、應用程序和關鍵質量參數進行100%的測試。精镗的目的是在最終加工(gōng)後根據所需的塗層厚度将孔對準曲軸軸線以及擴大(dà)孔隙。此時需确定形狀和位置公差,并且還産生(shēng)圓柱度。關于塗層厚度,後續隻可以校正非常有限的位置公差,其厚度爲幾百微米。 因此,在粗化和塗層過程之前需要将孔設定在适當位置。

圖一(yī) 把氣缸發動機曲軸箱内的8個傳統灰鑄鐵鑲件換成熱熔噴塗鐵基塗層後,對氣缸孔區域内鋁鑄件的孔隙率和力學性能要求非常高。

粗化圓柱表面的目的是産生(shēng)所需的塗層附着力。該步驟可通過噴砂剛玉,高壓或脈沖低壓流體(tǐ)噴射或通過純機械加工(gōng)來完成。 用于使待塗層表面粗化能在單獨的設備中(zhōng)進行剛玉噴砂和流體(tǐ)噴射工(gōng)藝。

通常可以在相同夾緊中(zhōng)精镗後進行曲軸箱的機械粗化。因此,可在沒有偏移的情況下(xià)引入粗化輪廓。接着使用光學圖像識别技術來檢測表面缺陷并對其再加工(gōng)進行分(fēn)類。在剛玉噴砂的情況下(xià),這種表面缺陷可以嵌入剛玉顆粒中(zhōng); 在流體(tǐ)射流的情況下(xià),主要是剝離(lí)相和擴張的孔。

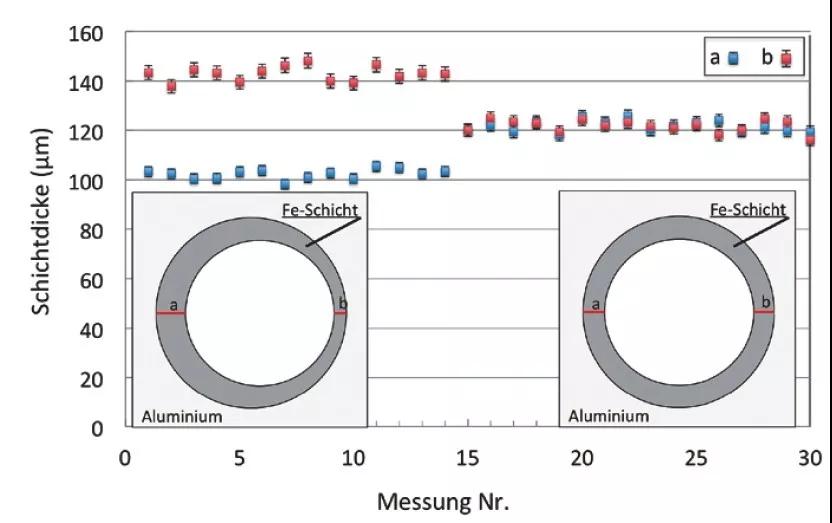

圖二 爲了測量塗層厚度,把測量光學元件插入到氣缸孔中(zhōng)(上孔開(kāi)口),因此,可以在圓周和缸内深度的任何位置可靠測量出塗層厚度。

當機械粗化時,将凹槽輪廓切入鋁材中(zhōng)。這個輪廓的形狀,凹槽和金屬光澤的表面令它不适合使用相機系統進行檢測。

熱噴塗工(gōng)藝的特征在于塗層材料通過熱源(例如等離(lí)子火(huǒ)焰)熔化,并通過氣流旋轉噴塗到部件上。液體(tǐ)顆粒在與表面接觸時突然凝固并出現分(fēn)層,從而産生(shēng)塗層。通過基于粉末的大(dà)氣熱噴塗,幾乎可以對所有材料進行加工(gōng)。該層光譜範圍從熱塑性塑料、金屬和碳化物(wù),到陶瓷層。鐵基塗料具有所需的摩擦學性能,可作爲線材或粉末使用。 線電(diàn)弧噴塗,等離(lí)子體(tǐ)轉移電(diàn)弧(PTWA)和旋轉單線(RSW)是電(diàn)線塗層工(gōng)藝的實例。

基于粉末的大(dà)氣等離(lí)子噴塗塗層除了金屬以外(wài),還提供了陶瓷材料噴塗的選擇。低合金碳鋼主要用于燃氣和柴油發動機運行表面的塗層。該塗層是不均勻的,不僅由熔融和凝固的顆粒組成。在塗層内部,氧化物(wù)和碳化物(wù)以及孔洞堆積,使其頻(pín)率在1%到4%之間,這取決于工(gōng)藝參數和工(gōng)藝的選擇。這些孔在珩磨後用作潤滑劑儲存器并将潤滑劑固定到指定位置。故此,使活塞環/活塞與氣缸壁之間的摩擦力降到最低,從而減少了油耗,提高了發動機的使用壽命。

仍未加工(gōng)的熱噴塗塗層的厚度必須遵循狹窄的允許範圍。任何偏離(lí)指定公差的情況都可能導緻後續加工(gōng)過程中(zhōng)珩磨工(gōng)具的後續再加工(gōng)和銷毀。

在工(gōng)藝早期測量塗層厚度,可以省去(qù)增值鏈中(zhōng)的任何後續處理步驟,例如塗層厚度過低。對于粗糙的噴塗表面,傳統塗層厚度測量儀器具有低重複精度,因此不适合質量保證。通過顯微照片進行随機檢查是非常耗時的,并且不允許對塗層工(gōng)藝進行無縫且無損的檢查。相反,Winterthur公司的設備CoatMaster可測量表面1-3毫米的直徑的區域得出塗層厚度。結果顯示,即使在高粗糙度下(xià),也實現了1至2%的高重複精度,測量時間少于一(yī)秒。因此,在批量生(shēng)産中(zhōng)也可以測試每個孔的多個測量點。

該測量儀器基于熱塗層測試的工(gōng)藝設計的。該裝置的光源将噴塗的塗層表面加熱幾毫秒到幾攝氏度。它基于光熱法及塗層與基材導熱率差異測出熱噴塗層的膜厚。

圖三 相對的點(a,b)處從底部到頂部測量油缸工(gōng)作表面内的塗層厚度。

測量點1-15爲曲軸箱1,測量點16-30爲曲軸箱2

該設備所使用的光源類似照相機的閃光燈,并且不會對人體(tǐ)或環境造成任何危害。每個測量過程分(fēn)析超過100,000個溫度讀數,然後确定塗層厚度。可以在距離(lí)最遠1米的距離(lí)測量,可測量表面2至50毫米直徑的區域。單次測量的誤差通常低于1%。塗層厚度可以高達2 Hz的頻(pín)率進行記錄。通過光學測量探頭(圖2),自動測量整個氣缸工(gōng)作表面分(fēn)布的各測量點,自動記錄測量厚度。 Oerlikon Metco公司的SumeBore運行表面塗層技術負責人Peter Ernst博士說道。“CoatMaster可以直接在工(gōng)藝過程中(zhōng)以非破壞性方式對熱噴塗塗層進行精确,快速的塗層厚度測量。可以快速檢測和糾正影響塗層厚度的工(gōng)藝偏差”,

表面粗糙度的降低

在最終的珩磨工(gōng)藝中(zhōng),需去(qù)除噴塗表面上的粗糙結構,因此表面的粗糙度需降低到5微米範圍内的平均粗糙度。

Prof. Dr. Nils A. Reinke, CEO

Winterthur Instruments AG, Winterthur, Tel. +41 52511 8730,

nils.reinke@winterthurinstruments.ch, www.winterthurinstruments.ch