爲減輕發動機重量、降低燃油消耗,實現節能減排,汽車(chē)制造商(shāng)開(kāi)發了在鋁合金缸孔表面噴塗塗層取代傳統鑲嵌鑄缸套的先進工(gōng)藝。爲推動缸孔噴塗技術在國内汽車(chē)市場的應用進程,本文對鋁合金缸孔應用等離(lí)子噴塗工(gōng)藝展開(kāi)了研究及試驗分(fēn)析。

爲了降低燃油消耗和CO2的排放(fàng),汽車(chē)的輕量化成爲大(dà)家關注的焦點之一(yī)。國外(wài)的大(dà)衆、奔馳和福特等公司采用在鋁合金缸孔表面噴塗塗層的技術取代鑲嵌鑄缸套的工(gōng)藝,以達到發動機減重、降低油耗和排放(fàng)的目的,目前部分(fēn)機型已達到量産水平,缸孔噴塗工(gōng)藝已從研發階段逐步進入實用化階段,在發動機上的應用愈來愈爲廣泛。

爲推動缸孔噴塗技術在國内汽車(chē)市場的應用進程,本文對等離(lí)子單絲噴塗工(gōng)藝展開(kāi)了研究及試驗分(fēn)析。

等離(lí)子單絲噴塗技術原理

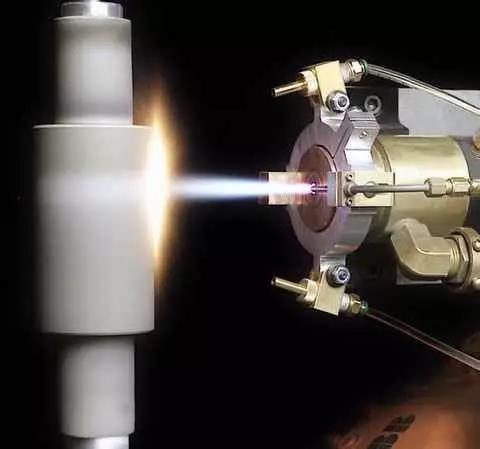

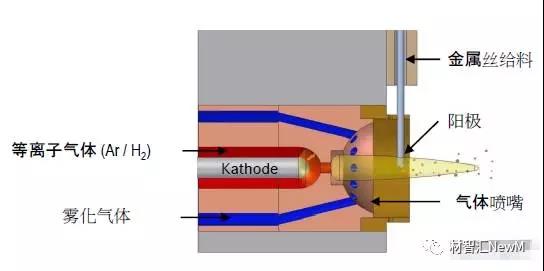

金屬絲材爲陽極,鎢極爲陰極,陽極和陰極之間産生(shēng)高頻(pín)率電(diàn)弧,等離(lí)子氣體(tǐ)(氦、氫、氮或其混合氣體(tǐ))流經電(diàn)極之間被電(diàn)離(lí),産生(shēng)幾厘米長的等離(lí)子火(huǒ)焰(中(zhōng)心溫度可高達16 000℃)。噴塗絲材進給至等離(lí)子火(huǒ)焰中(zhōng)心被迅速加熱到熔融狀态,并在霧化高壓氣體(tǐ)(氮氣或壓縮空氣)的作用下(xià)高速噴打在已毛化處理的缸孔内壁,形成0.3~0.5 mm厚的塗層,如圖1所示。

據資(zī)料顯示,噴塗技術能夠實現缸孔摩擦系數降低20%~30%、機油耗降低50%、燃油耗降低2%~4%以及CO2排放(fàng)降低2%~4%的效果,同時可減輕發動機重量,并提高缸孔耐腐蝕能力。

等離(lí)子噴塗工(gōng)藝流程

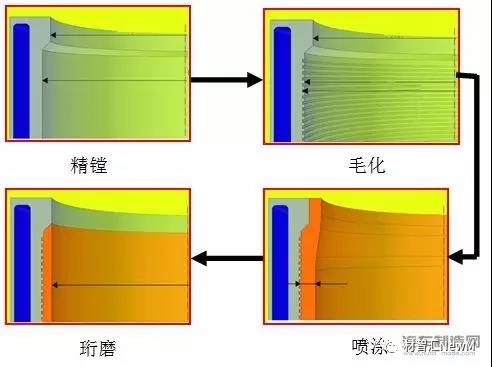

通過與國外(wài)噴塗廠家的交流,我(wǒ)們試制了噴塗缸體(tǐ),掌握了等離(lí)子噴塗的工(gōng)藝流程:缸孔精镗—缸孔毛化—清洗—缸孔噴塗—過噴塗處理—最終珩磨。在此,對噴塗工(gōng)藝的關鍵工(gōng)序(見圖2)展開(kāi)分(fēn)析。

1.缸孔毛化

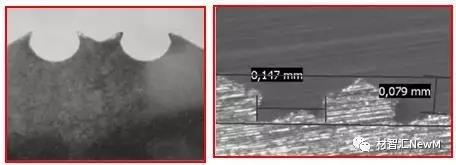

噴塗前需對缸孔内壁進行機械毛化,加工(gōng)出類似燕尾槽的槽型,使塗層與内壁溝槽形成機械咬合,以提高塗層結合強度。圖3所示爲毛化刀具及加工(gōng)槽型。

毛化刀具主要由國外(wài)刀具供應商(shāng)聯合發動機廠家合作開(kāi)發,均設有專利保護。目前已成功研發并成熟應用的刀具廠家包括瑪帕、瓦爾特和钴領等。

2.缸孔清洗

毛化處理後必須對缸孔表面進行清洗,去(qù)除油污、碎屑及毛刺,保證缸孔内壁的清潔度以提高塗層與缸孔的結合強度。通常采用國産三工(gōng)位清洗機即可滿足要求:整體(tǐ)噴淋—缸孔定位清洗—壓縮空氣吹幹。同時需在清洗工(gōng)位後設置SPC檢測站,對毛化後缸孔尺寸進行檢測,主要檢測内容爲缸孔直徑、位置度。

3.缸孔噴塗

(1)噴塗材料

根據産品性能要求的不同噴塗絲材也不盡相同,主要包括低碳鋼、中(zhōng)碳鋼、高碳鋼以及不鏽鋼材料。具體(tǐ)分(fēn)析如下(xià):

① 低碳鋼:成本最低,可實現噴塗塗層與常規活塞環的良好匹配;

② 中(zhōng)碳鋼:噴塗塗層可改善缸孔耐磨性和抗腐蝕性,推薦采用氮化活塞環進行匹配;

③ 高碳鋼:噴塗塗層具有很高的耐磨性,常用于柴油發動機;

④ 不鏽鋼:噴塗塗層具有極高的耐磨性及抗腐蝕性,常用于EGR技術發動機。

目前,國内材料供應體(tǐ)系已非常成熟,如北(běi)京礦冶研究總院、廣州三鑫和佛山先進設備等公司。

(2)噴塗工(gōng)藝

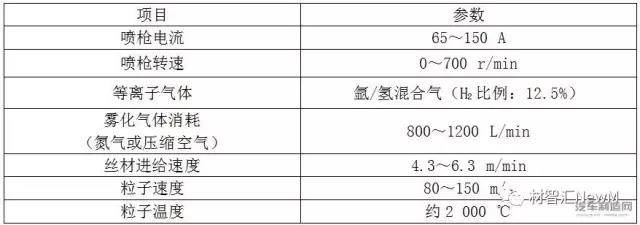

對于直徑75mm、長度130mm的内孔,采用德國某公司的等離(lí)子單絲噴塗設備進行噴塗,材料爲含碳量0.8%的碳鋼絲材,噴塗工(gōng)藝參數控制如表1所示。

表1 噴塗工(gōng)藝參數控制

對噴塗後的塗層進行檢測,獲得如下(xià)數據:塗層硬度400~500 HV,較鑄鐵缸套硬度明顯提高,耐磨性增強;塗層結合強度40~50 MPa,保證塗層在發動機運轉過程中(zhōng)不會脫落;塗層厚度0.15 mm,大(dà)大(dà)低于鑄鐵缸套厚度,可實現缸體(tǐ)減重1.2 kg,且較薄的塗層也在一(yī)定程度上提高了缸孔導熱性,降低發動機工(gōng)作時氣缸内壁的溫度;同時由于塗層本身固有的微孔特性,可以增加儲油量,配合塗層中(zhōng)含有的FeO、Fe3O4等氧化物(wù)(固體(tǐ)潤滑劑),更好地保證了活塞環與缸套的潤滑效果。資(zī)料顯示,在戴姆勒某發動機上采用噴塗技術後摩擦功比原來鑄鐵缸套(30°網紋夾角)減少20%,機油消耗減少50%。

爲确保噴塗過程的一(yī)緻性,需對噴塗工(gōng)藝參數進行在線監測,以确保塗層性能的穩定及可靠。在線監測主要參數爲噴塗粒子的速度及溫度,常用的檢測設備有Tecnar公司的DPV eVOLUTION、Accuraspray G3C和Oseir公司的SprayWatch在線監測系統;SprayWatch在線監測系統采用數字成像技術原理,利用CCD 相機産生(shēng)噴塗數字化影像,一(yī)次性捕捉34 mm×27 mm×25 mm 體(tǐ)積範圍内的幾千個小(xiǎo)成像點,獲取幾百行列的有效信息。通過測量粒子飛行時間确定粒子速度,通過雙色高溫測量法測量粒子溫度。

4.塗層珩磨

噴塗後的缸孔仍需采用珩磨工(gōng)藝,以滿足産品使用要求。針對塗層的材料和噴塗表面形狀,塗層表面存在微小(xiǎo)的波浪形貌,當塗層厚度控制在0.55 mm以内時,噴塗不會影響珩磨後的缸孔位置度,采用與現行鑄鐵缸套相同的浮動珩磨工(gōng)藝即可滿足珩磨要求。不同的是,需對珩磨條粒度、材質進行優化并調整相關珩磨參數,以保證噴塗塗層的珩磨要求。珩磨噴塗後的缸孔的工(gōng)藝要求如表2所示。

噴塗試驗分(fēn)析

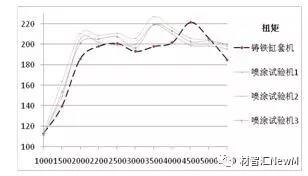

采用等離(lí)子單絲噴塗技術,對某直徑75 mm鋁合金缸體(tǐ)噴塗高碳鋼材料,并裝配整機進行發動機台架驗證。試驗結果表明,缸孔塗層在經過400 h可靠性試驗後塗層無拉缸、劃傷和剝離(lí)等異常磨損現象;主要性能參數指标,如發動機功率、扭矩和活塞漏氣量等,均滿足标準要求。

從圖4所示的功率、扭矩曲線可以看出,采用噴塗技術後,發動機功率、扭矩有明顯提升,尤其是中(zhōng)低速扭矩提升幅度非常可觀,最大(dà)提升約20 Nm(9%)。

結語

缸孔噴塗在發動機制造領域屬于一(yī)種先進且成熟的技術。試驗結果顯示,鋁合金缸孔噴塗技術可以替代鑲嵌鑄鐵缸套工(gōng)藝并滿足發動機使用要求。爲減少汽車(chē)排放(fàng),提高環境質量,在汽車(chē)電(diàn)動技術尚未完全普及的情況下(xià),在國内進行噴塗技術的轉化及應用具有非常重大(dà)的意義。