我(wǒ)國新材料産業正處于由中(zhōng)低端産品自給自足向中(zhōng)高端産品自主研發、進口替代的過渡階段;國内高端新材料技術和生(shēng)産偏弱,近年來産能雖有顯著提高, 但未能滿足國内高端産品需求,材料強國之路任重而道遠。

我(wǒ)國新材料産業正處于由中(zhōng)低端産品自給自足向中(zhōng)高端産品自主研發、進口替代的過渡階段;國内高端新材料技術和生(shēng)産偏弱,近年來産能雖有顯著提高, 但未能滿足國内高端産品需求,材料強國之路任重而道遠。

本文對于具有國産化提升潛力的新材料細分(fēn)領域進行梳理,共七個主要方向供讀者參考。

碳纖維以其出色的性能被用于航空航天、汽車(chē)等多個領域。我(wǒ)國碳纖維産業存在産能利用低、高端産品少的問題。實現碳纖維規模生(shēng)産和應用開(kāi)發的雙自主化,是提升我(wǒ)國國防實力和保障供應鏈穩定的關鍵。鋁合金車(chē)身闆應用在汽車(chē)最重的車(chē)身,是實現輕量化目标的關鍵材料。我(wǒ)國生(shēng)産工(gōng)藝複雜(zá)的鋁合金車(chē)身闆部分(fēn)已經開(kāi)始出口。鋁合金車(chē)身 闆國産化是我(wǒ)國汽車(chē)産業提高競争力,幫助國家實現節能減排目标的關鍵。

聚酰亞胺(PI)在航空航天、高端電(diàn)子元器件、半導體(tǐ)等多個尖端領域有很高應用價值。我(wǒ)國在高端 PI 薄膜以及其他高端 PI 産品仍面臨“卡脖子”問題。碳化矽纖維(SiC 纖維)是繼碳纖維之後發展的又(yòu)一(yī)種新型高性能纖維。全球來看碳化矽纖維技術仍在快速發展和叠代,中(zhōng)國企業有望迎來彎道超車(chē)的機遇。

矽片是半導體(tǐ)器件和太陽能電(diàn)池的主要原材料。光伏用矽片産能大(dà)多集中(zhōng)在我(wǒ)國,生(shēng)産技術水平全球領先。半導體(tǐ)矽片制作工(gōng)藝更爲複雜(zá),部分(fēn)國内企業正努力打破技術壁壘。碳化矽是功率器件的重要原材料,産業格局呈現美國獨大(dà)的特點;近年來該材料不斷在電(diàn)動車(chē)、 光伏、智能電(diàn)網等領域滲透,擁有強勁的下(xià)遊需求。濺射靶材是集成電(diàn)路的 核心材料之一(yī);2013-2020 年全球靶材市場規模的複合增速達14%。

聚酰胺(PA)材料受制于國外(wài)企業對于原材料生(shēng)産技術的技術壁壘。在“碳中(zhōng)和”及“以塑代鋼”政策背景下(xià),該材料國産替代對我(wǒ)國新能源産業、電(diàn)子通信、交通運輸等領域的發展進步具有重大(dà)意義。聚苯硫醚是一(yī)種具備優異的物(wù)理化學性質的特種工(gōng)程塑料,對汽車(chē)輕量化、大(dà)氣污染防治做出了重要的貢獻。聚乳酸因其優異的機械性、環保性等特點而廣泛應用于醫藥設備及 3D 打印等諸多領域,但進口依存度較大(dà)。

5.新材料方向之五 電(diàn)子電(diàn)器電(diàn)容新材料

電(diàn)子漿料是制造厚膜電(diàn)阻等電(diàn)子元件的關鍵,廣泛應用于在光伏、航空、軍事等領域;目前國内電(diàn)子漿料龍頭企業正緻力于生(shēng)産高質量、高性價比的電(diàn)子漿料,市占率有較大(dà)提升空間。電(diàn)子陶瓷可廣泛應用于通信、工(gōng)業、汽車(chē)等領域,其中(zhōng) MLCC 作爲産量和需 求量最大(dà)的電(diàn)子陶瓷,與電(diàn)子元器件市場發展趨勢和國家政策導向相匹配。

聚苯醚樹(shù)脂被廣泛用于電(diàn)氣機械、IT、汽 車(chē)、軍工(gōng)等,改性聚苯醚在全球的市場需求和消費(fèi)量逐年上升。對位芳綸産 業集中(zhōng)程度較高,目前國内對位芳綸産能自給率約 20%左右,進口依賴嚴重。高吸水性樹(shù)脂(SAP)具有吸水性好、價格适中(zhōng)、安全性好等特點,預計 2025 年全球 SAP 需求量将增長至 440 萬噸。國内人口老齡化趨勢加重,疊加生(shēng)育政策放(fàng)開(kāi),預計 2023 年中(zhōng)國 SAP 市場規模将達到 145.1 億元。

光學膜廣泛應用在電(diàn)子顯示、建築、 汽車(chē)、新能源等,目前我(wǒ)國在中(zhōng)低端光學膜領域已經實現國産替代。在高端光學膜領域,我(wǒ)國企業正通過内生(shēng)、外(wài)延兩種方式尋求技術突破和産業升級。光刻膠是一(yī)種在半導體(tǐ)制造、PCB、面闆行業中(zhōng)使用的尖端材料。當前我(wǒ)國光刻膠國産化比例很低,高端半導體(tǐ)光刻膠基本完全依賴進口,突破光刻膠的海外(wài)技術壟斷已經成爲我(wǒ)國科技前沿攻關的關鍵環節。OLED是全球新一(yī)代顯示技術的代表,有望在手機面闆領域成爲主流顯示技術。我(wǒ)國生(shēng)産商(shāng)在OLED面闆産業中(zhōng)積極擴産,未來産能增長較快,國産化OLED材料潛在需求旺盛。在高價值的發光材料成品領域中(zhōng),我(wǒ)國已經初步實現國産替代,部 分(fēn)細分(fēn)産品已實現向國内面闆廠商(shāng)的大(dà)批量供貨,但在技術和産能上和國際領先水平仍有差距,國際競争力仍有較大(dà)增強空間。

我(wǒ)國新材料産業正處于由中(zhōng)低端産品自給自足向中(zhōng)高端産品自主研發、進口替代的過渡階段,位于全球新材料産業的第二梯隊,與美、日等優勢企業還有一(yī)定的差距。2020 年 我(wǒ)國新材料總産值達到 5.3 萬億元,較上一(yī)年增長 15%,預計 2025 年新材料産業總産 值增加至 10 萬億,年複合增長率約爲 13.5%。産業結構呈以特種功能材料、現代高分(fēn) 子材料和高端金屬結構材料爲主要分(fēn)布,分(fēn)别占比 32%、24%和 19%。

新材料産業集聚效應顯著,細分(fēn)方向領域地理分(fēn)布各有側重。江蘇、山東、浙江和廣東四省新能源規模超過 10000 億,福建、安徽、湖北(běi)次之,規模超 5000 億。長三角新材 料産業關注新能源汽車(chē)、生(shēng)物(wù)、電(diàn)子等領域,珠三角側重于高性能複合材料等的研發, 環渤海地區則對特種材料、前沿材料較爲重視。

随着國家政策對航天航空、軍事、光伏電(diàn)子、生(shēng)物(wù)醫療領域新材料及其下(xià)遊産品的支持, 市場需求不斷擴大(dà),同時對産品性能的要求持續提升,新材料企業産業規模急劇擴大(dà)、 對企業、科研人員(yuán)研發能力的要求不斷提高。下(xià)遊消費(fèi)電(diàn)子、新能源、半導體(tǐ)、碳纖維等行業加速向國内轉移,新材料國産化需求迫切,進口替代仍将繼續推動我(wǒ)國新材料産業投資(zī)的未來發展。我(wǒ)國新材料領域投資(zī)在 2013-2017 年間顯著增加,之後有所回落,其原因是高端材料的開(kāi)發技術壁壘高、研發 周期長、資(zī)本需求大(dà)、較難凸顯成本優勢。科創闆的推出正扶持着一(yī)批初創期新材料企 業,打通其融資(zī)渠道,鼓勵企業加大(dà)研發創新,從而促進整體(tǐ)行業轉型升級。

新材料方向之一(yī)——輕量化材料

碳纖維材料以其出色的性能被用于航空航天、風電(diàn)、體(tǐ)育休閑、汽車(chē)等多個領域,是新材料領域用途最廣泛、市場化最高的材料,被譽爲“新材料之王”。全球碳纖維市場需 求近年快速增長,我(wǒ)國也抓住機遇,發展成爲全球第二大(dà)碳纖維生(shēng)産國。但是,我(wǒ)國碳纖維産業相比起國外(wài)還存在企業産能利用低、高端産品少、應用開(kāi)發難的問題,下(xià)遊行 業還是嚴重依賴進口碳纖維産品。在當前國際環境下(xià),實現碳纖維規模生(shēng)産和應用開(kāi)發 的雙自主化,是提升我(wǒ)國國防和制造業實力,保障供應鏈穩定的關鍵。

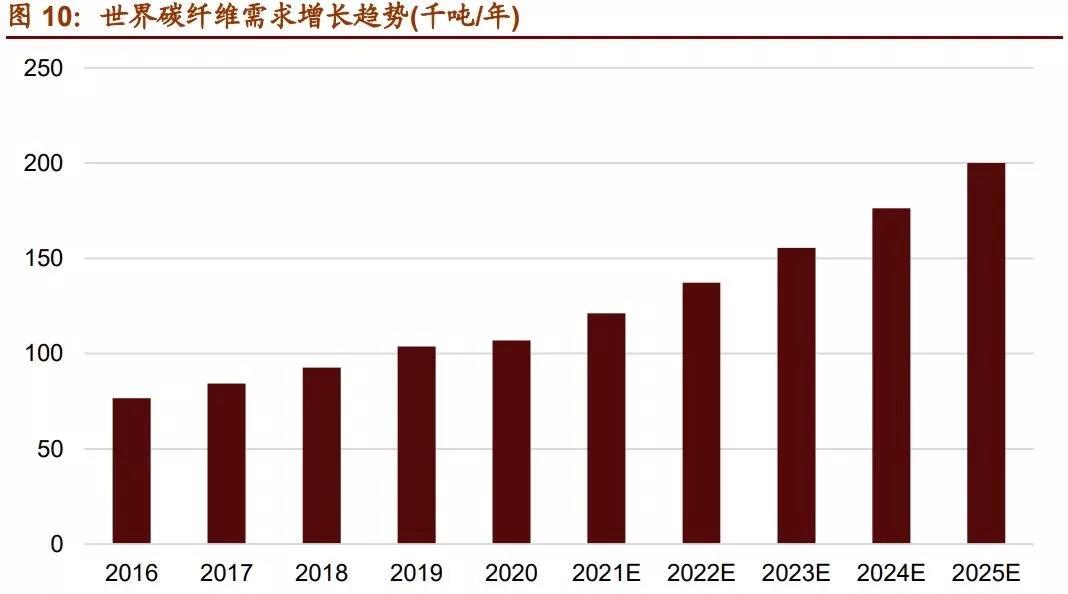

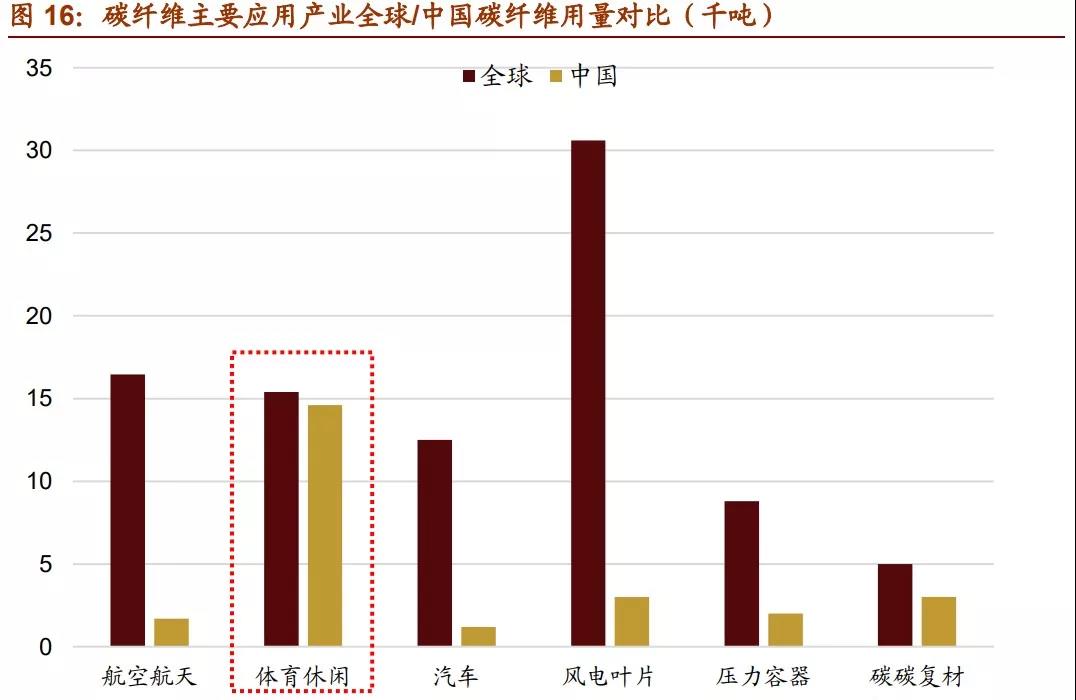

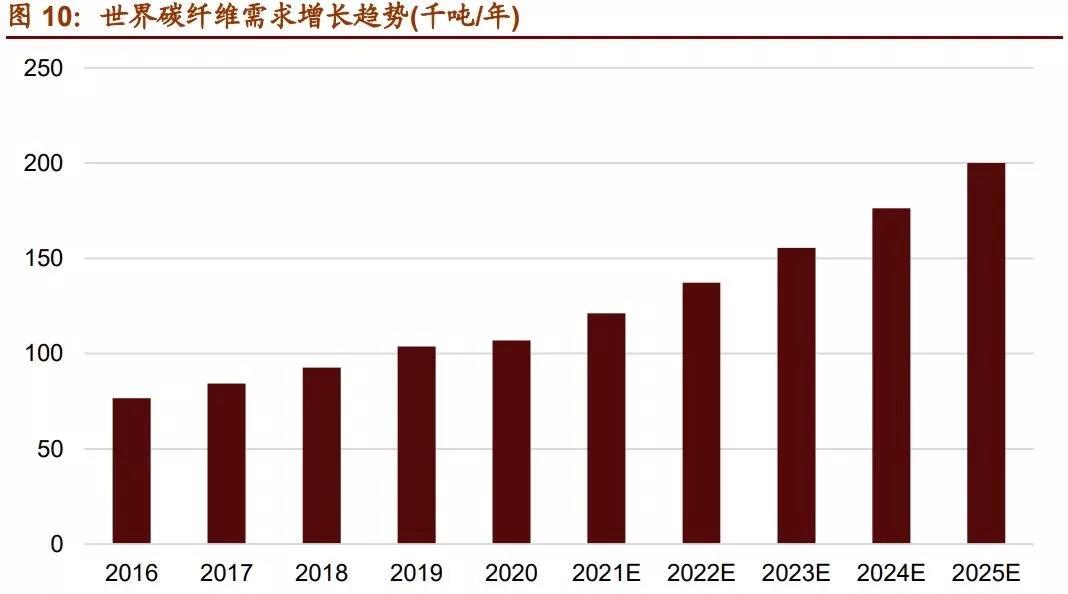

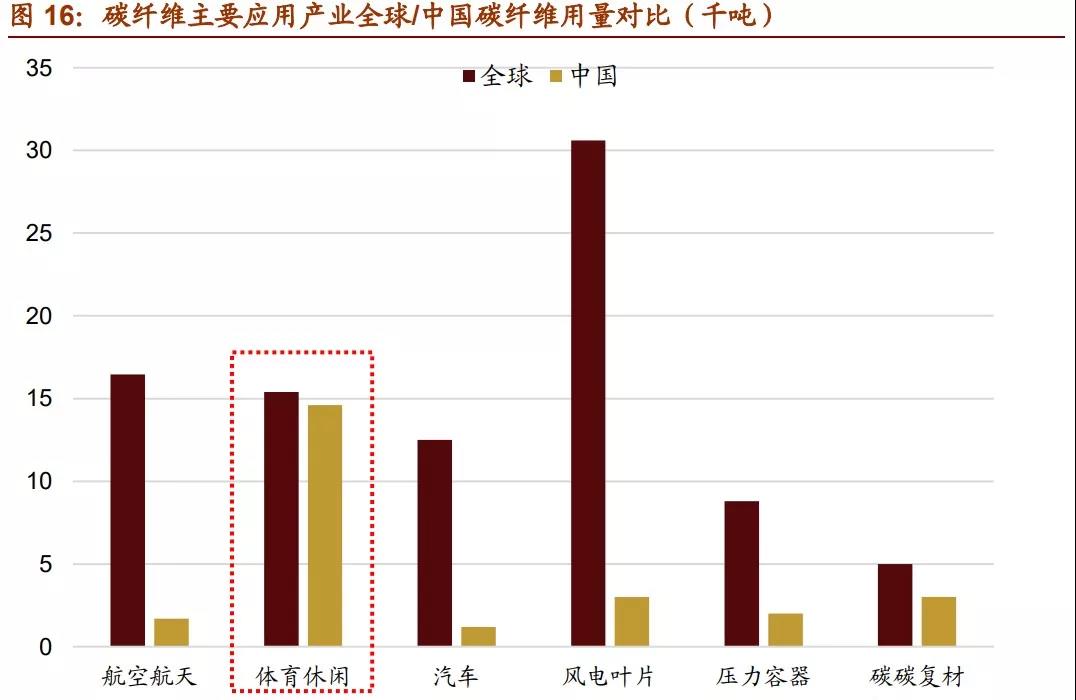

碳纖維(Carbon Fiber)是由聚丙烯腈(PAN)(或瀝青、粘膠)等有機纖維在高溫環境下(xià)裂解 碳化形成的含碳量高于 90%的碳主鏈結構無機纖維,作爲高性能材料産于上世紀 60 年 代。碳纖維具備出色的力學性能和化學穩定性:作爲目前實現大(dà)批量生(shēng)産的高性能纖維 中(zhōng)具有最高比強度(強度比密度)和最高比剛度(模度比密度)的纖維,碳纖維是航空 航天、風電(diàn)葉片、新能源汽車(chē)等具有輕量化需求領域的理想材料。耐腐蝕、耐高溫、膨 脹系數小(xiǎo)的特點使其得以作爲惡劣環境下(xià)金屬材料的替代;另外(wài),導電(diàn)導熱特性拓展了 其在通訊電(diàn)子領域的應用。按照每束碳纖維中(zhōng)單絲根數,碳纖維一(yī)般分(fēn)爲小(xiǎo)絲束和大(dà)絲束兩個類别。小(xiǎo)絲束性能更 優但價格較高,一(yī)般用于航天軍工(gōng)等高科技領域,以及高端體(tǐ)育用品;大(dà)絲束成本較低, 往往應用于基礎工(gōng)業領域,包括土木建築、交通運輸和能源設備等。2020 年,全球碳纖維運行産能爲 171650 噸,相比 2019 年增加了 16750 噸,增長率 10.8%。美國、中(zhōng)國、日本承擔了主要的産能,分(fēn)别占據 21.7%、21.1%、17.0%。當 前各大(dà)生(shēng)産商(shāng)大(dà)約還有 8 萬噸/年未建設完成的擴産計劃,這也體(tǐ)現了廠家對行業前景 的樂觀預期。需求層面,碳纖維市場的四大(dà)應用行業是航空航天、風電(diàn)葉片、體(tǐ)育休閑、汽車(chē),2020 年四大(dà)下(xià)遊行業碳纖維需求量的占比超過 70%,産值占比超過 76%。自 2015 年來,行業估計世界碳纖維需求量一(yī)直保持約 12%的增長,但受疫情影響 2020 年全球對碳纖維需求量總計 10.7 萬噸,相比 2019 年僅增長 3%。總銷售金額約 26.15 億美元,同比下(xià)降 8.8%,主要原因在于疫情導緻航空業重挫影響了高價值的高性能碳 纖維銷售。風電(diàn)領域則成爲行業維持增長的主要推動力,碳纖維需求量在疫情下(xià)依然保持了 20%的年增長。短期來看,2021 年世界航空業的恢複和風電(diàn)設備的大(dà)量鋪設能夠讓碳纖維市場回到快 速增長的通道。長期來看,航空業需要消化 2020 年多餘的産能,風電(diàn)将繼續作爲未來 碳纖維市場增長的主推動力。2020 年 10 月,全球 400 餘家風能企業代表共同發布《風能北(běi)京宣言》,規劃 2020-2025 年年度新增裝機 5000 萬千瓦以上。在各大(dà)風電(diàn)廠家都 擴産的背景下(xià),目前碳纖維在風電(diàn)機中(zhōng)的應用還未大(dà)規模鋪開(kāi),僅世界風電(diàn)巨頭維斯塔 斯一(yī)家形成了規模化應用。随着其他風電(diàn)企業對碳纖維符合材料的應用開(kāi)發,風電(diàn)行業 對碳纖維的需求可能會成倍增長。預計到 2025 年,世界碳纖維總需求量将超過 20 萬 噸,折合年增長率 13.3%。

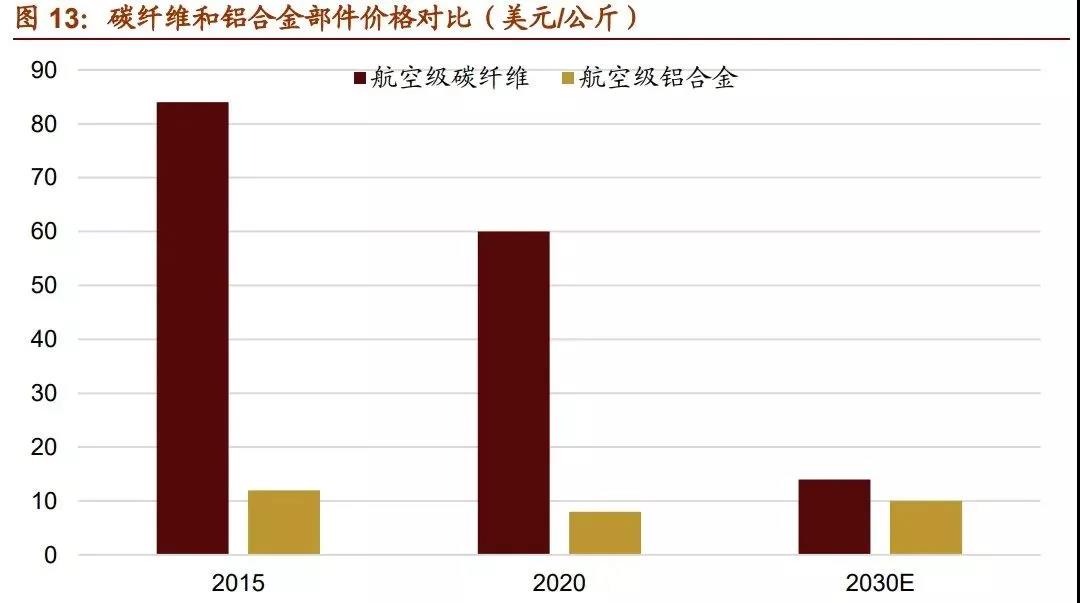

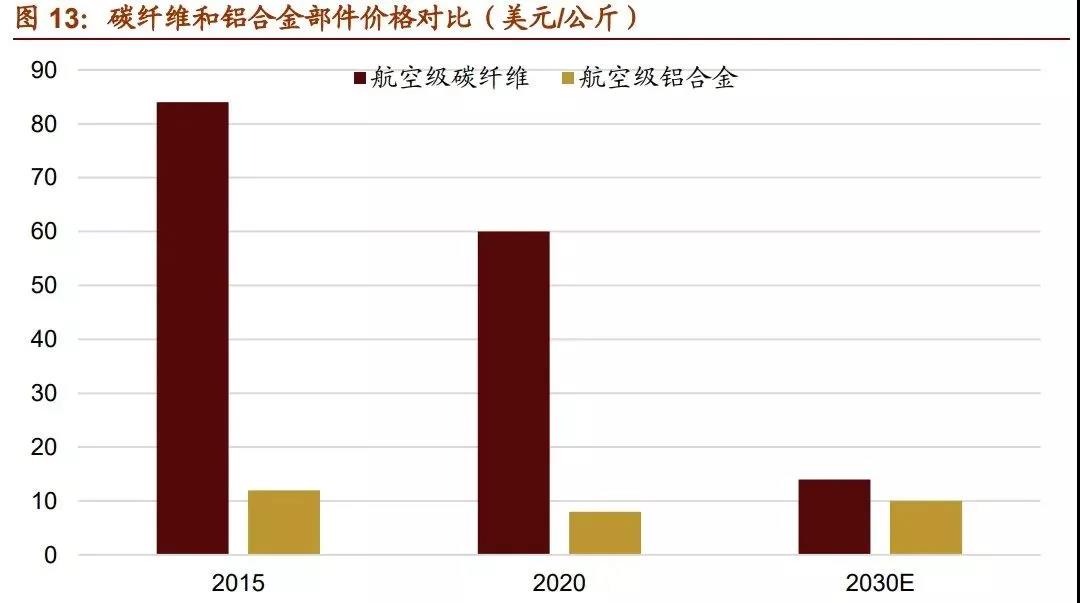

此外(wài),碳纖維在其他應用領域還有很大(dà)潛力可以挖掘。以主要競争對手鋁合金爲例,碳 纖維和鋁合金同屬替換鋼材的輕量化材料,碳纖維在強度、化學穩定性等性能上都占優, 并且在飛機部件、高性能汽車(chē)車(chē)架、自行車(chē)架等産品相比鋁合金都有更好的表現。但受 累于高昂的價格,目前碳纖維應用大(dà)多局限于高附加值産品。2016 年世界鋁材年需求 量約是碳纖維的 500-600 倍,行業産值約爲 50 倍,且受益于汽車(chē)工(gōng)業的發展鋁材需求 近年也在快速增長。随着技術的進步壓低碳纖維的成本,未來碳纖維還有廣闊的市場空 間。

碳纖維産業作爲資(zī)本密集型和技術密集型産業,全球碳纖維核心生(shēng)産技術集中(zhōng)在日本、美國和歐洲。中(zhōng)國、韓國屬于近年來快速增長的産業區域。企業方面,日本東麗(Toray)在收購美國卓爾泰克後從技術和産能上都明顯領跑業界,擁有世界約 30%的産能,是絕對的龍頭企業。其他主要的海外(wài)廠商(shāng)包括日本東邦 (Toho/Teijin)、日本三菱麗陽(MCCFC)、美國赫氏(Hexcel)、德國西德裏(SGL)、 台塑(FPC)等。中(zhōng)國作爲世界第二大(dà)碳纖維生(shēng)産國,也湧現了諸如吉林碳谷、中(zhōng)複神 鷹、光威複材等碳纖維生(shēng)産企業,但總體(tǐ)來說低端産品較多,産能較爲分(fēn)散,在高性能 碳纖維領域少有建樹(shù),離(lí)行業巨頭們都還有較大(dà)距離(lí)。(4)我(wǒ)國的發展水平、技術壁壘、需求缺口、進口依存度

我(wǒ)國國産碳纖維産業多年來一(yī)直有“企業多,需求大(dà),高産能,低産量”的特點,主要原因在于與國外(wài)産品的競争劣勢導緻國産碳纖維需求低,再加上企業技術的落後導緻無 法充分(fēn)釋放(fàng)産能。在産品研發應用方面,長期“摸着日本東麗過河”,以仿制爲主,比較缺乏創新性。碳纖維作爲國家重點關注的戰略物(wù)資(zī),其産業發展直接關系到我(wǒ)國國防 和制造業的穩定。

雖然我(wǒ)國碳纖維産業發展态勢喜人,但從産業綜合發展角度看,我(wǒ)國依然隻能處于世界中(zhōng)遊水平,主要體(tǐ)現在我(wǒ)國的碳纖維應用市場與國際市場有較大(dà)不同。

目前,我(wǒ)國有望在風電(diàn)領域碳纖維應用開(kāi)拓取得較大(dà)進步,2018 年我(wǒ)國生(shēng)産風電(diàn)葉片用碳纖維所用 8000 噸全部依賴進口,且客戶大(dà)多在國外(wài),2019 年則有 1000 噸來自國 内供應商(shāng),實現了零的突破。風電(diàn)葉片碳纖維當前已經成長爲數萬噸級别的市場,如果國内企業能夠在生(shēng)産上突破對外(wài)國原材料的依賴,并在應用上完成突破,能夠大(dà)大(dà)改善 國内碳纖維企業的盈利空間,提高中(zhōng)國碳纖維産業在國際上的地位,對中(zhōng)國碳纖維産業 是一(yī)次極大(dà)提振。

鋁合金是工(gōng)業中(zhōng)應用最廣泛的合金,在航空、航天、汽車(chē)、機械制造、船舶及化學工(gōng)業 中(zhōng)已大(dà)量應用。在國家節能減排的政策導向下(xià),汽車(chē)行業僅僅通過設計優化汽車(chē)能耗已 很難達到國家越來越嚴格的燃油排放(fàng)标準,因此汽車(chē)的輕質化是行業确定的發展方向。鋁合金是汽車(chē)行業輕量化的主力材料,其中(zhōng)鋁合金車(chē)身闆(Automotive body sheet, ABS)應用在汽車(chē)最重的車(chē)身,是實現輕量化目标的關鍵材料。目前我(wǒ)國已逐漸打開(kāi)國 産車(chē)用鋁合金市場甚至部分(fēn)企業已經開(kāi)始出口,其中(zhōng)國内企業和外(wài)企在國内工(gōng)廠均有生(shēng) 産。鋁合金車(chē)身闆的國産化是我(wǒ)國汽車(chē)産業提高競争力,幫助國家實現節能減排目标的 關鍵。鋁合金是鋁和鎂、銅、矽、錳各種金屬元素的産物(wù),在和鋼結構保持相同強度的條件下(xià), 依舊(jiù)比鋼架構 50%。鋁合金塑性好,可加工(gōng)成各種型材,且具有優良的導電(diàn)性、導熱性 和抗蝕性。鋁是自然界含量最多的金屬元素,原材料礦物(wù)方便取得。目前鋁材工(gōng)業上廣 泛使用,使用量僅次于鋼。且鋁合金的回收率達到 80%,對環境的破壞較小(xiǎo),是理想 的輕量化材料,被廣泛應用于飛機、汽車(chē)、火(huǒ)車(chē)、船舶等制造工(gōng)業。以中(zhōng)國爲例,中(zhōng)國規劃 2035 年國内乘用車(chē)平均油耗由 2019 年的 5.6L/km 下(xià)降到 2L/km,汽車(chē)碳排放(fàng)總量減少 20%。

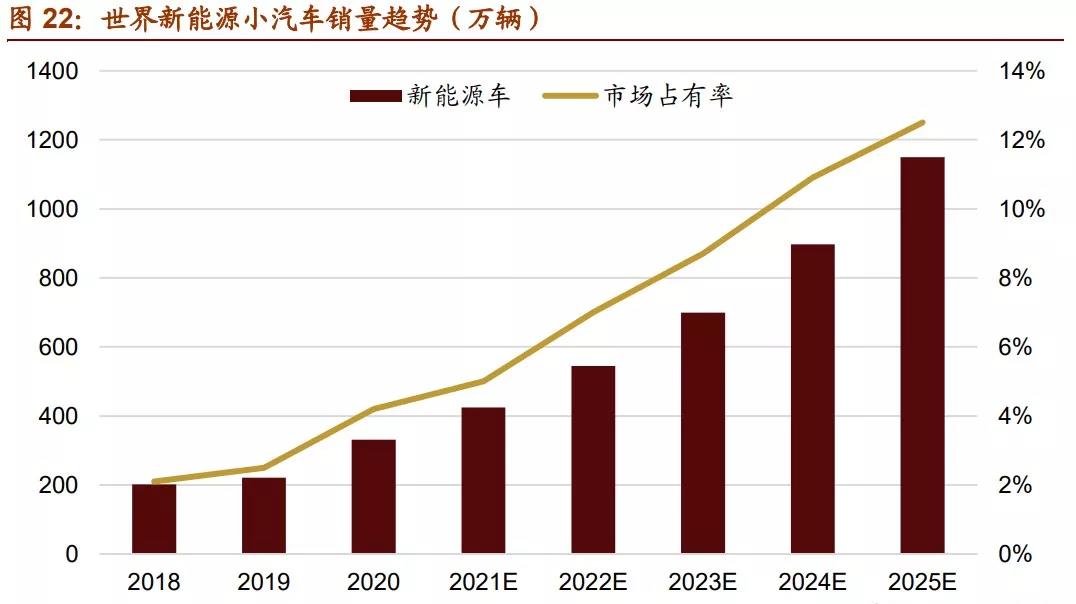

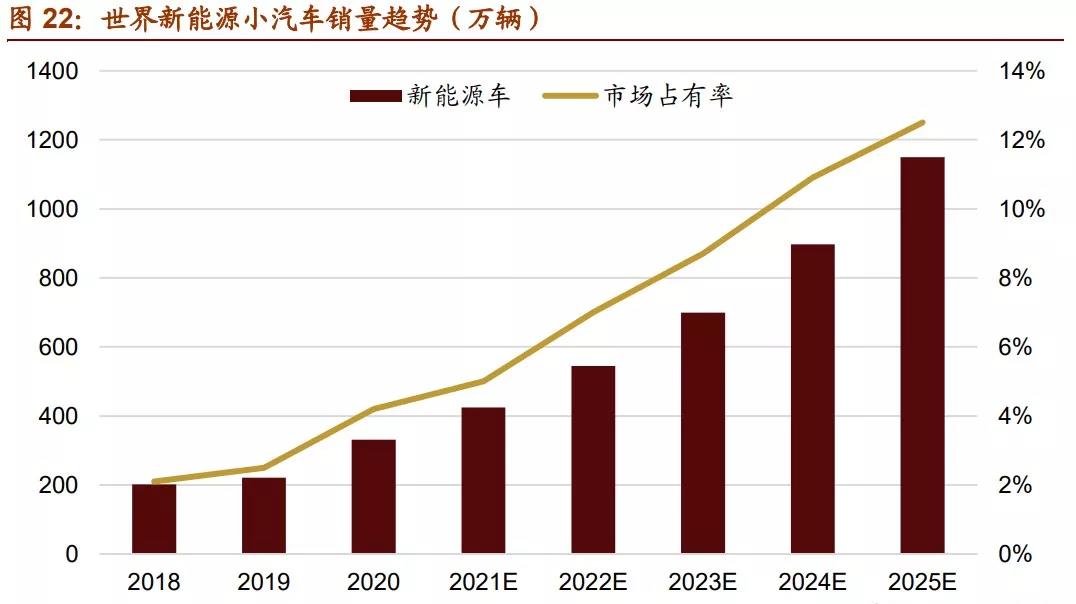

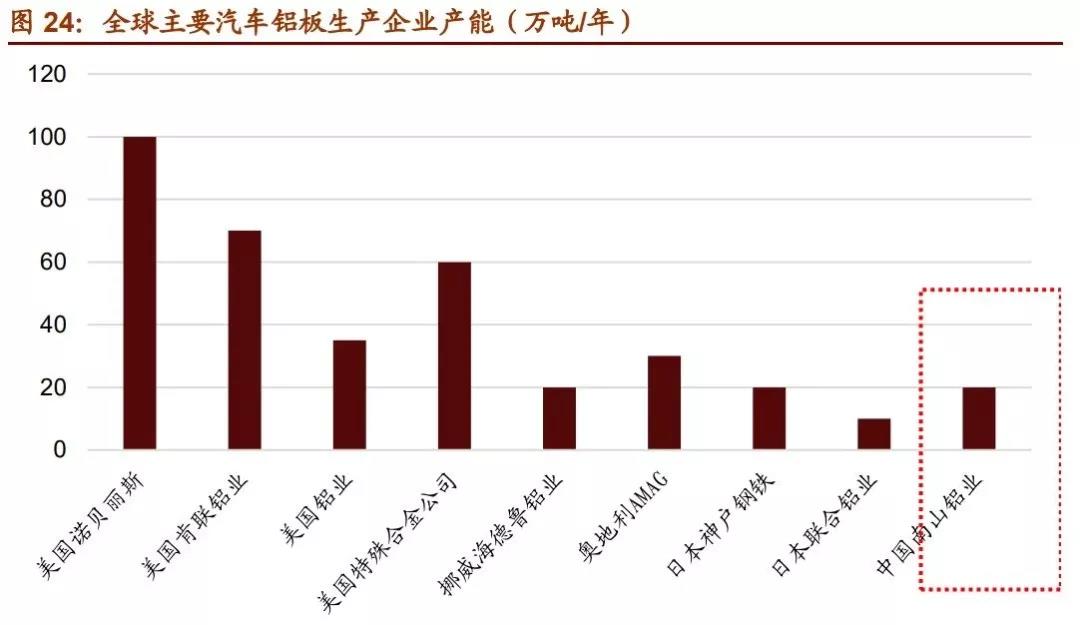

汽車(chē)輕量化作爲有效優化汽車(chē)能耗的方法,成爲了行業節能減排的重點發展方向。依照 世界鋁業協會的數據,汽車(chē)每減少 10%的重量,可減少 6%-8%的排放(fàng);每減少 100kg 重量,汽車(chē)百公裏燃油消耗量能減少 0.4-0.5 升,鋁合金成了各國汽車(chē)制造商(shāng)滿足環保 政策采用的主要減重手段之一(yī)。汽車(chē)用鋁合金主要分(fēn)爲四種:鑄造鋁材、鍛造鋁材、擠壓鋁材和壓延鋁材。使用最多的是鑄造鋁材,占比超過 70%。鋁合金車(chē)身闆屬于壓延鋁材,約占汽車(chē)用鋁量的 10%- 15% ,可用于生(shēng)産如引擎蓋等多個汽車(chē)車(chē)身的大(dà)型部件。中(zhōng)國是世界上最大(dà)的原鋁和鋁合金生(shēng)産國。目前我(wǒ)國在汽車(chē)鋁合金零部件的生(shēng)産使用上 已經形成規模,但鋁合金車(chē)身闆的研發生(shēng)産進步緩慢(màn),嚴重依賴進口。汽車(chē)車(chē)身約占汽 車(chē)總重量的 30%,是汽車(chē)中(zhōng)重量最大(dà)的部件,使用鋁合金闆代替傳統使用的鋼闆生(shēng)産汽 車(chē)内外(wài)闆最多可使整車(chē)減重 10% 左右,可見鋁合金車(chē)身闆是汽車(chē)輕量化重要的部件。2020 年全球汽車(chē)鋁闆帶年産能約在 390 萬噸附近,集中(zhōng)在北(běi)美洲、歐洲和亞洲地區, 中(zhōng)國産能占全球比重約 26.2%,年産能約 102 萬噸,居于世界第二,産能多爲淘汰産能和落後産能。從産量和排産計劃看,訂單少,需求量低,産品也大(dà)多處于研發和驗證 階段(部分(fēn)産品不達标因此接單量較低),2020 年綜合開(kāi)工(gōng)率僅 20%,産能利用率嚴 重偏低。在汽車(chē)輕量化需求增長的大(dà)趨勢下(xià),汽車(chē)用鋁需求有很大(dà)增長空間。目前汽車(chē)産業用鋁 量在整車(chē)重量占比 20%-40%,單車(chē)耗鋁量 120-200 公斤。當前燃油車(chē)銷量占據市場超 過 90%的份額,是汽車(chē)鋁材消耗的主力。未來新能源車(chē)市場将成爲汽車(chē)用鋁的主要增量 市場:多國政府表示希望在 2025 年将新能源車(chē)市場占有率提升至 20%及以上,而純電(diàn) 動車(chē)作爲主力新能源車(chē)品種,平均單車(chē)耗鋁量比燃油車(chē)高約 30kg。從 2018 年到 2020 年,全球新能源車(chē)銷量從約 200 萬輛躍升至 331 萬輛,預計到 2025 年能夠增長至千萬 輛級别。

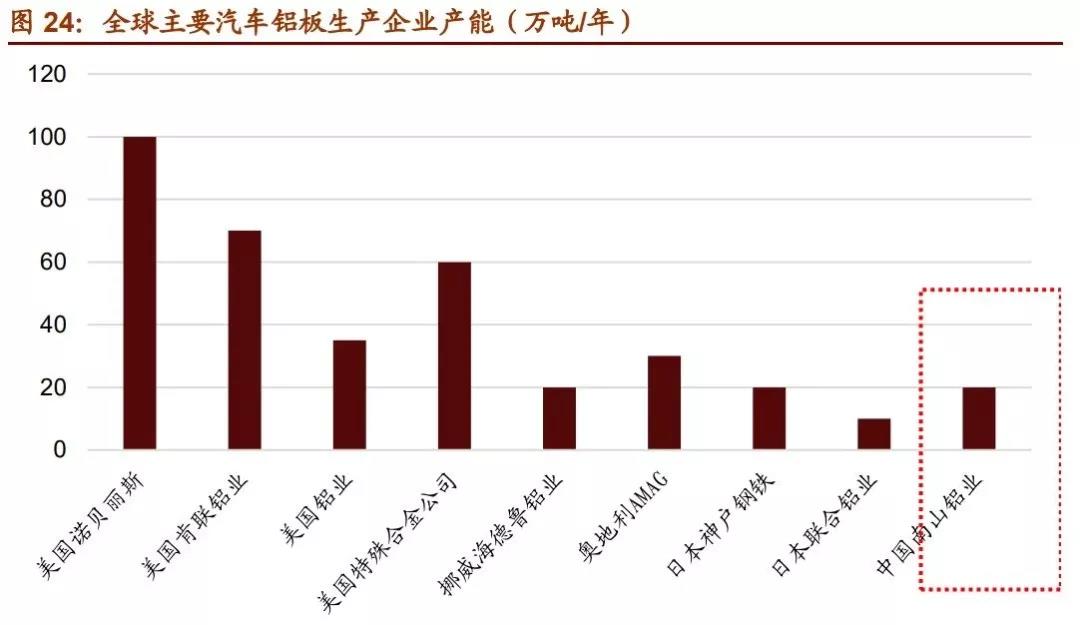

汽車(chē)鋁闆是汽車(chē)用鋁部件中(zhōng)增長最快的部分(fēn):依據 duckerworldwide 的估計,2015 至 2020 年,北(běi)美汽車(chē)平均用鋁量增長了約 18%,期間汽車(chē)“四門兩蓋“平均用鋁量增長 高達 163%。其中(zhōng),北(běi)美汽車(chē)引擎蓋鋁化率從 2015 年的 50%升至 2020 年的 63%, 2025 年鋁化率可能超過 80%;車(chē)門的鋁化率從 2015 年的 5%升至 2020 年的 21%,至 2025 年可能超過 30%。在需求端的良好預期下(xià),預計至 2025 年世界車(chē)用鋁闆需求能 夠從現在的 250 萬噸增至超過 400 萬噸。目前全球範圍内汽車(chē)鋁闆有效産能主要分(fēn)布在歐洲,北(běi)美和日本。規模較大(dà)的公司主要 有:歐洲海德魯鋁業公司、年邦鋁業(AMAG);北(běi)美美國鋁業公司、肯聯鋁業 (Constellium)、諾貝麗斯公司、特殊合金公司;日本神戶鋼鐵、日本聯合鋁業(UACJ) 等公司。美國企業經過多年發展和全球化布局的優勢,逐漸在市場取得領先地位。美國幾大(dà)公司 在世界各大(dà)汽車(chē)産地投資(zī)開(kāi)設汽車(chē)鋁闆工(gōng)廠,利用供應鏈優勢占領市場。歐洲企業在市場競争中(zhōng)舉步維艱,挪威海德魯公司已宣布于今年 3 月份出售了自己的壓延鋁産線;日 本企業則選擇了擁抱美國企業,合作建立工(gōng)廠,2017 年神戶鋼鐵還爆發了造假事件, 市場地位進一(yī)步下(xià)降。中(zhōng)國企業自 2013 年來陸續開(kāi)始對汽車(chē)鋁闆進行研發,目前已小(xiǎo)範圍供貨國内外(wài)車(chē)企。 但目前國内生(shēng)産廠家 90%的産量爲内闆,生(shēng)産技術較爲複雜(zá)的外(wài)闆産能以合資(zī)廠商(shāng)諾 貝麗斯、神戶鋼鐵爲主。高性能汽車(chē)鋁闆産能的提升是增強我(wǒ)國企業競争力的關鍵。

(4)我(wǒ)國的發展水平、技術壁壘、需求缺口、進口依存度中(zhōng)國汽車(chē)輕量化起步不足十年,對于汽車(chē)用鋁的研究較爲滞後。在汽車(chē)鋁闆的研發上, 存在技術難度高、資(zī)金投入大(dà)、産品認證緩慢(màn)的問題。國内生(shēng)産企業大(dà)多都沒有技術基礎,整條生(shēng)産線生(shēng)産設備均需進口,生(shēng)産工(gōng)藝多處于仿制國外(wài)階段,目前國外(wài)産品依然有較大(dà)競争優勢。車(chē)用鋁闆作爲當前汽車(chē)輕量化領域發展最快的方向。新能源車(chē)的快速發展給予了國内企業機遇:2020年新能源汽車(chē)年産量達到136.7萬輛, 自 2018 年複合增長率 11.1%。随着國家對新能源車(chē)産業的大(dà)力支持,部分(fēn)省市已開(kāi)始 制定禁售燃油車(chē)的時間表,新能源車(chē)銷量還會進一(yī)步提升。2020 年我(wǒ)國汽車(chē)平均單車(chē) 用鋁量僅 130 公斤,國産新能源車(chē)用鋁量也隻有 160 公斤,離(lí)歐洲的 179 公斤、北(běi)美 的 211 公斤有較大(dà)差距,這提升了汽車(chē)銷量增長和汽車(chē)用鋁量預期,也表明國内汽車(chē)用 鋁産業都還有很大(dà)增長潛力。

新材料方向之二——航空航天材料

聚酰亞胺(PI)材料在航空航天、高端電(diàn)子元器件、半導體(tǐ)等多個尖端領域有着很高的 應用價值,在材料更新叠代方面扮演着重要的角色。目前,全球聚酰亞胺市場需求不斷 增長,但很多高端 PI 産品、特種功能 PI 産品的大(dà)批量生(shēng)産仍被少數發達國家壟斷,相 關生(shēng)産技術被嚴格保護。目前,我(wǒ)國已在中(zhōng)低端 PI 薄膜、PI 纖維領域實現大(dà)規模生(shēng)産, 并在電(diàn)工(gōng)級 PI 薄膜領域獲得全球競争力。但是,高端 PI 薄膜以及其他高端 PI 産品仍 面臨“卡脖子”或産能不足的問題,導緻明顯的結構性供需失衡。突破高端聚酰亞胺産 品的大(dà)規模量産對我(wǒ)國制造業升級、軍備升級換代、自主可控有着重要意義。

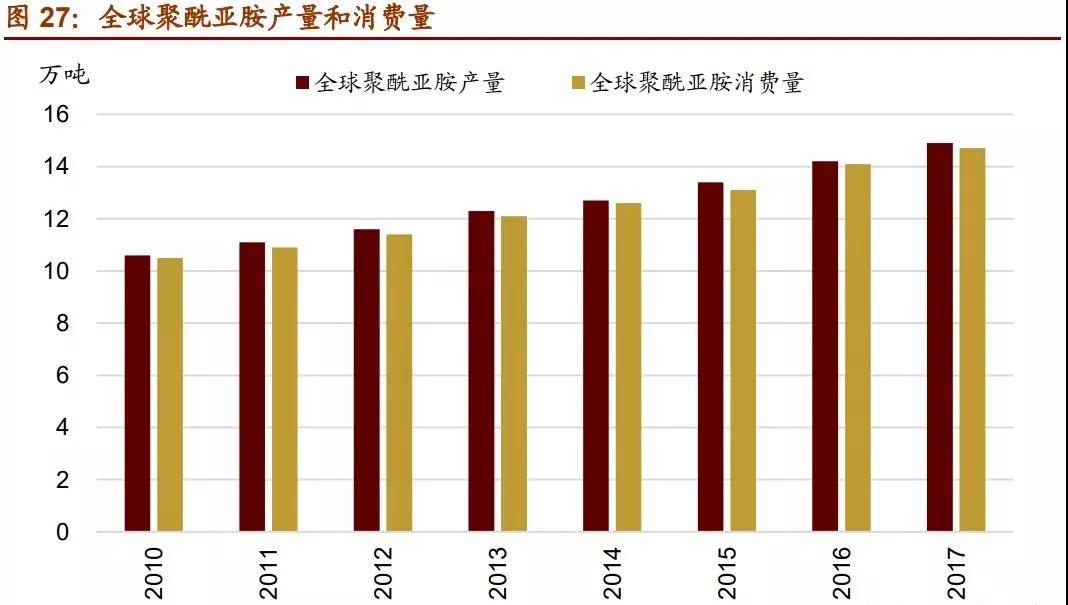

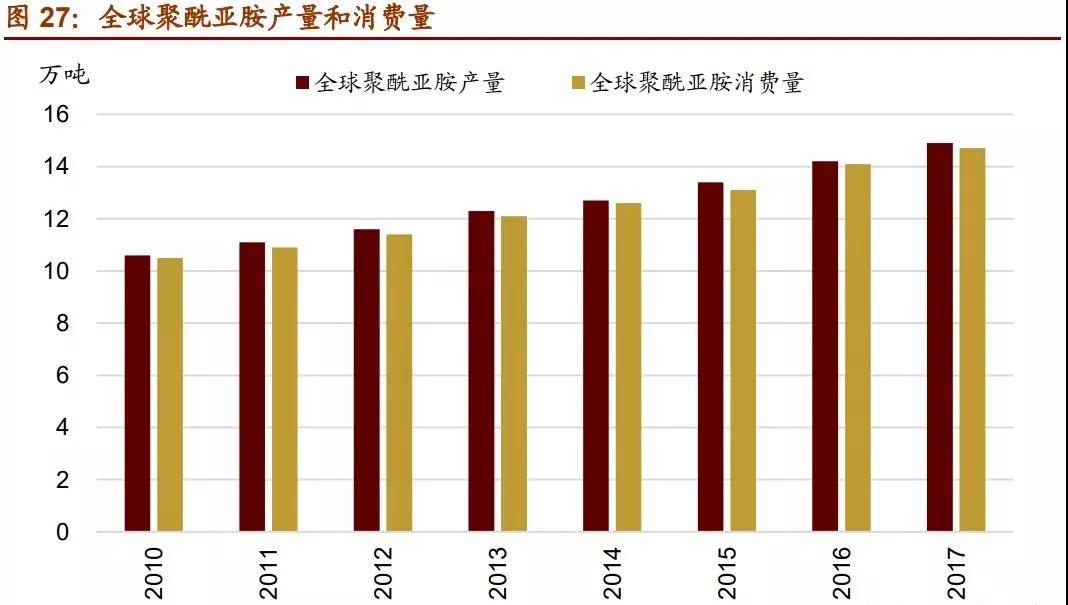

聚酰亞胺(PI)是綜合性能突出的有機高分(fēn)子材料, 被譽爲“二十一(yī)世紀最有希望的工(gōng) 程塑料之一(yī)”。該材料的使用溫度範圍很廣,能在-200~300℃的環境下(xià)長期工(gōng)作,短時間耐受 400℃以上的高溫。聚酰亞胺沒有明顯熔點,是目前能夠實際應用的最耐高溫的 高分(fēn)子材料。同時,該材料還具有高絕緣強度、耐溶、耐輻照、保溫絕熱、無毒、吸聲 降噪、易安裝維護等特點。當前,聚酰亞胺已廣泛應用在航空航天、船舶制造、半導體(tǐ)、 電(diàn)子工(gōng)業、納米材料、柔性顯示、激光等領域。根據具體(tǐ)産品形式的不同,聚酰亞胺可 以細分(fēn)爲 PI 泡沫、PI 薄膜、PI 纖維、PI 基複合材料、PSPI 等多種産品。2017 年,全球聚酰亞胺總産量達 14.9 萬噸左右,2010-2017 年間複合年增長率約 4.98%。同年,全球聚酰亞胺消費(fèi)量達 14.7 萬噸,2010-2017 年間複合年增長率約 4.92%。但 是,由于各國技術水平、主導産業等方面的差異,不同國家生(shēng)産的聚酰亞胺産品結構明 顯不同。以美國、日本爲代表的發達國家擁有比較完善的技術儲備和産業布局,具備大(dà) 規模生(shēng)産多種聚酰亞胺産品的能力。

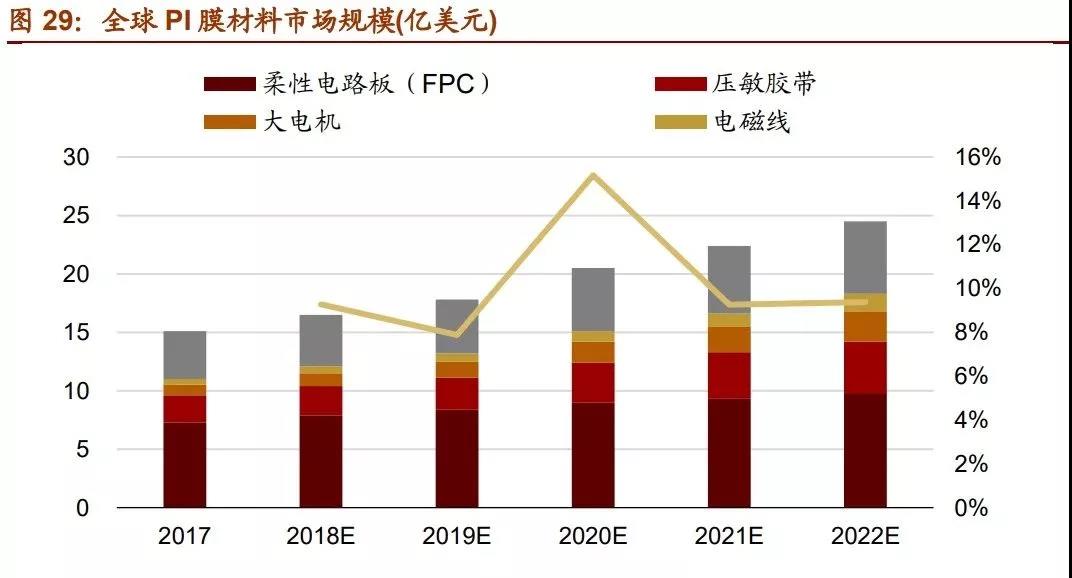

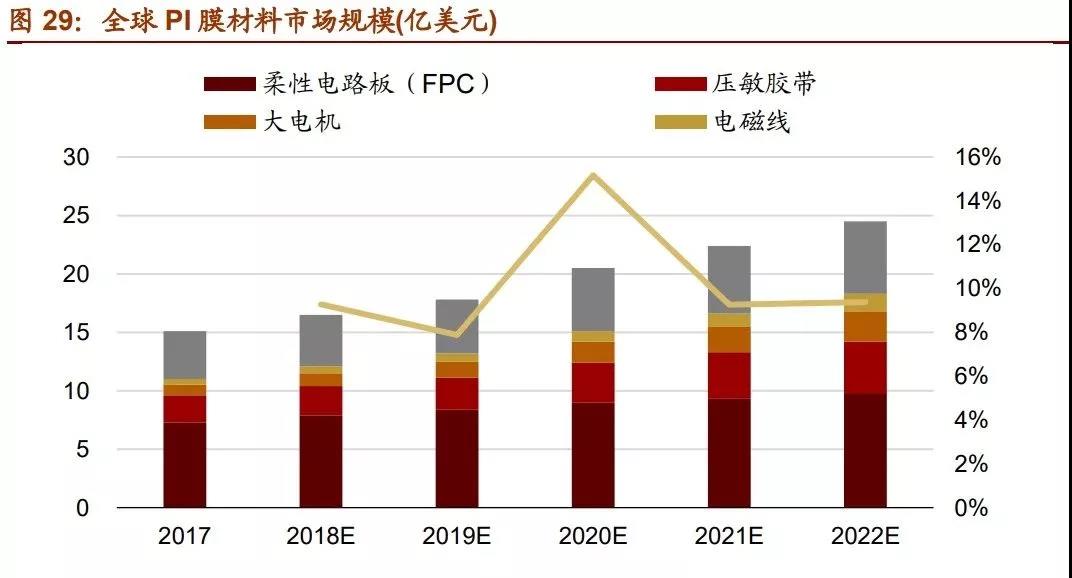

PI 薄膜是市場規模最大(dà)的聚酰亞胺細分(fēn)領域。2010 年以來,智能手機、電(diàn)子顯示、柔 性電(diàn)路闆等領域快速發展,驅動 PI 薄膜産業快速發展。在 5G 與消費(fèi)電(diàn)子創新周期的 驅動下(xià),天線材料、電(diàn)子元器件、柔性顯示等領域有望維持強勁的發展勢頭。另外(wài),主 要國家在航空航天領域加大(dà)投入,将會拉動高性能特種 PI 膜的需求。

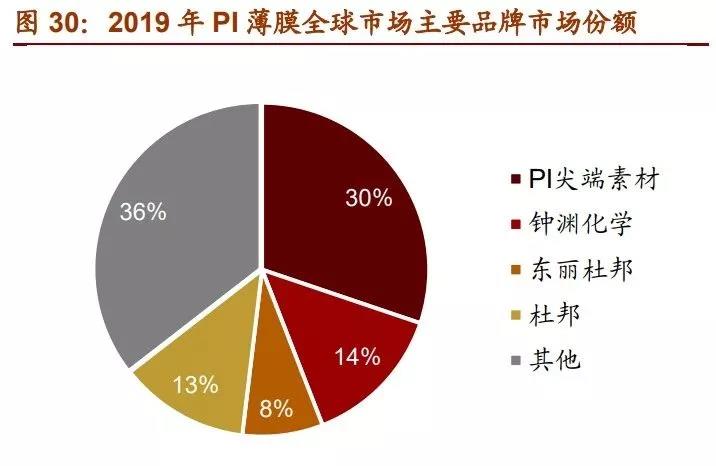

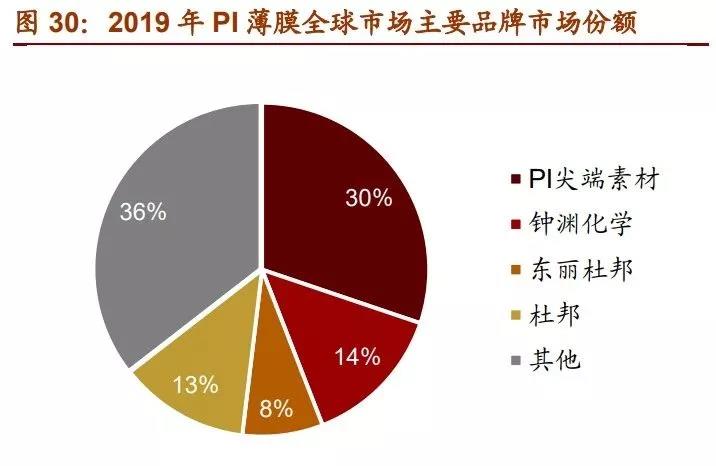

在 PI 泡沫領域,目前産品以滿足軍用艦船、航空器的需求爲主,在民用航空業、豪華 遊輪、液化天然氣船方面也有一(yī)定使用價值。相比于聚酰亞胺薄膜,聚酰亞胺泡沫材料 的軍事敏感度更高,發達國家技術封鎖力度更大(dà)。随着全球主要國家軍費(fèi)開(kāi)支的穩步上 升,聚酰亞胺泡沫材料在軍品更新換代過程中(zhōng)的滲透率有望逐漸上升,驅動該領域市場 穩步擴容。PI 薄膜是最主要的聚酰亞胺産品,目前這一(yī)領域呈現寡頭壟斷的競争格局,90%以上 的市場份額掌握在美國、日本、韓國生(shēng)産商(shāng)的手中(zhōng)。發達國家行業寡頭對 PI 薄膜生(shēng)産 技術、生(shēng)産工(gōng)藝進行嚴格保護。杜邦(Dupont)、日本宇部興産(Ube)、鍾淵化學(Kaneka)、 日本三菱瓦斯 MGC、韓國PI尖端素材(原 SKPI)以及中(zhōng)國台灣地區達邁科技(Taimide) 是當前全球聚酰亞胺薄膜的主要生(shēng)産商(shāng)。生(shēng)産高性能 PI 膜對設備定制、制作工(gōng)藝、技 術人才等方面要求苛刻,且産品具備定制化、差異化的特征。生(shēng)産商(shāng)需要豐富的經驗積 累和充足的研發投入才能産出高性能 PI 膜。因此,高性能、高價值量 PI 膜的進入壁壘很高。

其他聚酰亞胺産品市場與 PI 薄膜市場類似,主要市場份額掌握在少數企業手中(zhōng),且以 海外(wài)知(zhī)名公司爲主,呈現寡頭競争的市場格局。其中(zhōng),光敏型聚酰亞胺的生(shēng)産基本被日本和美國企業壟斷。

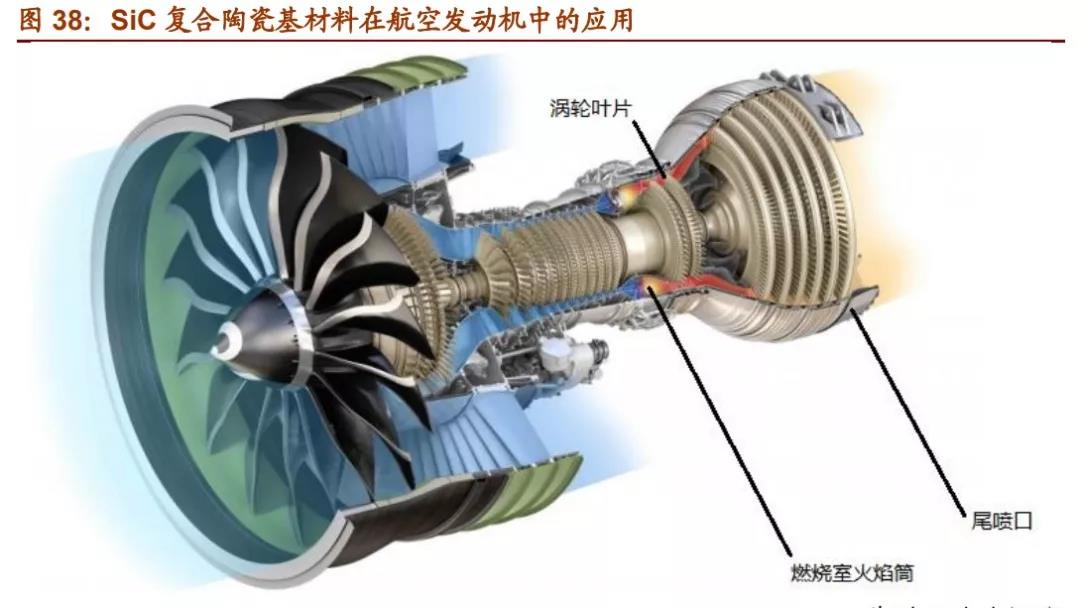

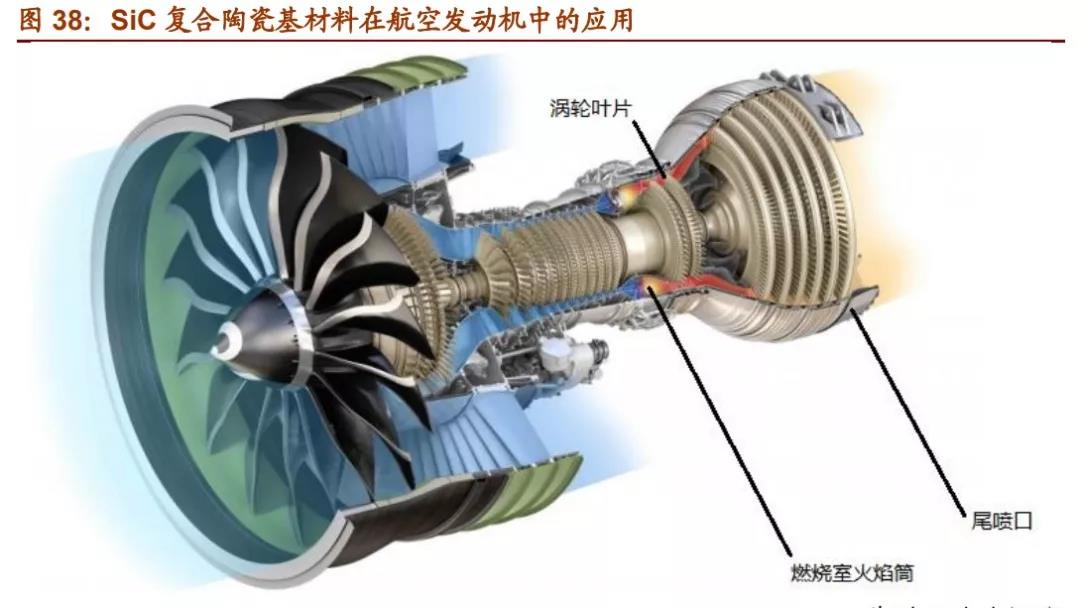

碳化矽纖維(SiC 纖維)是繼碳纖維之後發展的又(yòu)一(yī)種新型高性能纖維,屬國家戰略性新興材料。當前,采用碳化矽纖維制造的陶瓷基複合材料在航空發動機領域的應用價值 非常顯著,西方發達國家已成功應用此類産品改良航空發動機多個部件,提升了航空發 動機的效率。随着碳化矽纖維性能進一(yī)步改善,生(shēng)産工(gōng)藝逐步優化,未來該材料有望在更多航空 發動機部件上應用,并有望擴展至其他高價值民用領域,潛在市場空間廣闊。SiC 纖維是一(yī)種以有機矽化合物(wù)爲原料,經紡絲、碳化或氣相沉積而制得的具有β-碳化 矽結構的無機纖維,屬于陶瓷纖維一(yī)類。自 20 世紀 80 年代 SiC 纖維問世以來,SiC 纖 維已有三次明顯的産品叠代,其耐熱性與強度都得到了明顯增強。目前,第三代碳化矽 纖維的最高耐熱溫度達 1800-1900℃,耐熱性和耐氧化性均優于碳纖維。材料強度方面, 第三代碳化矽纖維拉伸強度達 2.5~4GPa,拉伸模量達 290~400GPa,在最高使用溫 度下(xià)強度保持率在 80%以上。目前,碳化矽纖維的潛在應用包括耐熱材料、耐腐蝕材 料、纖維增強金屬、裝甲陶瓷、增強材料等方向,在航空航天、軍工(gōng)裝備、民用航空器 等領域有較高使用價值。SiC 纖維的一(yī)個主要用途是制作 SiC 複合陶瓷基材料(CMC 材料)。這種材料是在 SiC 陶瓷基體(tǐ)的基礎上,将 SiC 纖維作爲增強材料引入基體(tǐ)中(zhōng)制作而成的,是一(yī)種尖端複合 材料。CMC 材料是高溫合金的替代品,相比于高溫合金具有更強的耐熱性、抗氧化性, 同時具有更低的密度。在航空發動機領域,應用 CMC 材料可以進一(yī)步提高渦輪進氣溫 度,進而提升發動機效率。同時,CMC 材料降低了結構密度,實現了輕量化,提升了 航空器的推重比。因此,SiC 複合陶瓷基材料被認爲是臨近空間飛行器、可重複使用航 天器的熱結構部件的理想材料,其研發和應用得到了主流機構與航空發動機制造商(shāng)的高度重視。目前,西方發達國家生(shēng)産商(shāng)已将 CMC 材料應用于多個航空發動機熱端部件,主要包括 發動機尾噴口、渦輪靜子葉片、噴管調節片、燃燒室火(huǒ)焰筒等部位。但是,由于 CMC 材料具有脆性易斷、加工(gōng)性弱的缺點,其在渦輪轉子、高壓渦輪領域的運用仍在探索中(zhōng)。

據不完全統計,2015 年全球連續碳化矽纖維的總産量達 300 噸。未來幾年,随着美日 主要生(shēng)産商(shāng)進一(yī)步擴産,中(zhōng)國、中(zhōng)東生(shēng)産商(shāng)入局,預計世界碳化矽纖維總産量至 2025 年有望增長至 500 噸左右。根據 Stratistics MRC 預測,SiC 纖維市場 2017 年的估值爲 2.5 億美元左右。随着 SiC 纖維的研究工(gōng)作不斷深入、使用場景逐步增加,其市場需求 有望快速擴大(dà)。預計到 2026 年 SiC 纖維的市場規模将增長至 35.87 億美元,複合年增 長率将達到 34.4%。SiC 下(xià)遊最主要的應用之一(yī)是 CMC 材料,根據 MarketsandMarkets 預測,2021 年全 球 CMC 材料市場的市場規模達到 88 億美元。未來十年,伴随着綜合國力的增強以及 國際形勢的不确定性,以中(zhōng)國爲代表的主要發展中(zhōng)國家有望加大(dà)航空航天領域的投入力 度,對新一(yī)代的航空器及航空發動機的需求有望大(dà)幅提升。在此背景下(xià),憑借輕量化、 高耐熱、抗氧化的顯著優勢,SiC 纖維複合陶瓷基材料(CMC 材料)的使用率有望大(dà)幅增長。

1975 年,日本東北(běi)大(dà)學 Yajima(矢島聖使)教授使用聚碳矽烷作爲原材料,利用先驅 體(tǐ)轉化法,成功制作出連續的無機 SiC 纖維。20 世紀 80 年代末,宇部興産公司(Ube Industries)和日本碳素公司(Nippon Carbon)先後實現了 SiC 纖維的工(gōng)業化生(shēng)産,SiC 纖維的大(dà)規模生(shēng)産在日本率先展開(kāi)。經曆了幾十年的發展,美日等發達國家已經形成了多個代際的 SiC 纖維産品體(tǐ)系,并 推出了高性能、高純度、高價值的第三代 SiC 纖維産品。目前,日本碳素公司(Nippon Carbon)和宇部興産公司(Ube Industries)的 SiC 纖維産品産量最大(dà),能達到百噸 級。(4)我(wǒ)國的發展水平、技術壁壘、需求缺口、進口依存度連續碳化矽纖維在航空航天、國防軍工(gōng)等領域有極高的應用價值,屬于軍事敏感物(wù)資(zī)。因此,西方發達國家對碳化矽纖維産品、技術實施嚴格的保密封鎖,中(zhōng)國隻能依靠自主 研發實現高性能碳化矽纖維的國産化。突破碳化矽纖維新材料的大(dà)規模量産,是我(wǒ)國實 現空軍現代化、高性能航空發動機國産化的重要一(yī)環。考慮到國防安全、自主可控的戰 略意義,以及我(wǒ)國航空制造、空軍裝備的廣闊升級空間,國産高性能碳化矽纖維的潛在 需求巨大(dà)。當前,在建軍百年奮鬥目标的指引下(xià),國防、軍隊現代化進程有望加速推進, 我(wǒ)國碳化矽纖維行業将迎來曆史性的發展機遇。

我(wǒ)國對高性能連續 SiC 纖維産品的研究始于上世紀 80 年代,經過 30 餘年的發展,目 前已經實現了多項關鍵技術的實質性突破。截至目前,中(zhōng)國國産 SiC 纖維産品性能已接近國外(wài)第二代 SiC 纖維 産品。

矽片位于半導體(tǐ)産業鏈上遊,是半導體(tǐ)器件和太陽能電(diàn)池的主要原材料,主要應用于光 伏和半導體(tǐ)兩個領域,下(xià)遊需求近年來不斷增長。分(fēn)領域來看,光伏用矽片的産能大(dà)多 集中(zhōng)在我(wǒ)國,中(zhōng)環、隆基等龍頭公司實力強勁,生(shēng)産技術水平全球領先;半導體(tǐ)矽片相 對于光伏用矽片而言制作工(gōng)藝更爲複雜(zá),應用場景也更多,市場價值更高,然而我(wǒ)國的 半導體(tǐ)矽片産業起步晚,發展水平較爲落後,全球市場被日本廠家壟斷,市場主流的 12 寸矽片在我(wǒ)國仍未達到規模化生(shēng)産,嚴重依賴進口,以滬矽産業爲代表的國内企業正努力打破技術壁壘,國産化替代的空間廣闊。

(1)矽片下(xià)遊應用廣泛,是半導體(tǐ)器件和光伏電(diàn)池的重要材料矽是一(yī)種良好的半導體(tǐ)材料,耐高溫、抗輻射性能較好,特别适宜制作大(dà)功率器件。以 矽爲原材料,通過拉單晶制作成矽棒,然後進行切割就形成了矽片。矽片主要用于半導 體(tǐ)、光伏兩大(dà)領域,半導體(tǐ)矽片在晶體(tǐ)、形狀、尺寸大(dà)小(xiǎo)、純度等方面要比光伏用晶片 要求更高,光伏用矽片的純度要求矽含量爲 4N-6N 之間(99.99%-99.9999%),半導體(tǐ) 用矽片在 9N-11N(99.9999999%-99.999999999%)左右,制作工(gōng)藝更加複雜(zá),下(xià)遊應 用也更爲廣泛。半導體(tǐ)用矽片位于産業鏈的最上遊,主要應用于集成電(diàn)路、分(fēn)立器件及 傳感器,是制造芯片的關鍵材料,影響着更下(xià)遊的汽車(chē)、計算機等産業的發展,是半導 體(tǐ)産業鏈的基石。(2)光伏用矽片:我(wǒ)國産能領先,龍頭企業實力強勁光伏産業是國家戰略新興産業之一(yī),光伏用矽片位于光伏産業鏈的上遊,近年來其需求 在不斷上升,據 CPIA 預測,全球光伏市場的年裝機量在 2021 年将會達到 150GW, 具有廣闊的市場和發展前景。我(wǒ)國是世界上最大(dà)的光伏用單晶矽片的生(shēng)産國,據中(zhōng)國有 色金屬工(gōng)業協會矽業分(fēn)會統計,截至 2019 年底,我(wǒ)國單晶矽片産能爲 115GW,占全 球的 97.6%。龍頭企業隆基和中(zhōng)環占據國内單晶矽片 50%以上的市場份額,并在持續 擴張産能的進程之中(zhōng),新勢力公司上機數控和京運通也在加速擴産。(3)半導體(tǐ)矽片:嚴重依賴進口,國産替代空間廣闊受益于半導體(tǐ)産品的技術進步和下(xià)遊相關電(diàn)子消費(fèi)品的品類增加,半導體(tǐ)矽片的需求量 逐年上升,規模不斷增長,2020 年全球半導體(tǐ)矽片的出貨量達到 12.41 億平方英寸, 根據 Gartner 的預測,2020 年全球矽片市場的規模将達到 110 億美元左右,半導體(tǐ)矽 片的市場前景廣闊。

由于半導體(tǐ)矽片行業技術壁壘較高,當今全球半導體(tǐ)矽片行業被巨頭壟斷,集中(zhōng)度高, 中(zhōng)國大(dà)陸地區廠商(shāng)體(tǐ)量小(xiǎo)。2020 年全球前五大(dà)矽片提供商(shāng)日本信越化學(Shin-Etsu)、 日本勝高(SUMCO)、中(zhōng)國台灣環球晶圓(GlobalWafers)、德國世創(Silitronic)、韓 國鮮京矽特隆(SKSiltron)市占率合計超過 80%,我(wǒ)國大(dà)陸本土廠商(shāng)滬矽産業市占率 約 2.2%,體(tǐ)量較小(xiǎo)。

矽片尺寸越大(dà),單位晶圓生(shēng)産效率越高。從 20 世紀 70 年代開(kāi)始矽片就朝着大(dà)尺寸方 向發展,當今全球最大(dà)尺寸的量産型矽片尺寸爲 300mm,也就是 12 英寸矽片。12 英 寸晶圓的需求近年來不斷上升,據日本勝高預測,12 英寸晶圓 2020-2024 年的 CAGR 可達 5.1%。全球的半導體(tǐ)矽片産能主要集中(zhōng)在行業巨頭,我(wǒ)國半導體(tǐ)矽片起步晚,發 展較爲落後,僅有少數幾家企業具有 200mm(8 英寸)矽片的生(shēng)産力,我(wǒ)國的 12 英寸 矽片在 2017 年以前全部依賴進口。

制作大(dà)矽片對矽的純度要求很高,對倒角、精密磨削的加工(gōng)工(gōng)藝也有非常高的要求,我(wǒ) 國的工(gōng)藝水平落後,尚未實現 12 英寸矽片的規模化生(shēng)産。滬矽産業在 2018 年實現了 12 寸矽片規模化銷售,打破了大(dà)尺寸矽片國産率爲 0 的局面。12 英寸矽片仍然是當今 矽片市場的主流,國内廠商(shāng)具備追趕機會,大(dà)尺寸矽片的國産替代仍然具有較大(dà)的空間。爲推動半導體(tǐ)矽片這一(yī)重要材料的國産化進程,我(wǒ)國政府也出台了一(yī)系列政策來支持産業發展,推動大(dà)尺寸矽片的研發制造,促進半導體(tǐ)産業的發展。

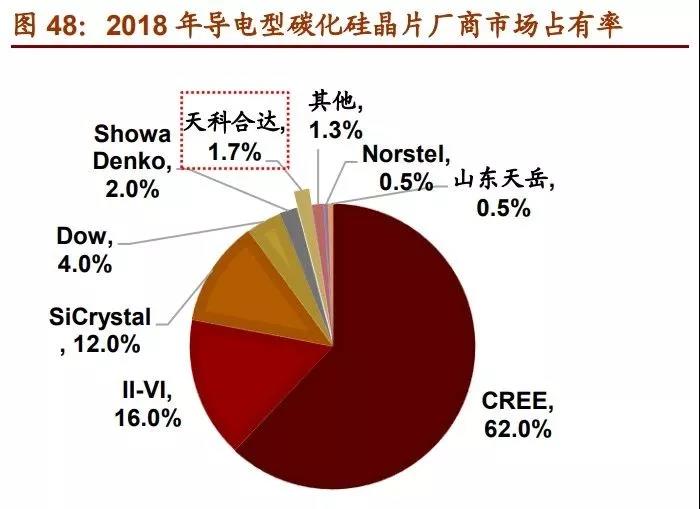

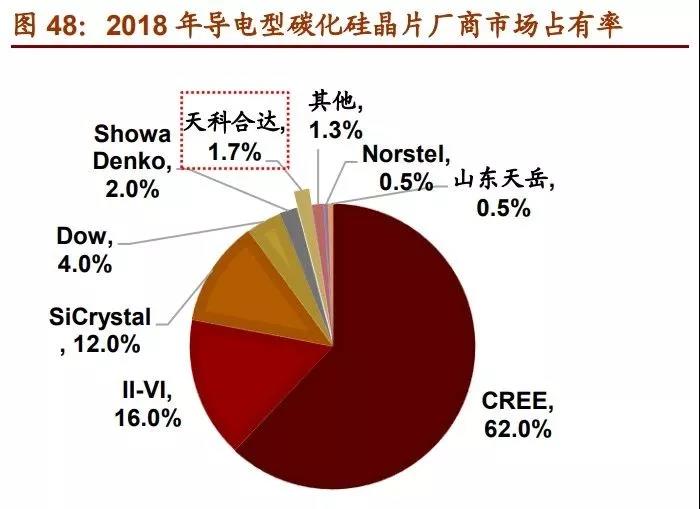

碳化矽是第三代半導體(tǐ)材料,具有非常優越的性能,是功率器件的重要原材料,近年來 各國都投入大(dà)量人力物(wù)力發展相關産業。碳化矽行業門檻比較高,我(wǒ)國生(shēng)産技術水平及 較爲落後,目前産業格局呈現美國獨大(dà)的特點,僅Cree 一(yī)家公司就占據導電(diàn)型碳化矽 晶片全球 62%的份額。碳化矽市場的發展前景廣闊,近年來不斷在電(diàn)動車(chē)、光伏、軌道 交通、智能電(diàn)網等領域滲透,擁有強勁的下(xià)遊需求,市場規模不斷擴大(dà)。我(wǒ)國也在對碳 化矽全産業鏈進行布局,今年來相關專利數量不斷上升,以天科合達爲代表的晶片生(shēng)産 廠商(shāng)的市占率也在逐年提高,我(wǒ)國的碳化矽産業的未來發展空間較大(dà)。(1)第三代半導體(tǐ)材料,新能源與 5G 的基石碳化矽是目前發展最成熟的寬禁帶半導體(tǐ)材料,也是第三代半導體(tǐ)材料的代表材料。碳 化矽材料具有很多優點:化學性能穩定、導熱系數高、熱膨脹系數小(xiǎo)、耐磨耐高壓。采 用碳化矽材料的産品,與相同電(diàn)氣參數的産品比較,可縮小(xiǎo) 50%體(tǐ)積,降低 80%能量 損耗,由于這些特性,世界各國對碳化矽材料非常重視,紛紛投入大(dà)量精力促進相關産 業發展,國際上的各大(dà)半導體(tǐ)巨頭也都投入巨資(zī)發展碳化矽器件。随着技術工(gōng)藝的成熟、 制備成本的下(xià)降,應用在各類功率器件上,近年來碳化矽功率器件在新能源汽車(chē)領域滲 透率持續上升,是未來新能源、5G 通信領域中(zhōng) SiC、GaN 器件的重要原材料。碳化矽生(shēng)産過程分(fēn)爲單晶生(shēng)長、外(wài)延層生(shēng)長及器件制造三大(dà)步驟,對應的是産業鏈襯底、 外(wài)延、器件與模組三大(dà)環節。碳化矽行業存在較高的技術門檻,研發時間長,美國、歐 洲、日本等國家與地區多年來不斷改良碳化矽單晶的制備技術、研發制造相關設備,在 碳化矽産業鏈各環節都具有較大(dà)優勢。行業巨頭 CREE 實力強勁,其旗下(xià)的 Wolfspeed 擁有垂直一(yī)體(tǐ)化的生(shēng)産能力,在功率和射頻(pín)器件市場具有領導地位;歐洲的英飛淩、意 法半導體(tǐ)等公司擁有完整的碳化矽生(shēng)産以及應用産業鏈;日本的羅姆半導體(tǐ)、三菱電(diàn)機 等在碳化矽功率模塊開(kāi)發方面領先;近年來代工(gōng)企業也在增多,大(dà)陸與中(zhōng)國台灣地區企業逐 步進入,代工(gōng)企業包括大(dà)陸的三安集成、中(zhōng)國台灣地區的漢磊科技等。目前,碳化矽産業格局呈現美國獨大(dà)的特點。以重要産品導電(diàn)型碳化矽晶片爲例,2018 年美國占有全球産量的 70%以上,僅 CREE 一(yī)家公司就占據 62%的市場份額,剩餘份 額大(dà)部分(fēn)被日本和歐洲的其他企業占據,中(zhōng)國企業僅占 1.7%的份額。

(3)新能源汽車(chē)、光伏産業發展促進碳化矽市場成長

碳化矽是極限功率器件的理想材料,耐高溫高壓,能源轉換效率高,應用領域廣闊。目 前碳化矽功率器件有四個主要應用場景:1)新能源汽車(chē):電(diàn)機驅動系統中(zhōng)的主逆變器;4)智能電(diàn)網:固态變壓器、 柔性交流輸電(diàn)、柔性直流輸電(diàn)、高壓直流輸電(diàn)及配電(diàn)系統。随着碳化矽功率器件的進一(yī)步發展,其在各個領域的滲透率不斷提高,據 Yole,全球車(chē)載 SiC 功率器件的市場空間 爲預計到 2024 年可以達到 19.3 億美金,對應 2018-2024 年複合增速達到 29%。據天 科合達招股說明書(shū)預測,碳化矽功率器件在光伏逆變器中(zhōng)的占比在2025年将達到50%, 軌道交通中(zhōng)碳化矽器件應用占比也将逐步上升。在電(diàn)動車(chē)和光伏逆變器需求的拉動下(xià),根據 Omdia 預測,碳化矽和氮化镓功率半導體(tǐ) 的新興市場預計在 2021 年突破 10 億美元;根據 IHS Markit 數據,2018 年碳化矽功率 器件市場規模約 3.9 億美元,受益于新能源汽車(chē)需求增長以及光伏産業的發展,預計到 2027 年碳化矽功率器件的市場規模将超過 100 億美元,碳化矽行業的成長動力充足。濺射靶材是集成電(diàn)路的核心材料之一(yī),近年來向着高濺射率、高純金屬的方向發展。其 下(xià)遊應用場景主要包括半導體(tǐ)、面闆、太陽能電(diàn)池,随着消費(fèi)電(diàn)子終端市場的發展與完 善,高純金屬濺射靶材的下(xià)遊需求不斷上升,2013-2020 年全球靶材市場規模的複合增 速達 14%,市場規模逐漸擴大(dà)。濺射靶材的行業壁壘較高,美國與日本企業掌握核心技 術,壟斷全球市場。我(wǒ)國的濺射靶材行業起步較晚,較爲落後,但市場需求全球領先, 國産替代空間大(dà)。國内企業正在逐漸突破技術瓶頸,爲打破美日壟斷高端靶材市場的不 利局面而努力。濺射是制備薄膜材料的重要技術之一(yī),濺射是指利用離(lí)子源産生(shēng)的離(lí)子,在真空中(zhōng)經過 加速聚集而形成高速度能的離(lí)子束流,轟擊固體(tǐ)表面,離(lí)子和固體(tǐ)表面原子發生(shēng)動能交 換,使固體(tǐ)表面的原子離(lí)開(kāi)固體(tǐ)并沉積在基底表面,被轟擊的固體(tǐ)是用濺射法沉積薄膜 的原材料,稱爲濺射靶材。集成電(diàn)路中(zhōng)單元器件内部的介質層、導體(tǐ)層甚至保護層都要 用到濺射鍍膜工(gōng)藝。超高純金屬及濺射靶材是電(diàn)子材料的重要組成部分(fēn),濺射靶材産業鏈主要包括金屬提純、 靶材制造、濺射鍍膜和終端應用等環節。靶材制造和濺射鍍膜環節是整個濺射靶材産業 鏈中(zhōng)的關鍵環節,對工(gōng)藝水平要求高,存在較高的進入壁壘。靶材如今向着高濺射率、 晶粒晶向控制、大(dà)尺寸、高純金屬的方向發展。現在主要的高純金屬濺射靶材包括鋁靶、 钛靶、钽靶、鎢钛靶等,是制備集成電(diàn)路的核心材料。(2)消費(fèi)電(diàn)子推動靶材市場規模擴大(dà)高純濺射靶材産品的下(xià)遊産業市場容量近年來在逐步擴大(dà):1)半導體(tǐ)産業:随着智能 手機、平闆電(diàn)腦等終端消費(fèi)領域對半導體(tǐ)需求的持續增長,半導體(tǐ)市場容量進一(yī)步提升, 半導體(tǐ)行業所需濺射靶材品種繁多,需求量大(dà),穩定的下(xià)遊市場增速将有力地促進濺射 靶材銷售規模的增長;2)平闆顯示器産業:近年來,液晶顯示器逐漸成爲全球主流的 顯示技術,在平面顯示市場中(zhōng)得到了廣泛的應用。爲了保證平闆顯示器大(dà)面積膜層的均 勻性,濺射技術越來越多地被用來制備這些膜層。20 世紀 90 年代以來,消費(fèi)電(diàn)子等終端應用市場的飛速發展推動高純濺射靶材産業的發 展,市場規模高速增長。2013-2020 年,全球濺射靶材市場規模預計将從 75.6 億美元 上升至 195.63 億美元,複合增速爲 14.42%。(3)高端靶材研制與生(shēng)産主要集中(zhōng)在美國和日本國外(wài)知(zhī)名靶材公司在靶材研發生(shēng)産方面已有幾十年的沉澱。全球範圍内,濺射靶材産業 鏈各環節參與企業數量基本呈金字塔型分(fēn)布,高純濺射靶材制造環節技術門檻高、設備 投資(zī)大(dà),具有規模化生(shēng)産能力的企業數量相對較少,主要分(fēn)布在美國、日本等國家和地 區。目前全球濺射靶材市場内主要有四家企業,分(fēn)别是 JX 日礦金屬、霍尼韋爾、東曹 和普萊克斯,市場份額占比分(fēn)别爲 30%、20%、20%和 10%,合計壟斷了全球 80%的 市場份額。其中(zhōng)最高端的晶圓制造靶材市場基本被這四家公司所壟斷,合計約占全球晶 圓制造靶材市場份額的 90%,JX 日礦金屬規模最大(dà),占全球晶圓制造靶材市場份額比 例爲 30%。(4)高端靶材國内需求強勁,國産替代空間大(dà)據測算 2019 年國内需求占全球靶材市場規模超過 30%,而本土廠商(shāng)供給約占國内市 場的 30%,高端靶材主要從美日韓進口,國内靶材市場至少有十倍的進口替代空間。僅 就半導體(tǐ)用戶靶材而言,據中(zhōng)國電(diàn)子材料行業協會統計,2020 年國内半導體(tǐ)領域用濺 射靶材市場規模 16.15 億元人民币。預計到 2025 年,國内晶圓制造用濺射靶材市場規 模将增長至 2.17 億美元,封裝領域用濺射靶材将增長至 1.18 億美元,合計 3.35 億美 元,大(dà)約是人民币 23.45 億元人民币左右。

文章轉載自微信公衆号:材料人