熱噴塗,是指将塗層材料加熱熔化,用高速氣流将其霧化成極細的顆粒,并以很高的速度噴射到工(gōng)件表面,形成塗層。根據需要選用不同的塗層材料,可以獲得耐磨損、耐腐蝕、抗氧化、耐熱等方面的一(yī)種或數種性能。

熱噴塗簡介

1.熱噴塗是一(yī)種表面強化技術,是表面工(gōng)程技術的重要組成部分(fēn),一(yī) [2] 直是我(wǒ)國重點推廣的新技術項目.它是利用某種熱源(如電(diàn)弧、等離(lí)子噴塗或燃燒火(huǒ)焰等)将粉末狀或絲狀的金屬或非金屬材料加熱到熔融或半熔融狀态,然後借助焰留本身或壓縮空氣以一(yī)定速度噴射到預處理過的基體(tǐ)表面,沉積而形成具有各種功能的表面塗層的一(yī)種技術。

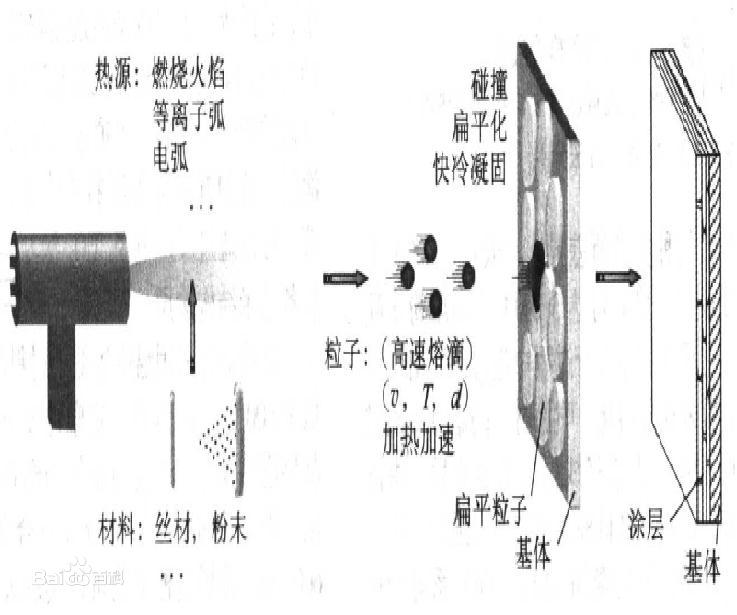

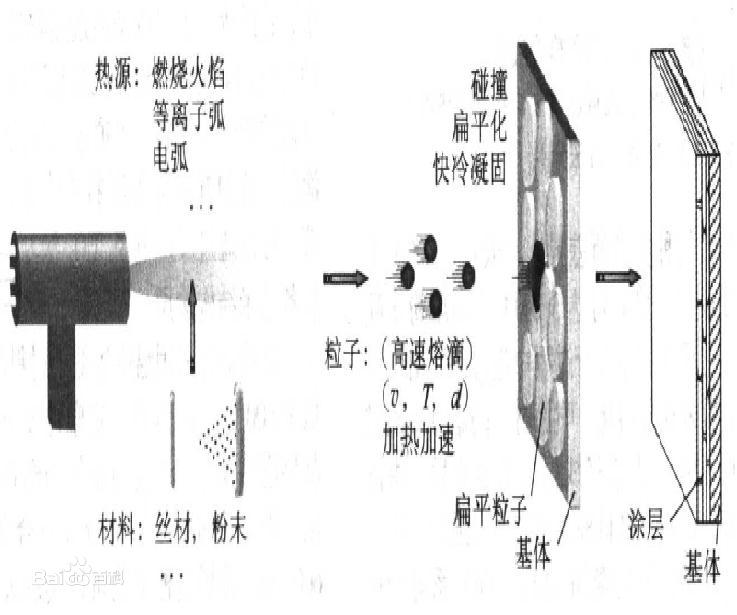

2.熱噴塗原理 [3] :熱噴塗是指一(yī)系列過程,在這些過程中(zhōng),細微而分(fēn)散的金屬或非金屬的塗層材料,以一(yī)種熔化或半熔化狀态,沉積到一(yī)種經過制備的基體(tǐ)表面,形成某種噴塗沉積層。塗層材料可以是粉狀、帶狀、絲狀或棒狀。熱噴塗槍由燃料氣、電(diàn)弧或等離(lí)子弧提供必需的熱量,将熱噴塗材料加熱到塑态或熔融态,再經受壓縮空氣的加速,使受約束的顆粒束流沖擊到基體(tǐ)表面上。沖擊到表面的顆粒,因受沖壓而變形,形成疊層薄片,粘附在經過制備的基體(tǐ)表面,随之冷卻并不斷堆積,最終形成一(yī)種層狀的塗層。該塗層因塗層材料的不同可實現耐高溫腐蝕、抗磨損、隔熱、抗電(diàn)磁波等功能。

3.定 義 :熱噴塗,是将熔融狀态的噴塗材料,通過高速氣流使其霧化噴射在零件表面上,形成噴塗層的一(yī)種金屬表面加工(gōng)方法。我(wǒ)們把特殊的工(gōng)作表面叫 “塗層”,把制造塗層的工(gōng)作方法叫“熱噴塗”,它是采用各種熱源進行噴塗和噴焊的總稱。

4.用 途 :這在高速氣流的作用下(xià)使之霧化成微細熔滴或高溫顆粒,以很高的飛行速度噴射到經過處理的工(gōng)件表面,形成牢固的覆蓋層,從而使工(gōng)件表面獲得不同硬度、耐磨、耐腐、耐熱、抗氧化、隔熱、絕緣、導電(diàn)、密封、消毒、防微波輻射以及其他各種特殊物(wù)理化學性能。它可以在設備維修中(zhōng)修舊(jiù)利廢,使報廢的零部件“起死回生(shēng)”;也可以在新産品制造中(zhōng)進行強化和預保護,使其“益壽延年”。

5.熱噴塗材料 :噴塗粉末在整個熱噴材料中(zhōng)占據十分(fēn)重要的地位。熱噴塗合金粉末包括鎳基、鐵基和钴基合金粉,按不同的塗層硬度,分(fēn)别應用于機械零部件的修理和防護。

技術特點

1.基體(tǐ)材料不受限制,可以是金屬和非金屬,可以在各種基體(tǐ)材料上噴塗;

3.噴塗過程中(zhōng)基體(tǐ)材料溫升小(xiǎo),不産生(shēng)應力和變形;

4.操作工(gōng)藝靈活方便,不受工(gōng)件形狀限制,施工(gōng)方便;

5.塗層厚度可以從0.01至幾毫米;

6.塗層性能多種多樣,可以形成耐磨、耐蝕、隔熱、抗氧化、絕緣、導電(diàn)、防輻射等具有各種特殊功能的塗層;

7.适應性強及經濟效益好等優點。

常用方法

火(huǒ)焰噴塗、氧乙火(huǒ)焰粉末噴塗、氧乙炔火(huǒ)焰線材噴塗、氧乙炔火(huǒ)焰噴焊、超音速火(huǒ)焰噴塗(HVOF)、電(diàn)弧噴塗、等離(lí)子噴塗、大(dà)氣等離(lí)子噴塗、低壓等離(lí)子噴塗。

應用行業

不同部件熱噴塗的修複

1 造紙(zhǐ)機烘缸 HT20-40 表面劃傷、腐蝕和磨損,缸體(tǐ)兩端表面局部腐蝕凹坑塌陷,需修複和強化,防止繼續腐蝕報廢 電(diàn)弧噴塗不鏽鋼分(fēn)子式:1Cr18Ni9Ti

(特點:噴塗速度快,結合強度高,耐酸堿等腐蝕)

2 造紙(zhǐ)廠膠滾筒軸 鋼、鐵 軸承位磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

嚴重磨損:熱噴塗鎳基粉

3 上壓榨棍 45 軸承位磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

4 打漿機軸 45 軸承位磨損,軸表面被雜(zá)物(wù)磨損 輕度磨損:電(diàn)刷鍍快速鎳

嚴重磨損:熱噴塗鎳基粉

5 毛毯棍 表面包銅 軸承位磨損,軸表面被雜(zá)物(wù)磨損 輕度磨損:電(diàn)刷鍍快速鎳

嚴重磨損:熱噴塗鎳基粉

6 網籠軸承座 碳鋼 軸承位磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

嚴重磨損:熱噴塗鎳基粉

7 ZBJ13/φ150漿泵 銅 軸承位磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

8 紙(zhǐ)漿推進器 銅 軸、孔磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

嚴重磨損:熱噴塗鎳基粉

9 ZBJ2Q1φ100細漿泵 鑄鐵 軸、殼軸承位磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

10 蒸球機 鋼、鐵 各軸、孔軸承位磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

嚴重磨損:熱噴塗鎳基粉

11 刀棍切草機 鋼 各配合面磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

12 旋風除塵機 鋼、鐵 各軸承位磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

嚴重磨損:熱噴塗鎳基粉

13 壓光機 鋼 各軸承位磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

14 各類電(diàn)動機軸承位、端蓋的尺寸修複 鋼

鑄鐵 各軸承位磨損超差 輕度磨損:電(diàn)刷鍍快速鎳

嚴重磨損:熱噴塗鎳基粉

15 網籠軸

圓網造紙(zhǐ)機的網籠軸是貫穿整個網籠的通長軸,兩端的軸承座磨損超差後,不能用換軸或堆焊法修複,隻能報廢。一(yī)個網籠約8千元左右。采用電(diàn)刷鍍技術可精确地修複軸承位的超差尺寸恢複網籠的使用性能,電(diàn)刷鍍費(fèi)用僅200元左右。

鑄造

鑄造、鍛造設備工(gōng)作在帶粉塵和腐蝕性的環境中(zhōng),機械零件的磨損腐蝕會比較嚴重。徐州天工(gōng)表面技術可以修複鑄造機的各類液壓系統的零件,比如液壓柱塞等的修複翻新,和各類零件配合位,比如軸承位、密封位九、化工(gōng)、農藥機械因常在具有酸性腐蝕性環境下(xià)工(gōng)作,所以修複這類機械,要考慮的防腐的問題新沂農藥廠液壓柱塞電(diàn)刷鍍修複現場。一(yī)○、液壓、壓力系統中(zhōng)的泵、柱塞,閥芯等的修複。:①徐州特種鍛壓機床制造有限公司液壓油缸拉溝硬傷修複一(yī)一(yī)、 比如面粉廠的各類軸承支座,電(diàn)機轉子,壓面輥;進口制糖設備的配件的各類配合位的修複。

造紙(zhǐ)機械

蒸鍋、烘缸、烘箱内壁增壽強化修複;各種輥類表面強化和修複;離(lí)心泵、軸流泵、蒸汽鍋爐、閥門及攪拌機轉軸密封套等零部件修複;瓦楞輥表面強化(經強化處理後,瓦楞輥表面硬度可提高至 HV1200 ,瓦楞輥的工(gōng)作壽命可達 4000 萬米以上)。

紡織

羅拉、導絲鈎、劍杆織布機選緯指耐磨塗層;疏棉機打壓輥、小(xiǎo)壓輥、錫麟輥、鑄鐵外(wài)盤、軋輥表面、給面羅拉軸、上斬刀傳動軸、道夫軸;漿紗機通汽閥、烘房邊軸平面結合處、浸沒花籃軸、上漿輥軸頭、主軸軸頸、導紗輥、壓漿輥、回潮測濕輥、經軸軸頸、布紗機軸頸;加年級和拉斷岌羅拉、大(dà)輥(黑輥)、整精機羅拉、導司機羅拉、熱輥及分(fēn)絲輥、導布輥、印花輥輥面及軸頸、線輪、磨擦盤(片)等耐磨塗層。

印刷

印刷壓印輥;陶瓷網紋輥;塗布輥、墨輥、印刷輥、水輥;牙墊;牙片等。

冶金

高爐風口、渣口耐熱耐蝕塗層;闆坯連鑄線的結晶器、導輥和輸送輥;鋼鐵和有色金屬加工(gōng)中(zhōng)的各種工(gōng)藝輥;鋼鐵表面處理生(shēng)産線的各種輥類(如連續退火(huǒ)爐爐輥、鍍鋅沉沒輥及各種導向輥、張緊輥等)的耐磨、耐蝕和抗積瘤等塗層。

電(diàn)力

球磨機、汽輪機轉子和發電(diàn)機轉子軸頸、氣缸結合面修複;鍋爐四管耐磨耐蝕塗層;水輪機葉片抗氣蝕及耐磨塗層;燃氣輪機葉片、火(huǒ)焰筒、過渡段抗高溫防護塗層;風機葉輪、球磨機等磨損件耐磨塗層;門芯、門杆、閥芯、閥門配件、閥座耐磨耐蝕塗層及鍋爐相關設備部件強化修複。

交通運輸

各種磨損部位的耐磨塗層;汽車(chē)發動機機座、同步環、曲輥修複和預強化;齒輪箱軸承座、油缸柱塞、前後橋支撐軸、門架導軌、發動機主軸瓦座、搖臂軸、半軸油封位、銷軸的磨損處的耐磨塗層;挖泥船耙頭、防磨環、泥鬥、絞刀片、鏟齒、泥泵葉輪、船舶的艉軸、艉州銅套、偏心軸套、齒輪傳動軸、泥泵水封頸、泥門、滑闆、刮沙機刮闆耐磨塗層等。

化工(gōng)

各種容器、反應器、管道、泵、閥及密封部件修複化;各種搪瓷罐、專用容器的現場修複;鍋爐、空壓機、水泵等零部件修複。

玻璃行業

采用熱噴塗的方法在提升輥、輸送輥表面噴塗一(yī)層陶瓷,提高提升輥、輸送輥對熔融玻璃的耐腐蝕能力,抑制輥面熔融液相的附着,減緩熔融玻璃對輥面的侵蝕,使輥面長時間保持光滑,減少提升輥、輸送輥的維修保養,提高玻璃質量和生(shēng)産成品率,降低生(shēng)産成本。

電(diàn)工(gōng)制線

采用超音速火(huǒ)焰噴塗工(gōng)藝在拔絲塔輪、拉絲機、拉絲輪、線輪、拔絲缸、收線盤、導向槽等零件表面噴塗碳化物(wù)陶瓷塗層,可使表面硬度達到 HRc75 ,遠比磨具鋼或冷硬鑄鐵的耐磨性高;還可使這些零件的基體(tǐ)采用普通鋼材或鑄鐵制造,既降低成本,又(yòu)延長使用壽命。

市政

各類鋼結構的熱噴塗長效防護塗層、防腐、長效防腐,一(yī)次防護壽命可達 30 年以上

輕工(gōng)

塑料模具噴塗強化修複;擠塑機螺杆和橡膠密煉機轉子噴塗強化;各種輥類軸承位噴塗修複和強化

安全防護

1 、氧氣瓶未裝減壓器前應略爲打開(kāi)氧氣閥門把污物(wù)吹除幹淨,以免灰塵、垃圾進入減壓器而堵塞,造成事故.

2 、禁止把氧氣瓶和乙炔瓶以及其它可燃氣體(tǐ)的鋼瓶放(fàng)在一(yī)起;凡易燃品、油脂和帶有油污的物(wù)品,不能和氧氣瓶同車(chē)運輸.

3 、搬運氧氣瓶和乙炔瓶時,應将瓶口頸上的保護帽裝好,使用時,應放(fàng)在妥善可靠的地方,才能把瓶口頸上的保護帽取下(xià).在扳瓶口帽時,隻能用手或扳手旋下(xià),禁止用金屬錘敲擊,防止産生(shēng)火(huǒ)星而造成事故.

4 、氧氣減壓表螺母在氧氣瓶嘴上至少要擰上6~8扣.螺絲接頭應擰緊,減壓表調節螺杆應松開(kāi).

5 、在把氧氣瓶、減壓器裝好後,慢(màn)慢(màn)地打開(kāi)氧氣閥門,檢查減壓器連接氧氣瓶的接頭是否漏氣,表指示是否靈活,開(kāi)啓氧氣閥時,頭臉不要對着減壓表,應站在減壓器側面或後面.檢查漏氣時不得使用煙火(huǒ)或明火(huǒ),可用肥皂水檢查,檢查不漏後方可使用.

6 、嚴禁氧氣瓶口接觸油脂,或用油污的扳手擰氧氣瓶閥和減壓連接螺絲.也不允許戴油污的手套,以免産生(shēng)燃燒爆炸事故.

7 、氧氣瓶、乙炔瓶及減壓器在使用前後應妥善安放(fàng),避免撞擊和振動.

8 、使用乙炔瓶、氧氣瓶時應垂直立放(fàng),并設有支架固定,防止跌倒.

9 、氧氣瓶與乙炔瓶、易燃易爆物(wù)品或其它明火(huǒ)要保持8~10米以上的距離(lí).在某種情況下(xià),确實難以達到8~10 米時,應保證不小(xiǎo)于5米,但必須加強防護.

10 、氧氣瓶中(zhōng)的氧氣不允許全部用完,至少留1~2公斤/厘米2的剩餘壓力.

11 、冬天如遇到瓶閥和減壓器凍結時,可以用熱水、蒸汽或紅外(wài)燈炮給予解凍,嚴禁使用明火(huǒ)加熱.

12 、禁止使用鐵器猛擊氣瓶各部,也不能猛擰減壓表的調節螺杆,以防氣流高速沖出,因局部磨擦産生(shēng)高溫而發生(shēng)事故.

13 、夏天露天操作時,氧氣瓶和乙炔瓶應防止直接受烈日曝曬,以免引起氣體(tǐ)膨脹發生(shēng)爆炸,必須放(fàng)在涼棚内或用濕布掩蓋.

國家标準

GB/T 9793-1997 金屬和其他無機覆蓋層熱噴塗鋅、鋁及其合金 1998-02-01實施,代替GB/T 9793-1988,GB/T 9794-1988,GB/T 9795-1988,GB/T 9796-1988

GB 11375-1999 金屬和其他無機覆蓋層熱噴塗操作安全 2000-03-01實施,代替GB 11375-1989

GB/T 8642-2002 熱噴塗抗拉結合強度的測定 2003-04-01實施,代替GB/T 8642-1988

GB/T 12607-2003 熱噴塗塗層命名方法 已轉化爲行業标準:JB/T 10580-2006

GB/T 12608-2003 熱噴塗火(huǒ)焰和電(diàn)弧噴塗用線材、棒材和芯材分(fēn)類和供貨技術條件 2004-05-11實施,代替GB/T 12608-1990

GB/T 18681-2002 熱噴塗低壓等離(lí)子噴塗鎳-钴-鉻-鋁-钇-钽合金塗層 2002-08-01實施

GB/T 16744-2002 熱噴塗自熔合金噴塗與重熔 2002-12-01實施,代替GB/T 16744-1997

GB/T 18719-2002 熱噴塗術語、分(fēn)類 2002-12-01實施

GB/T 19352.1-2003 熱噴塗熱噴塗結構的質量要求第1部分(fēn):選擇和使用指南(nán) 2004-05-01實施

GB/T 19352.2-2003 熱噴塗熱噴塗結構的質量要求第2部分(fēn):全面的質量要求 2004-05-01實施

GB/T 19352.3-2003 熱噴塗熱噴塗結構的質量要求第3部分(fēn):标準的質量要求 2004-05-01實施

GB/T 19352.4-2003 熱噴塗熱噴塗結構的質量要求第4部分(fēn):基本的質量要求 2004-05-01實施

GB/T 19356-2003 熱噴塗粉末成分(fēn)和供貨技術條件 2004-05-01實施

GB/T 19823-2005 熱噴塗工(gōng)程零件熱噴塗塗層的應用步驟 2005-12-01實施

GB/T 19824-2005 熱噴塗熱噴塗操作人員(yuán)考核要求 2005-12-01實施

GB/T 20019-2005 熱噴塗熱噴塗設備的驗收檢查 2006-04-01實施

GB/T 8640-1988 金屬熱噴塗層表面洛氏硬度試驗方法 已轉化爲行業标準:YS/T 541-2006

GB/T 8641-1988 熱噴塗層抗拉強度的測定 已轉化爲行業标準:YS/T 542-2006

GB/T 11373-1989 熱噴塗金屬件表面預處理通則 1990-01-01實施

GB/T 11374-1989 熱噴塗塗層厚度的無損測量方法 1990-01-01實施

GB/T 13222-1991 金屬熱噴塗層剪切強度的測定 已轉化爲行業标準:YS/T 550-2006