摘要:連續碳化矽(SiC)纖維增韌的 SiC/SiC 複合材料由連續 SiC 纖維、界面層和 SiC 基體(tǐ)組成,具有高強度、高韌性、低密度、耐高溫、抗氧化等一(yī)系列優異性能,是理想的航空發動機和燃氣輪機熱端構件材料。在力、熱、水、氧、燃氣沖刷、異物(wù)沖擊等多種因素的影響下(xià),SiC/SiC 複合材料具有複雜(zá)的斷裂和腐蝕失效行爲。随着 SiC/SiC 複合材料的廣泛應用,針對其疲勞和蠕變失效機制的研究變得越來越重要。近年來,聲發射、數字圖像相關、電(diàn)阻監測、原位 CT 和 SEM 等新的檢測手段在 SiC/SiC 複合材料上的應用,有助于進一(yī)步闡明其在力學實驗中(zhōng)裂紋萌生(shēng)和發展過程以及發生(shēng)最終破壞的機理。

關鍵詞:碳化矽;複合材料;損傷演化;失效連續 SiC 纖維增韌的 SiC 基複合材料(SiC/SiC複合材料)是以連續束絲 SiC 纖維爲增韌體(tǐ)、氮化硼(BN)或熱解碳(PyC)等爲界面層,熔融滲矽( MI) 、 化 學 氣 相 滲 透 ( CVI) 、 先 驅 體(tǐ) 浸 漬 裂 解(PIP)等工(gōng)藝制備的 SiC 爲基體(tǐ)的新型複合材料,具有高強度、高韌性、低密度、耐高溫、抗氧化、抗蠕變以及較高的熱導率和較低的熱膨脹系數等一(yī)系列優異特征,在航空發動機和燃氣輪機熱端材料、核燃料包殼管等方面擁有廣泛的應用前景。美國 GE 航空的 HiPerCompTM SiC/SiC 複合材料已應用于 LEAP 系列發動機的高壓渦輪外(wài)環;根 據 GE 官 網 的 報 道 , 2020 年 取 得 FAA 認 證 的GE9X 發動機更采用了一(yī)級高壓渦輪外(wài)環、一(yī)級和二級高壓渦輪噴嘴以及燃燒室内環和外(wài)環等五種SiC/SiC 複合材料構件。

材料的失效類型主要包括斷裂、腐蝕和磨損等。 SiC/SiC 複合材料的失效主要表現爲在載荷、高溫、異物(wù)沖擊、氧化、摩擦等單因素或多因素作用下(xià)發生(shēng)的斷裂、腐蝕和磨損。 SiC/SiC 複合材料具有多種組分(fēn),每種組分(fēn)相比 SiC 或六方氮化硼(h-BN)等純陶瓷材料有很大(dà)的不同,不同組分(fēn)可以多種方式組成複合材料,因此 SiC/SiC 複合材料具有因材料組成和制備工(gōng)藝而異的失效行爲。同時,SiC/SiC 複合材料的服役環境十分(fēn)複雜(zá),已開(kāi)展了很多高溫水氧或燃氣環境下(xià)的長時力學實驗,研究 SiC/SiC 複合材料在力、熱、水、氧以及高速氣流等綜合作用下(xià)的損傷演化和失效機理,以達到監測 SiC/SiC 複合材料性能衰減并預測其剩餘服役壽命的目的。由于 SiC/SiC 複合材料磨損失效行爲的專門研究還比較少,本文重點讨論 SiC/SiC複合材料的斷裂失效和腐蝕失效。

1.1

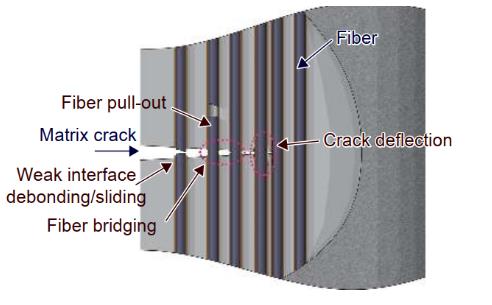

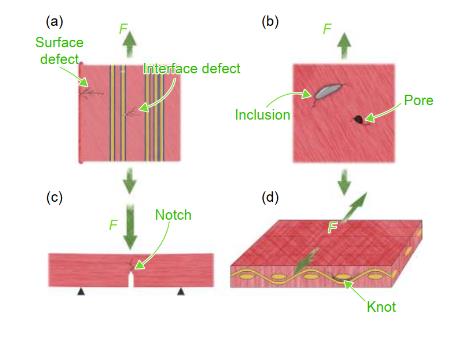

SiC/SiC 複合材料從損傷發生(shēng)到最終破壞主要經曆基體(tǐ)橫向開(kāi)裂、層間開(kāi)裂、纖維束與基體(tǐ)分(fēn)離(lí)、纖維束内基體(tǐ)開(kāi)裂、纖維斷裂與拔出等損傷模式。裂紋萌生(shēng)、擴展直至發生(shēng)破壞的方式同纖維預制體(tǐ)結構或鋪層方式、界面層的類型及其與纖維和基體(tǐ)的結合強度、基體(tǐ)缺陷等密切相關。表面和界面缺陷、内容物(wù)和孔洞、人工(gōng)狹縫或缺口尖端、編織結節等應力集中(zhōng)部位容易成爲裂紋萌生(shēng)點,如圖 2 所示。由于缺陷的廣泛存在,基體(tǐ)裂紋往往在比例極限以下(xià)即可發生(shēng);但是在很低應力水平下(xià)發生(shēng)的基體(tǐ)裂紋并不一(yī)定直接影響材料的性能。

1.2

SiC/SiC 複合材料在使用過程中(zhōng)受到砂石、金屬等異物(wù)沖擊可能導緻表面損傷、産生(shēng)裂紋甚至被擊穿,這與材料本身的結構和性能、異物(wù)沖擊的速率等因素密切相關。 SiC/SiC 複合材料的異物(wù)沖擊實驗主要考核材料抵抗高速鋼球或其他顆粒垂直沖擊的能力。 Choi和 Bhatt 等評估了料漿澆注-熔滲(slurry cast-MI)工(gōng)藝 SiC/SiC 複合材料抗1.59 mm 鋼球沖擊的能力,室溫及 1316 ℃ 空氣環境實驗表現出了相似的破壞機制。當沖擊速率爲115 m/s 時,材料未表現出明顯的内部損傷,力學性能也未發生(shēng)衰減。随着沖擊速率的增加,内部損傷加劇并且力學性能開(kāi)始衰減。當速率 > 300 m/s時,鋼球能夠擊穿材料,材料的強度保留率約爲50%。主要的内部損傷類型包括分(fēn)層、纖維斷裂及基體(tǐ)剪切斷裂。背面僅有部分(fēn)支撐的樣品,除發生(shēng)前面接觸損傷,還發生(shēng)背面應力損傷,受到的破壞比具有背面具有全部支撐的樣品更嚴重。 Presby等表征并模拟了沖擊速率 340 m/s 的 1.59 mm鋼球對平面和曲面 MI SiC/SiC 複合材料的損傷。結果表明,平闆件的損傷要比曲面形件嚴重得多,平闆件最大(dà)的損傷發生(shēng)在背面,而曲面形件最大(dà)的損傷在前面。 Kedir 等評估了 9 種 SiC/SiC 複合材料室溫下(xià)受到 200 m/s 或 300 m/s 不同粒度(120~210 μm 以及 60~90 μm)石榴石顆粒的沖擊腐蝕情況,結果表明,性能衰退速度的主要決定因素包括密度、基體(tǐ)硬度及彈性模量。 Presby 等研究了沖擊速率 350 m/s 的 1.59 mm 碳化鎢(WC)顆粒對3D SiC/SiC 複合材料造成的損傷,結果表明,正交聯鎖樣品相對多層聯鎖和角聯鎖樣品耐沖擊能力更強。

1.3

疲勞是指材料在循環載荷的作用下(xià)失效的現象,而這一(yī)載荷可以遠低于材料的極限拉伸強度。疲勞是材料失效最常見的原因。作爲一(yī)種工(gōng)程上應用的熱結構材料,SiC/SiC 複合材料在服役過程中(zhōng)将不可避免地承受循環載荷的作用并産生(shēng)損傷累積,當累積的疲勞損傷達到一(yī)定程度後将會導緻突然斷裂失效,給安全使用帶來嚴重威脅。已有研究表明,SiC/SiC 複合材料的疲勞性能受多種因素的影響,如基體(tǐ)類型、零件孔結構、測試條件和環境因素等,并表現出不同的疲勞失效機制。

1.3.1 材料組成的影響

緻密的基體(tǐ)可以更有效地抵禦氧氣和水蒸氣等對界面層和纖維的侵蝕,爲 SiC/SiC 複合材料帶來較高的疲勞極限。 Kim 等 研究了料漿澆注-熔滲工(gōng)藝制備的孔隙率約爲 8% 的 SiC/SiC 複合材料及預浸料-熔滲(prepreg-MI)工(gōng)藝制備的孔隙率 <1% 的 SiC/SiC 複合材料在燃氣環境下(xià)的疲勞行爲,發現後者更不易發生(shēng)氧化,疲勞極限更高。

在基體(tǐ)中(zhōng)引入自愈合相也可以提高 SiC/SiC 複合材料的疲勞極限。 Ruggles-Wrenn 等研究發現,對于由 CVI 工(gōng)藝和 MI 工(gōng)藝制備的純 SiC 基複合材料,在卸載的過程中(zhōng),氧化反應産生(shēng)的氣體(tǐ)從基體(tǐ)中(zhōng)釋放(fàng)出來,在重新加載時,氧化物(wù)則再次通過基體(tǐ)裂紋進入材料内部,氧化造成的基體(tǐ)裂紋增長是材料壽命限制機制。相反,由 CVI 工(gōng)藝制備的具有多層交替結構的 SiC-B4C 自愈合基體(tǐ),能夠捕捉氧并與之反應生(shēng)成可流動的氧化相從而使基體(tǐ)裂紋愈合,能夠有效阻止纖維和界面的進一(yī)步退化,該基體(tǐ)類型材料的疲勞破壞主要取決于纖維。

SiC/SiC 複合材料零件的孔結構也會引起疲勞性能的變化。 Zhang 等研究了帶有氣膜冷卻孔的的 3D 編織 SiC/SiC 複合材料在 1350 ℃ 空氣中(zhōng)的疲勞性能,孔分(fēn)布分(fēn)别按矩形排列和三角形排列設計,單孔直徑均爲 0.5 mm。實驗發現冷卻孔幾乎不影響材料的極限拉伸強度,但是疲勞壽命卻随着冷卻孔數量的增加而下(xià)降,冷卻孔對疲勞性能的影響主要源于孔周圍纖維的氧化和脆化;孔分(fēn)布呈三角形排列的試樣疲勞性能最低,其斷面上大(dà)多數纖維發生(shēng)氧化并脆化,原因是該排列方式影響了基體(tǐ)裂紋的形成和擴展。

1.3.2 測試條件的影響

應力水平、加載頻(pín)率和實驗溫度等均會影響疲勞失效機制。 Luo 等揭示了高溫空氣環境中(zhōng)不同應力水平下(xià) PIP SiC/SiC 的疲勞破壞機制。在應力高于比例極限時,基體(tǐ)中(zhōng)快速萌生(shēng)的裂紋導緻彈性模量迅速下(xià)降,然後纖維承擔了大(dà)量載荷;在應力低于疲勞極限時,基體(tǐ)中(zhōng)産生(shēng)的橫向裂紋是主要疲勞損傷機制,測試過程中(zhōng),彈性模量幾乎保持不變,基體(tǐ)承載了主要載荷;當應力水平位于疲勞極限和比例極限之間時,則由基體(tǐ)和纖維共同承載。Ruggles-Wrenn 等發現,1200 ℃ 空氣環境中(zhōng) CVISiC/SiC 複合材料疲勞極限随着加載頻(pín)率的增大(dà)而降低。 Ikarashi 等 對正交 3D 編織 SiC/SiC 的研究發現,在 1100 ℃ 空氣環境中(zhōng),氧化引起的界面剪切強度大(dà)幅下(xià)降是造成疲勞失效的原因。 Bertrand等研究了燃氣環境中(zhōng)實驗溫度對 SiC/SiC 複合材料疲勞性能的影響:随着溫度的升高,材料的疲勞性能逐漸衰減,在 1250 ℃ 和 1350 ℃ 下(xià),施加應力分(fēn)别爲 125 MPa、90 MPa 時,疲勞壽命均能超過25 h(90000 次循環);而在 1480 ℃ 下(xià),由于氧化和腐蝕過于強烈,造成試樣出現大(dà)量消耗,即使未施加任何載荷,其壽命也僅有 16.7 h。

1.3.3 環境因素的影響

1.4

SiC/SiC 複合材料用于高溫部件時必須充分(fēn)考慮其蠕變性能,以防止高溫服役過程中(zhōng)材料在部件預期壽命内出現過度變形或提前失效,與疲勞性能一(yī)樣,影響 SiC/SiC 複合材料蠕變性能的因素同樣有材料組成、實驗條件、環境因素等。

1.4.1 材料組成的影響

研究了不同纖維編織結構的 MI SiC/SiC 複合材料的拉伸蠕變行爲,實驗發現拉伸方向上軸向纖維體(tǐ)積分(fēn)數越高,材料蠕變斷裂強度越高。

1.4.2 測試條件的影響

SiC/SiC 複合材料的蠕變性能往往随着測試溫度和應力水平增加而下(xià)降。研究發現随着溫度和應力的不斷增加,2D SiC/SiC 複合材料的蠕變斷裂時間縮短,穩态蠕變速率增大(dà);基體(tǐ)開(kāi)裂、界面脫粘和纖維蠕變成爲材料蠕變損傷的主要模式。SiC 纖維的微觀結構穩定性影響了材料的蠕變性能,當溫度由 1200 ℃ 升高至 1400 ℃ 時,纖維晶粒顯著增大(dà),結晶度提高,材料抗蠕變性能急劇下(xià)降。 Racle 等的持久實驗載荷在 0 到最大(dà)值之間循環,最大(dà)值在 18%~84% 極限拉伸強度之間,每106 次循環增加 6%。循環加載載荷在 30% 極限拉伸強度以上時,對破壞和材料壽命有顯著的影響。

1.4.3 環境因素的影響

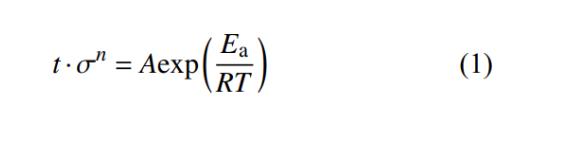

環境中(zhōng)的氧氣對 SiC/SiC 複合材料持久壽命具有顯著的影響,真空和純淨惰性氣氛下(xià)的持久壽命明顯優于空氣或其他含氧氣氛下(xià)的持久壽命。有顯著的影響,真空和純淨惰性氣氛下(xià)的持久壽命明顯優于空氣或其他含氧氣氛下(xià)的持久壽命。Morscher 等對比研究了 SiC/SiC 複合材料在空氣、氩氣氣氛以及真空三種不同環境下(xià)的持久壽命,發現在 1204 ℃ 下(xià),當施加應力爲 220 MPa 時,空氣和氩氣環境下(xià)的持久壽命爲 17~ 154 h,而真空條件下(xià)則超過 了 500 h;當應力繼續增加至248 MPa 時,空氣氣氛中(zhōng)的持久壽命降至 0.5~ 3.5 h,而真空條件下(xià)的是 188~ 469 h。進一(yī)步分(fēn)析發現,氩氣氛中(zhōng)含有的微量氧氣(體(tǐ)積分(fēn)數 0.002%)使基體(tǐ)開(kāi)裂處纖維、界面層以及基體(tǐ)發生(shēng)氧化,進而導緻了纖維-纖維之間和/或纖維-基體(tǐ)之間的強界面結合,使得材料的失效時間降低至與空氣環境下(xià)相當的水平。對于在真空中(zhōng)測試的試樣,在斷面上未觀察到明顯的氧化迹象,BN 界面層一(yī)直存在,并且在纖維/界面層之間或界面層/基體(tǐ)之間可觀察到明顯的剝離(lí)和纖維拔出。 Godin 等的研究表明,在載荷高于基體(tǐ)開(kāi)裂水平的中(zhōng)高溫持久實驗中(zhōng),持續加載考核的主要是空氣氧化的影響。斷裂時間随加載應力的提高而變短,并遵循傳統的指數定律:

2.1

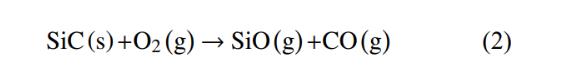

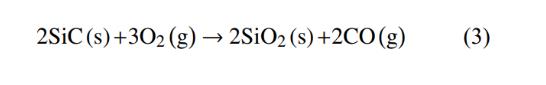

氣相的 SiO 揮發後材料失重。當氧含量較高時,發生(shēng)鈍化氧化,反應方程式爲:

材料增重,并且生(shēng)成的 SiO2 能夠在低于其熔點的溫度(1723 ℃ )阻止氧氣對 SiC 的進一(yī)步氧化。在鈍化氧化過程中(zhōng),SiO2 層生(shēng)成後,氧化主要通過以下(xià)步驟進行:(1)氧氣分(fēn)子通過擴散作用通過SiO2 層,進而到達 SiC 表面;(2)氧氣與SiC 在界面處發生(shēng)反應;(3)生(shēng)成的 CO 氣體(tǐ)通過擴散作用逸出。

相比 SiC,SiC/SiC 複合材料的氧化失效行爲更加複雜(zá),同時包含纖維、界面層與基體(tǐ)的氧化,并且氧化行爲與溫度、纖維類型、界面層類型及基體(tǐ)的制備方法密切相關。

多名學者研究了 SiC/SiC 複合材料的氧化行爲與溫度的關系。 Zhao 等研究了 800~1200 ℃下(xià) SiC-SiBC 基複合材料的氧化行爲。 800 ℃ 氧化100 h 後,h-BN 界面層和 SiC 纖維不能被有效保護,強度降低幅度較大(dà);更高溫度氧化時,由于SiC 封閉塗層裂紋的閉合及 SiBC 基體(tǐ)氧化形成的玻璃相能夠封填裂紋,因此可以有效抑制氧的擴散,使得界面層與纖維得到保護,強度幾乎不下(xià)降 。 Tan 等研究了PIP 工(gōng)藝的SiC/BN/SiBCN在 1350~ 1650 ℃ 空氣條件下(xià)氧化行爲。1350 ℃氧化 50 h 與 100 h 後,材料的強度保留率分(fēn)别爲52% 與 54%,1500 ℃ 氧化5 h 後,材料的強度保留率爲 46%。氧化過程分(fēn)爲三個主要步驟:(1)複合材料的表面與氧氣形成完整的氧化物(wù)層,材料增重;(2)氧化物(wù)層起到阻擋氧氣侵入的作用并且揮發性産物(wù)開(kāi)始以氣體(tǐ)形式揮發,材料減重;(3)氧氣穿過阻擋層并與複合材料發生(shēng)反應,同時揮發性産物(wù)在材料表面揮發,質量變化在此階段爲對數形式。

材料的氧化行爲不僅與高溫氧化溫度密切相關,還與材料的低溫暴露曆史相關。 Diaz 等首先将 SiC/SiC 複合材料在 800 ℃ 中(zhōng)加熱 500 h,然後在 65 ℃ 低溫潮濕環境(相對濕度 95%)中(zhōng)暴露500 h,最後将樣品在 800 ℃ 空氣中(zhōng)加熱 15 min。結果表明,t-BN 界面層在這一(yī)環境下(xià)退化很快,界面剪切強度和摩擦力下(xià)降約 90%,進而導緻了力學強度的顯著下(xià)降。界面層失效緻使氧氣及其他組分(fēn)能夠更深入地與材料内部發生(shēng)反應,因此在再次升溫過程中(zhōng)材料性能發生(shēng)顯著下(xià)降。

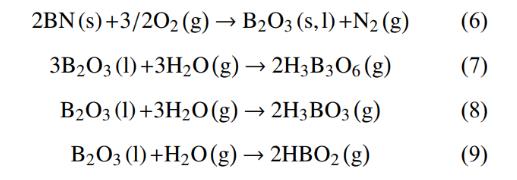

氧氣通道的存在會加速氧化過程。氧化通道可能由纖維與基體(tǐ)的熱膨脹系數不匹配産生(shēng)的裂紋形成,或者由基體(tǐ)在外(wài)力作用下(xià)的開(kāi)裂形成,也可能由界面層的氧化失重所形成。 Sun 等分(fēn)别采用熱膨脹系數爲 5.1 × 10–6k–1 與 4.0 × 10–6k–1 的SiC 纖維制備複合材料。高熱膨脹系數纖維制備出的複合材料在 800 ℃ 、1000 ℃ 及 1200 ℃ 氧化後質量略有增加,強度保留率分(fēn)别爲 109.6%、103.2%與 102.9%,這是由于高熱膨脹系數纖維增強的複合材料中(zhōng)纖維與 SiC 封閉塗層的熱膨脹系數匹配性較好,因此在塗層中(zhōng)幾乎未發現裂紋,阻止了氧氣對纖維造成的侵蝕,并且氧化後強度保留率較高。 Wing 等研究了 HiPerCompTM SiC/SiC 複合材料中(zhōng) BN 界面層的氧化情況。将複合材料表面暴露在 1200~1285 ℃ 空氣環境中(zhōng),氧氣可以沿着SiC 纖維表面的 BN 界面層侵入材料内部,界面層起到了氧氣通道的作用。在相同溫度與時間,基體(tǐ)表面僅能形成幾微米的氧化層,在 BN 界面層上卻可以滲入數百微米,這表明 B2O3 的形成有助于氧氣的擴散。孤立纖維表面的界面層與相互粘連界面層的氧化情況相似,厚界面層的侵蝕則比薄界面層嚴重得多。

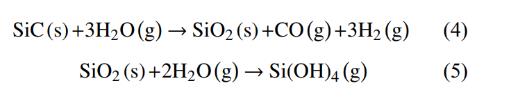

SiC/SiC 複合材料在水氧環境下(xià),除了與氧氣發生(shēng)反應外(wài),還會與水蒸氣發生(shēng)反應,其中(zhōng) SiC 基體(tǐ)的反應通常是:

Mall 等研究了不同溫度水氧環境下(xià)的SiC/SiC 複合材料的退化機制,發現在 400 ℃ 和950 ℃ 下(xià) BN 界面層主要表現爲開(kāi)裂、退化和揮發等形式的損傷;而 750 ℃ 下(xià)BN 會形成硼矽酸玻璃,導緻纖維出現粉化,複合材料性能衰減得更嚴重。潮濕氧化環境對 BN 界面層比對 PyC 界面層的破壞性更強。 Lu 等利用 CT 觀察發現,在潮濕氧化環境後,SiC/SiC 複合材料中(zhōng)的 BN 界面層受到明顯破壞 , 與 SiC/PyC/SiC 複合材料相比 ,SiC/BN/SiC 材料會在内部結構中(zhōng)産生(shēng)了更多的孔隙。 Yao 等的研究結果表明,水蒸氣顯著加速了 Hi-Nicalon 型 SiC 纖維的氧化,導緻複合材料性能退化;Robertson 等将 Hi-Nicalon S 型纖維在水蒸氣環境下(xià)處理後,其表面會形成一(yī)層 SiO2,纖維持久壽命比空氣中(zhōng)處理的顯著降低。

近年來,聲發射、電(diàn)阻監測、數字圖像相關(DIC)、原位 CT 和 SEM 等新方法在 SiC/SiC 複合材料上的應用,突破了傳統的力學實驗-斷口觀測的斷裂失效研究模式,獲得了豐富的 SiC/SiC 複合材料損傷演化和失效行爲研究的信息。本文綜述的失效行爲研究進展,很多即建立在對這些方法的綜合運用上。聲發射和電(diàn)阻監測均可檢測到裂紋萌生(shēng)和增殖的實時情況。其中(zhōng),聲發射可以用來預測 SiC/SiC 複合材料的持久壽命。電(diàn)阻監測可以在高溫、高壓和腐蝕性環境中(zhōng)使用,因爲即使将導線連接在冷區也可以反映熱區阻值變化。DIC 可反映由力熱加載引起的材料表面面内位移和應力場分(fēn)布。原位 CT 對 SiC/SiC 複合材料的裂紋萌生(shēng)和擴展進行實時觀測,目前已有從室溫到1750 ℃ 下(xià)開(kāi)展實驗的報道 。聲發射與原位CT 結合,檢測到聲發射信号再用 CT 采集圖像,可以節約實驗時間。同步輻射 X 射線光源在原位CT 上的應用,美國、法國、英國和澳大(dà)利亞等已有報道,極大(dà)地提高了 CT 的分(fēn)辨率并大(dà)幅縮減了實驗時間。原位 SEM 也是一(yī)種裂紋萌生(shēng)和擴展的實時觀測手段,盡管隻能觀察表面,但是分(fēn)辨率可以比 CT 更高,與 DIC 手段結合甚至能夠檢測到納米尺度的微裂紋。有關方法的成熟度還有待進一(yī)步提高。例如,聲發射信号和 SiC/SiC 複合材料電(diàn)阻阻值下(xià)降已經能夠同損傷的發生(shēng)很好地關聯起來,但是對應的損傷模式還有待進一(yī)步細化。

SiC/SiC 複合材料種類衆多,因纖維種類、預制體(tǐ)結構、界面層體(tǐ)系、基體(tǐ)緻密化方式、封閉塗層或環境障塗層的有無及種類等,斷裂和腐蝕失效方式有着巨大(dà)的差異,有待針對特定的 SiC/SiC 複合材料體(tǐ)系采用多種方法表征其失效行爲。在已有的報道中(zhōng),以高溫空氣環境、高溫水蒸氣環境下(xià)的力學實驗爲多,有待進一(yī)步模拟實際使用環境,如航空發動機的燃氣環境。相信随着 SiC/SiC 複合材料工(gōng)藝的進一(yī)步成熟和應用的進一(yī)步拓展,必将有更多的相關失效行爲研究湧現出來,對 SiC/SiC 複合材料研制起到更好的指導作用。